- •Трение в механизмах и машинах

- •Сцепление с поверхностью

- •3.Основы выбора машиностроительных материалов и заготовок при конструировании деталей машин; учет технологических и экономических факторов.

- •Характеристики резьбовых соединений

- •Классификация резьбовых соединений

- •Болт нагружен осевой растягивающей силой.

- •Болт испытывает растяжение и кручение, обусловленные затяжкой.

- •Предварительно затянутый болт дополнительно нагружен внешней осевой растягивающей силой; последующая затяжка болта отсутствует или возможна.

- •Механические свойства болтов, крепёжных винтов и шпилек

- •Предварительно затянутый болт дополнительно нагружен внешней осевой растягивающей силой; последующая затяжка болта отсутствует или возможна.

- •При действии момента, раскрывающего стык (крепление к раме электродвигателя, редуктора и т. П).

- •При действии системы сил, сдвигающих детали в стыке

- •Достоинства

- •Недостатки

- •Расчетный натяг

- •Диапазон регулирования (отношение наибольшего передаточного числа к наименьшему) обычно 3—6, реже 10—12. Виды механических вариаторов

- •4.5.2 Эквивалентное колесо

- •4.5.3 Силы в зацеплении

- •4.5.4. Расчет на контактную прочность

- •4.5.5 Расчёт зубьев на изгиб

- •36. Основные причины выхода из строя зубчатых колес и методы расчета для обеспечения работоспособности. (Характер и причины разрушения зубчатых передач. Виды расчета зубчатых передач).

- •5.1 Силы в зацеплении

- •1. Общие сведения

- •Прямозубые и косозубые цилиндрические шестерни

- •6.2.1 Скорость скольжения в передаче. Передаточное число

- •6.2.2 Силы в зацеплении

- •11. Выбор смазки

- •Типы плоскоременных передач

- •Клиноременная передача

- •Детали ременных передач

- •Начальная сила натяжения ремня.

- •Потери на трение. Конструирование передач

- •Смазывание

- •Корпусные детали

- •Классификация валов и осей

- •Материалы, применяемые для изготовления валов и осей

- •Конструктивные элементы валов и осей

- •Рекомендации по конструированию валов и осей

- •Критерии работоспособности валов и осей

Предварительно затянутый болт дополнительно нагружен внешней осевой растягивающей силой; последующая затяжка болта отсутствует или возможна.

Этот вид нагружения самый распространенный, так как для большинства резьбовых соединений требуется предварительная затяжка болтов, обеспечивающая плотность соединения и отсутствие взаимных смещений деталей стыка, нарушающих работу соединения. К болтам этой категории относятся фланцевые, фундаментные и т. п.

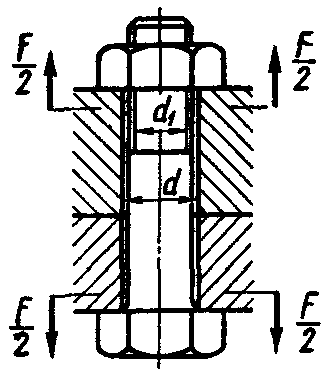

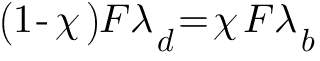

После предварительной затяжки болта силой F3 болт растягивается, а детали стыка сжимаются. При действии на болтовое соединение внешней сипы F (рис. 3) только часть ее χF дополнительно нагружает болт, а остальная часть (1—χ)F идет на частичную разгрузку деталей стыка от сжатия (рис. 4). Коэффициент χ учитывающий долю внешней нагрузки F, приходящуюся на болт, называется коэффициентом внешней (основной) нагрузки.

Так как задача о распределении силы F между болтом и стыком статически неопределима, то она решается с помощью условия совместности деформаций. При действии на соединение внешней силы F до раскрытия стыка сжатие соединяемых болтом деталей уменьшается на столько, на сколько болт растягивается, т. е.

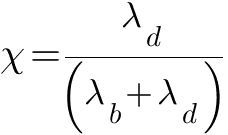

где λd — коэффициент податливости соединяемых болтом деталей; λb — коэффициент податливости болта, т. е. удлинение болта при растя жении под действием силы в 1 Н. Из уравнения следует, что коэффициент внешней нагрузки

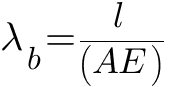

Коэффициент податливости болта

где l — длина деформируемой части стержня болта, принимаемая равной толщине сжимаемых болтом соединяемых деталей; А — площадь поперечного сечения стержня болта (для ступенчатого стержня — средняя приведенная площадь сечения); Е - модуль упругости материала болта.

10. Расчет на прочность резьбового соединения, работающего на сдвиг.

11. Материалы, классы точности, обозначения резьбовых деталей. Равнопрочность стандартного крепежа.

Механические свойства болтов, крепёжных винтов и шпилек

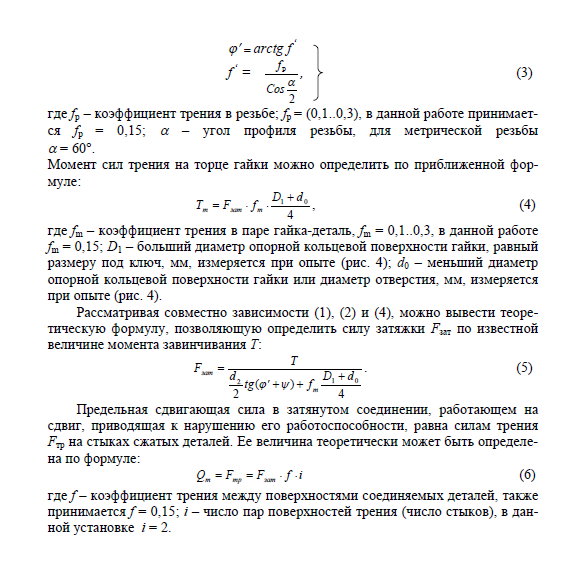

Механические свойства болтов, крепёжных винтов и шпилек из углеродистых нелегированных и легированных сталей по ГОСТ Р 52627-2006 (ISO 898-1:1999) при нормальных условиях характеризуют 11 классов прочности: 3.6; 4.6; 4.8; 5.6; 5.8; 6.8; 8.8; 9.8; 10.9; 12.9 [1]. Первое число умноженное на 100, определяет номинальное значение предела прочности на растяжение в Н/мм², второе число (отделённое точкой от первого) разделенное на 10, — отношение предела текучести к номинальному пределу прочности на растяжение. Произведение этих чисел, умноженное на 10, определяет номинальный предел текучести в Н/мм².

Гайки из углеродистых нелегированных и легированных сталей по ГОСТ Р 52628-2006 (ISO 898-2:1992, ISO 898-6:1994) разделяются по классу прочности (d — номинальный диаметр резьбы):

4; 5; 6; 8; 9; 10; 12 — для гаек с нормальной высотой, равной или более 0,8d и крупной резьбой;

5; 6; 8; 10; 12 — для гаек с нормальной высотой, равной или более 0,8d и мелкой резьбой;

04; 05 — для гаек с номинальной высотой от 0,5d до 0,8d.

Класс прочности для гаек с нормальной высотой указывает на наибольший класс прочности болтов, с которыми они могут создавать соединение, то есть на первую из цифр в обозначении класса прочности соответствующего болта.

Для гаек с номинальной высотой от 0,5d до 0,8d первая цифра «0» указывает на более низкую нагрузочную способность резьбового соединения с такой гайкой, а вторая цифра, умноженная на 100, соответствует номинальному напряжению от пробной нагрузки при испытаниях.

Равнопрочность резьбы и стержня винта является важнейшим условием назначения высоты стандартных гаек. Так, приняв в качестве предельных напряжений пределы текучести материала и учитывая, что τТ ≈ 0,6sТ условие равнопрочности резьбы на срез и стержня винта на растяжение предстанет в виде: τ = F/(πd1HKKm)= = 0,6σТ = 0,6 F /[(π/4) d12]. При K = 0,87 и Km = 0,6 получаем H ≈ 0,8d1, а учитывая, что d1 = d окончательно принимаем высоту нормальной стандартной крепёжной гайки H ≈ 0,8d.

12. Работа резьбового соединения под действием сил, раскрывающих стык. Определение расчетной нагрузки на болт.