- •Трение в механизмах и машинах

- •Сцепление с поверхностью

- •3.Основы выбора машиностроительных материалов и заготовок при конструировании деталей машин; учет технологических и экономических факторов.

- •Характеристики резьбовых соединений

- •Классификация резьбовых соединений

- •Болт нагружен осевой растягивающей силой.

- •Болт испытывает растяжение и кручение, обусловленные затяжкой.

- •Предварительно затянутый болт дополнительно нагружен внешней осевой растягивающей силой; последующая затяжка болта отсутствует или возможна.

- •Механические свойства болтов, крепёжных винтов и шпилек

- •Предварительно затянутый болт дополнительно нагружен внешней осевой растягивающей силой; последующая затяжка болта отсутствует или возможна.

- •При действии момента, раскрывающего стык (крепление к раме электродвигателя, редуктора и т. П).

- •При действии системы сил, сдвигающих детали в стыке

- •Достоинства

- •Недостатки

- •Расчетный натяг

- •Диапазон регулирования (отношение наибольшего передаточного числа к наименьшему) обычно 3—6, реже 10—12. Виды механических вариаторов

- •4.5.2 Эквивалентное колесо

- •4.5.3 Силы в зацеплении

- •4.5.4. Расчет на контактную прочность

- •4.5.5 Расчёт зубьев на изгиб

- •36. Основные причины выхода из строя зубчатых колес и методы расчета для обеспечения работоспособности. (Характер и причины разрушения зубчатых передач. Виды расчета зубчатых передач).

- •5.1 Силы в зацеплении

- •1. Общие сведения

- •Прямозубые и косозубые цилиндрические шестерни

- •6.2.1 Скорость скольжения в передаче. Передаточное число

- •6.2.2 Силы в зацеплении

- •11. Выбор смазки

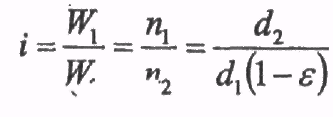

- •Типы плоскоременных передач

- •Клиноременная передача

- •Детали ременных передач

- •Начальная сила натяжения ремня.

- •Потери на трение. Конструирование передач

- •Смазывание

- •Корпусные детали

- •Классификация валов и осей

- •Материалы, применяемые для изготовления валов и осей

- •Конструктивные элементы валов и осей

- •Рекомендации по конструированию валов и осей

- •Критерии работоспособности валов и осей

Клиноременная передача

В клиноременной передаче гибкая связь осуществляется приводным ремнем трапецевидного сечения с углом профиля ? равном 40° (в недеформированном состоянии). По сравнению с плоским ремнем клиновидный ремень передает большие тяговые усилия, но передача с таким ремнем имеет пониженный КПД.

Клиноременные передачи целесообразно использовать при больших передаточных отношениях, малых межосевых расстояниях и вертикальном расположении осей валов. Скорость ремней клиноременной передачи не должна превышать 30 м/с. В противном случае клиновидные ремни будут вибрировать.

Клиновидные ремни для приводов общего назначения стандартизированы ГОСТ 1284.1-89.

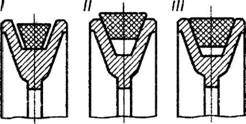

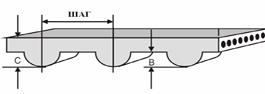

При монтаже клиноременной передачи особое внимание обращают на правильность III установки клиновидного ремня в канавке обода шкива (рис. 185).

Рис. 185

Детали ременных передач

Приводные ремни. Любой приводной ремень служит тяговым органом. Он должен обладать определенной тяговой способностью (передавать заданную нагрузку без пробуксовывания), иметь достаточную прочность, долговечность, износостойкость, хорошее сцепление со шкивом и невысокую стоимость.

Плоские ремни изготовляют разной ширины, конструкции и из различных материалов: хлопчатобумажных, прорезиненных, шерстяных тканей и кожи. Выбор материала для ремней обусловлен условиями работы (атмосферные влияния, вредные пары, температурные изменения, ударные нагрузки и т. п.) и тяговой способностью. Приводные ремни (прорезиненные) стандартизированы.

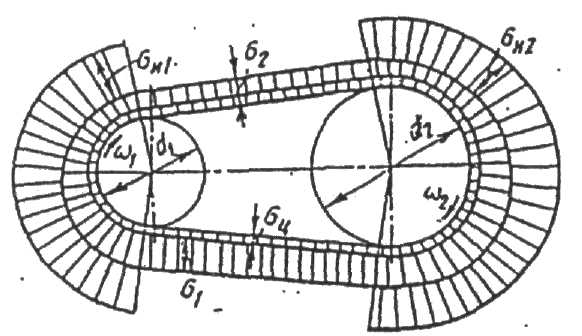

Клиновидные ремни бывают двух типов: кордтканевые и кордшнуровые. В кордтканевых ремнях (рис. 186, I) корд выполнен в виде нескольких слоев кордткани с основой в виде крученых шнуров толщиной 0,8—0,9 мм. В кордшнуровых ремнях (рис. 186, II) корд состоит из одного слоя кордшнура, намотанного по винтовой линии и заключенного в тонкий слой резины для уменьшения трения. Эти ремни используются в быстроходных передачах и являются гибкими, надежными и долговечными.

Рис. 186

Примечание. Корд — прочная крученая нить из хлопчатобумажного или искусственного волокна.

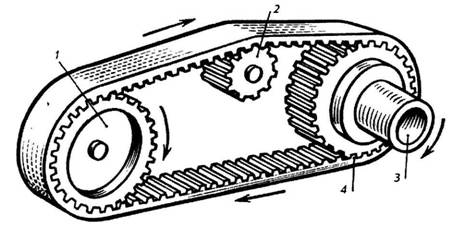

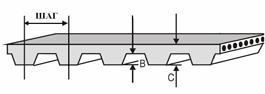

В последние годы в отечественном машиностроении все больше стали применять зубчатые (полиамидные) ремни. Эти ремни сочетают в своей конструкции все преимущества плоских ремней и зубчатых зацеплений (рис. 187). На рабочей поверхности ремней 4 имеются выступы, которые входят в зацепление в выступами на шкивах 1,2 и З. Полиамидные ремни пригодны для высокоскоростных передач, а также для передач с небольшим межосевым расстоянием. Они допускают значительные перегрузки, очень надежны и прочны.

Рис. 187

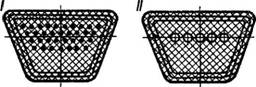

Концы ремней соединяют склейкой, сшивкой и металлическими соединителями. Склейку однородных ремней (кожаных) осуществляют по косому срезу на длине, равной 20...25-кратной толщине ремня (рис. 188, I), а слойных ремней — по ступенчатой поверхности с числом ступеней не менее трех (рис. 188, II). Места соединения прорезиненных ремней после склеивания вулканизируют.

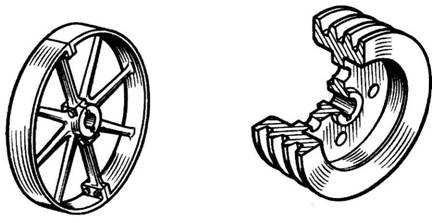

Шкивы. Для плоских ремней наиболее приемлемой формой поверхности шкива является гладкая цилиндрическая поверхность (рис. 189,I).

Рис. 189 Для центрирования ремня поверхность ведомого шкива делают выпуклой, а ведущего — цилиндрической (при v <= 25 м/с оба шкива делают выпуклыми). Для клиновидных ремней рабочей поверхностью служат боковые стороны клиновых канавок (рис. 189, II) в ободе шкивов. Число и размеры этих канавок определяются профилем ремня и числом ремней. Шкивы выполняют литыми из чугуна, алюминиевых сплавов, пластических масс и сварными из стали. Чугунные шкивы бывают цельными и разъемными, состоящими из двух половин, которые у обода и втулки скрепляются болтами. Разъемные шкивы можно легко снимать с вала, не поднимая вал с подшипников. |

Чтобы получить оптимальные условия переноса мощности, большую надежность передачи, а также требуемою долговечность ремня необходимо конструирование передачи на базе расчетов, целью которых является подбор оптимального сечения и количества ремней, которые следует употребить в рассматриваемой передаче. Требуемое количество ремней для переноса определенной мощности вычисляется:

|

где: z- количество требуемых ремней в передаче (вычисленное значение округляем большую сторону до целого числа) N - мощность переносимая передачами, N1- мощность переносимая одним ремнем, кф - коэффициент угла охвата кт - коэффициент режима работы, kL- коэффициент длины ремня |

^

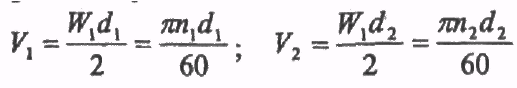

2.1Окружная

скорость ведущего и ведомого

шкивов:

Вследствие

упругого скольжения ремня на шкивах:

![]()

(289)

2.2

^

Передаточное

число

(289)

2.2

^

Передаточное

число

(290)

Величина

относительного скольжения: ε

= 0,01…0,02

(от типа ремня).

Так как величина

ε

мала, то можно пользоваться формулами:

(290)

Величина

относительного скольжения: ε

= 0,01…0,02

(от типа ремня).

Так как величина

ε

мала, то можно пользоваться формулами:

![]() .

Передаточное число ремня в большинстве

случаев принимается U≤4.

^

2.3 Окружная

сила

Окружную

силу на ведущем колесе, шкиве определяют

по формуле:

.

Передаточное число ремня в большинстве

случаев принимается U≤4.

^

2.3 Окружная

сила

Окружную

силу на ведущем колесе, шкиве определяют

по формуле:

Рис

115 Напряжения в ремне работающей передачи

КПД при нормальных условиях работы в

среднем для плоскоременных передач

η=0,96, а для клиноременных передач

η=0,95.

Рис

115 Напряжения в ремне работающей передачи

КПД при нормальных условиях работы в

среднем для плоскоременных передач

η=0,96, а для клиноременных передач

η=0,95.

37. Конструкции и особенности работы поликлиновых и зубчатых ремней; влияние окружной скорости на натяжение ремней и величину передаваемого момента.

Зубчатые ремни незаменимы в тех случаях, когда необходимо сохранять взаимное расположение вращающихся валов, так как, благодаря своим зубцам, ремень зубчатый не проскальзывает относительно движущихся частей механизма. Главными достоинствами зубчато-ременных передач являются синхронность вращения вала и ремня и возможность передачи высоких нагрузок при небольших начальных натяжениях ремня, что позволяет снизить нагрузку на опоры валов и подшипники механизма передачи.Ременная передача, использующая ремни зубчатые, обладает преимуществами как клиновых ременных передач, так и цепных передач. В лёгких передачах благодаря закручиванию ремня можно передавать вращение между параллельными, пересекающимися, вращающимися в противоположные стороны валами. Это возможно потому, что жёсткость на кручение ремней вследствие их малой толщины и малого модуля упругости мала.

Зубчатые ремни обладают преимуществами по сравнению с клиновыми:

высокий КПД (энергосбережение);

надежная работа при высоких нагрузках, при больших скоростях, при прерывистых нагрузках;

хорошие масло, бензостойкость;

пылеотталкивающие свойства, антистатичность;

максимальная передача высокой мощности при минимальной вибрации;

более длительныы срок безотказной работы.

Зубчатые ремни обладают преимуществами по сравнению с цепными передачами:

плавность работы;

бесшумность;

компенсация перегрузок;

компенсация неточности установки шкивов редукторов;

не требуют смазки;

более низкая стоимость;

простота монтажа и эксплуатации;

возможность работы на высоких скоростях;

при выходе из строя не повреждают остальной механизм.

Недостатки зубчатых ремней по сравнению с цепными передачами:

большие размеры;

меньшая несущая способность;

меньший срок службы.

Ремни зубчатые (плоскозубчатые) с трапецеидальным профилем

профили зубчатых ремней: H, L, XL

Ремни зубчатые (плоскозубчатые) с полукруглым профилем

профили зубчатых ремней: 5M, 8M, 14M

38. Причины выхода из строя ременных передач; основы расчета долговечности ремней, пути повышения долговечности.

Работоспособность таких соединений теряется из-за выхода из строя резиновых деталей. При ремонте резиновые и металлорезиновые детали заменяют, если:

• на поверхности резины имеются трещины и отслоения. Отдельные повреждения резины глубиной до 2 мм можно удалять срезкой с плавным выходом на поверхность;

• толщина резиновой детали или слоя резины у металлорезиновых деталей вследствие остаточных деформаций (усадки) меньше нормальной на 15 %;

• поверхность резины размягчена (под действием различных растворителей) более чем на 10 % толщины;

• произошло отслоение резины от армировки у металдорези-новой шайбы более чем на 20 % общей площади, а у сайлент-блоков — более чем на 10 % высоты и 20 % длины окружности;

• у отверстий резиновых деталей имеются надрывы, трещины, а также значительное искажение формы.

Долговечность передачи. Основной причиной выхода из строя ременной передачи является низкая долговечность ремней.

Наиболее характерные виды разрушений, уменьшающих срок службы ремней, следующие:

- изнашивание, возникающее вследствие упругого скольжения, попадания абразивных материалов на рабочие поверхности и буксования;

- перегрев (по тем же причинам) и снижение при этом физико-механических свойств ремня, что часто приводит к его разрыву;

- усталостное разрушение в результате циклических деформаций (изгиб ремня по пульсирующему циклу при набегании его на шкивы). Этот вид разрушения приводит к расслаиванию, перетиранию тканей ремня и является главной причиной снижения его долговечности.

Критерии работоспособности ременных передач:

- полное использование тяговой способности ремня при отсутствии буксования. Несоблюдение этого условия отрицательно сказывается на работе передачи в целом;

- долговечность ремня. Этот критерий не влияет на кинематические параметры передачи, но именно от него в основном зависит безаварийность (при внезапном разрыве ремня может быть авария) и надежность работы ременной передачи.

Основным расчетом ременных передач является расчет на его тяговую способность.

Расчет на долговечность производят как проверочный.

Расчет передачи на тяговую способность. Для обеспечения передачи максимальной полезной окружной силы Fmax = Ft, без пробуксовки необходимо, чтобы FtA = Ко, для приведенных условий работы передачи или Ft /A = [К]п — для передачи, не ограниченной этими условиями.

Полезная окружная сила F, известна при расчете ременных передач; значения полезного допускаемого напряжения [К]П определяются с учетом табл.1, 6, 7. Методика расчета плоскоременных передач на тяговую способность сводится к определению расчетной площади сечения ремня:

![]() (42)

(42)

где и b — толщина и ширина ремня.

Расчет на долговечность.

В процессе работы ремень за один пробег испытывает переменные напряжения (см. рис.13). При многократном действии переменных напряжений возникают усталостные повреждения ремня (изменение его толщины, разрушение элементов несущего слоя и т. п.).

В основе современных методов расчета ремней на долговечность лежит уравнение кривой усталости и определение максимального напряжения в ремне. Упрощенный расчет ремней на долговечность производят исходя из прогибов ремня.

Критерием долговечности в этом случае является число пробегов ремня до появления признаков усталостного разрушения

![]() ,

(43)

,

(43)

где U — действительное число пробегов ремня за 1 с; v — скорость ремня, м/с; L — длина ремня, м; [U] — допускаемое число пробегов за 1 с. Для скоростных плоскоременных передач [U] ≤ 5.

39. Работа передачи трением с гибкой связью( силы натяжения ветвей).

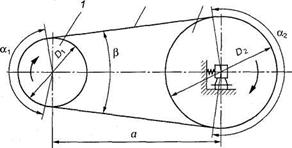

Углы

Углы

![]() и

и

![]() ,

соответствующие дугам, по которым

происходит касание ремня

и обода шкива, называют углами обхвата.

Перечисленные геометрические

параметры являются общими для всех

типов ременных передач.

,

соответствующие дугам, по которым

происходит касание ремня

и обода шкива, называют углами обхвата.

Перечисленные геометрические

параметры являются общими для всех

типов ременных передач.

Расчет геометрических параметров.

1. Межосевое расстояние

![]() (1)

(1)

где L — расчетная длина ремня; D1 и D2 — диаметры ведущего и ведомого шкивов.

Для нормальной работы плоскоременной передачи должно соблюдаться условие:

![]()

![]() (2)

(2)

при этом а должно быть не более 15 м.

2. Расчетная длина ремня

![]() (3)

(3)

на сшивку добавляют еще 100—300 мм.

3. Диаметр ведущего шкива (малого), мм

![]() (4)

(4)

где

![]() — мощность на ведущем валу, кВт;

— мощность на ведущем валу, кВт;

![]() — угловая скорость ведущего вала,

рад/с.

— угловая скорость ведущего вала,

рад/с.

4. Диаметр ведомого шкива

![]() (5)

(5)

где

и

—

передаточное число;

![]() —

коэффициент скольжения.

—

коэффициент скольжения.

При диаметре D > 300 мм шкивы изготовляют с четырьмя—шестью спицами. Для шкивов, имеющих отклонения от стандартных размеров, производят расчет на прочность. Обод рассчитывают на прочность как свободно вращающееся кольцо под действием сил инерции; спицы рассчитывают на изгиб.

Допускаемые

углы обхвата ременных передач. Вследствие

вытяжки и провисания ремня при эксплуатации

углы обхвата

![]() измеряются приближенно:

измеряются приближенно:

![]() (6)

(6)

В формуле (6) выражение

![]() (7)

(7)

где

![]() — угол между ветвями ремня (для

плоскоременной передачи (

< 30°)). Угол

между ветвями ремня влияет на величину

углов обхвата (

и

).

Рекомендуется принимать также значение

диаметров шкивов (

— угол между ветвями ремня (для

плоскоременной передачи (

< 30°)). Угол

между ветвями ремня влияет на величину

углов обхвата (

и

).

Рекомендуется принимать также значение

диаметров шкивов (![]() и

и

![]() ),

чтобы соблюдалось условие

),

чтобы соблюдалось условие

![]() (8)

(8)

где

для плоскоременной передачи

![]() = 150°, для клиноременной —

= 120°.

= 150°, для клиноременной —

= 120°.

Передаточное число. В ременной передаче, как и во фрикционной, в результате упругого скольжения ремня окружные скорости не одинаковые. Отсюда передаточное число

![]() (9)

(9)

где

,

![]() —

угловая скорость и частота вращения

ведущего шкива;

—

угловая скорость и частота вращения

ведущего шкива;

![]() ,

,

![]() —

то

же, ведомого шкива;

,

— диаметры ведущего и ведомого шкивов;

— коэффициент скольжения.

—

то

же, ведомого шкива;

,

— диаметры ведущего и ведомого шкивов;

— коэффициент скольжения.

Относительная потеря скорости на шкивах характеризуется коэффициентом скольжения; при незначительном значении этого коэффициента ( < 0,02) приближенно имеем

![]()