- •Трение в механизмах и машинах

- •Сцепление с поверхностью

- •3.Основы выбора машиностроительных материалов и заготовок при конструировании деталей машин; учет технологических и экономических факторов.

- •Характеристики резьбовых соединений

- •Классификация резьбовых соединений

- •Болт нагружен осевой растягивающей силой.

- •Болт испытывает растяжение и кручение, обусловленные затяжкой.

- •Предварительно затянутый болт дополнительно нагружен внешней осевой растягивающей силой; последующая затяжка болта отсутствует или возможна.

- •Механические свойства болтов, крепёжных винтов и шпилек

- •Предварительно затянутый болт дополнительно нагружен внешней осевой растягивающей силой; последующая затяжка болта отсутствует или возможна.

- •При действии момента, раскрывающего стык (крепление к раме электродвигателя, редуктора и т. П).

- •При действии системы сил, сдвигающих детали в стыке

- •Достоинства

- •Недостатки

- •Расчетный натяг

- •Диапазон регулирования (отношение наибольшего передаточного числа к наименьшему) обычно 3—6, реже 10—12. Виды механических вариаторов

- •4.5.2 Эквивалентное колесо

- •4.5.3 Силы в зацеплении

- •4.5.4. Расчет на контактную прочность

- •4.5.5 Расчёт зубьев на изгиб

- •36. Основные причины выхода из строя зубчатых колес и методы расчета для обеспечения работоспособности. (Характер и причины разрушения зубчатых передач. Виды расчета зубчатых передач).

- •5.1 Силы в зацеплении

- •1. Общие сведения

- •Прямозубые и косозубые цилиндрические шестерни

- •6.2.1 Скорость скольжения в передаче. Передаточное число

- •6.2.2 Силы в зацеплении

- •11. Выбор смазки

- •Типы плоскоременных передач

- •Клиноременная передача

- •Детали ременных передач

- •Начальная сила натяжения ремня.

- •Потери на трение. Конструирование передач

- •Смазывание

- •Корпусные детали

- •Классификация валов и осей

- •Материалы, применяемые для изготовления валов и осей

- •Конструктивные элементы валов и осей

- •Рекомендации по конструированию валов и осей

- •Критерии работоспособности валов и осей

11. Выбор смазки

Для уменьшения потерь мощности на трение, снижения интенсивности изнашивания трущихся поверхностей, их охлаждения и очистки от продуктов износа должно быть обеспечено надежное смазывание трущихся поверхностей.

Для смазывания передач широко применяют картерную систему смазывания при окружной скорости зубчатых колес и червяков до 12 м/с. Преимущественное применение имеют масла. Принцип назначения масла следующий: чем выше окружная скорость колеса, тем меньше должна быть вязкость масла и чем выше контактные давления в зацеплении, тем большей вязкостью должно обладать масло. Поэтому требуемую вязкость масла определяют в зависимости от контактного напряжения и окружной скорости колес.

36. Конструкции и основные стандартные параметры клиновых ремней; влияние окружной скорости на натяжение ремней и величину передаваемого момента.

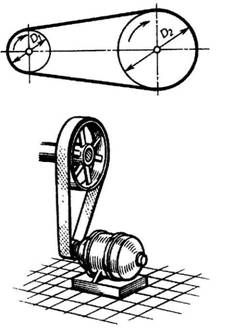

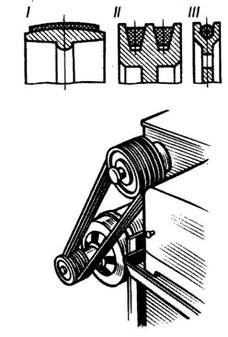

Передача механической энергии, осуществляемая гибкой связью за счет трения между ремнем и шкивом, называется ременной. Ременная передача состоит из ведущего и ведомого шкивов, расположенных на некотором расстоянии друг от друга и огибаемых приводным ремнем (рис. 182). Чем больше напряжение, угол обхвата шкива ремнем и коэффициент трения, тем больше передаваемая нагрузка. В зависимости от формы поперечного сечения ремня передачи бывают: плоскоременные (рис. 183, I), клиноременные (рис. 183, II) и круглоременные (рис. 183, III). Наибольшее распространение в машиностроении получили плоские и клиновидные ремни. Плоские ремни испытывают минимальное напряжение изгиба на шкивах, клиновидные благодаря клиновому воздействию со шкивами характеризуются повышенной тяговой способностью. Круглые ремни применяют в небольших машинах, например в машинах швейной и пищевой промышленности, настольных станках и приборах.

Рис. 182

Рис. 183

К достоинствам ременных передач относятся: возможность передачи вращательного движения на большие расстояния (до 15 м): простота конструкции и малая стоимость; плавность хода и безударность работы; легкость ухода и обслуживания.

Однако ременные передачи громоздки, недолговечны в быстроходных механизмах, не позволяют получать постоянного передаточного отношения из-за проскальзывания ремня, создают повышенные нагрузки на валы и опоры (подшипники), так как суммарное натяжение ветвей ремня значительно больше окружной силы передачи. Кроме того, во время эксплуатации ременной передачи не исключена возможность соскакивания и обрыва ремня, поэтому эти передачи нуждаются в постоянном надзоре.

Типы плоскоременных передач

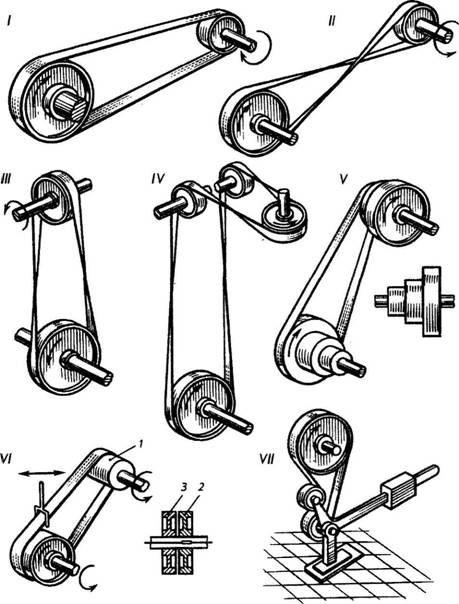

В зависимости от расположения осей шкивов и назначения различаются следующие типы плоскоременных передач:

открытая передача — при параллельных осях и вращении шкивов в одном направлении (рис. 184, I);

перекрестная передача — при параллельных осях и вращении шкивов в противоположных направлениях (рис. 184, II);

полуперекрестная передача — при перекрещивающихся осях (рис. 184, III);

угловая передача — при пересекающихся осях (рис. 184, IV); передача со ступенчатыми шкивами (рис. 184, V), позволяющая изменять угловую скорость ведомого вала при постоянной скорости ведущего. Ступени шкивов располагаются так, чтобы меньшая ступень одного шкива находилась против большей ступени другого и т. д. Для изменения скорости ведомого шкива ремень перекидывают с одной пары ступеней на другую;

передача с холостым шкивом (рис. 184, VI), позволяющая остановить ведомый вал при вращении ведущего. На ведущем валу насажен широкий шкив 1, а на ведомом два шкива: рабочий 2, который соединен с валом при помощи шпонки, и холостой 3, свободно вращающийся на валу. Ремень, связывающий шкивы, можно на ходу перемещать, соединяя шкив 1 со шкивами 2 или 3, соответственно включая или выключая ведомый вал;

передача с натяжным роликом, обеспечивающая автоматическое натяжение ремня и увеличение угла обхвата ремнем меньшего шкива (рис. 184, VII).

Рис. 184

Плоскоременная передача проста по своей конструкции, применяется при больших межосевых расстояниях (до 15 м) и высоких скоростях (до 100 м/с) при пониженной долговечности.