- •Гидравлическая известь.

- •Романцемент.

- •Пц. Химический и минералогический состав клинкера.

- •Характеристика пц-клинкера. Классификация клинкеров.

- •Способы производства пц.

- •Сырье и топливо для производства пц.

- •М окрый способ производства пц.

- •Приготовление сырьевой смеси для производства пц по мокрому способу.

- •Процессы, протекающие при обжиге клинкера.

- •Сухой способ производства пц-клинкера.

- •Помол пц-клинкера, получение цемента.

- •Хранение, упаковка цемента. Контроль производства цемента.

- •Твердение цемента. Взаимодействие цемента с водой и химический состав новообразований.

- •Теория твердения пц.

- •Структурная вязкость и пластическая прочность теста пц, седиментационные явления в тесте.

- •Тепловыделения при взаимодействии цемента с водой.

- •Контракция и пористость цементного камня.

- •Структура цементного теста и камня.

- •Формы связи воды в цементном тесте и камне.

- •Щелочность жидкой фазы цементного камня. Защита стали от коррозии.

- •Свойства пц. Плотность, водопотребность, схватывание.

- •Свойства пц. Усадка и набухание цементного камня, стойкость к увлажнению и высушиванию, трещиностойкость, ползучесть цементного камня.

- •Свойства пц. Равномерность изменения объема, активность и прочность.

- •Химическая коррозия неорганическими веществами.

- •Химическая коррозия органическими веществами.

- •Физическая коррозия цементного камня. Морозостойкость, жаростойкость и огнеупорность цементов.

- •Разновидность пц. Бтц, пластифицирующие и гидрофобные цементы.

- •Разновидности пц. Сульфатостойкие, белые и цветные пц.

- •Разновидности пц. Пц для бетона, дорожных и аэродромных покрытий, для производства асбестоцементных изделий, для растворов и бетонов автоклавного твердения.

- •Активные минеральные добавки (амд). Природные минеральные добавки.

- •Искусственные кислые амд.

- •Пуццолановые цементы.

- •Шлаки и их свойства.

- •Виды шлаковых цементов.

- •Состав глиноземистого цемента.

- •Производство глиноземистого цемента, твердение.

- •Свойства глиноземистого цемента, применение.

- •Безусадочные цемента.

- •Гипсоцементно-пуцолановые вяжущие.

- •Неорганические вяжущие с добавками-полимерами.

- •Кислотоупорный цемент.

- •Шлакопортландцемент (шпц). Технология производства, гидратация, твердение, свойства и применение.

Сухой способ производства пц-клинкера.

П роизводство

портландцементного клинкера по сухому

способу складывается из следующих

операций.

роизводство

портландцементного клинкера по сухому

способу складывается из следующих

операций.

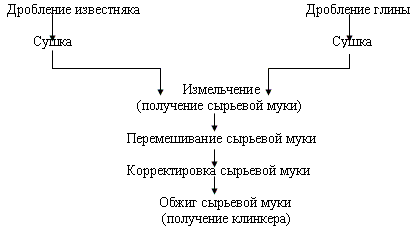

Известняк и глину предварительно дробят, затем высушивают до влажности примерно 1% и измельчают в сырьевую муку. Сушат известняк и глину и осуществляют помол.

Для получения сырьевой муки определенного химического состава мельниц ее направляют сначала в смесительные, а затем в корректирующие силосы.

В силосах мука перемешивается сжатым воздухом.

Подготовленная сырьевая смесь поступает в систему циклонных теплообменников. Проходя последовательно через все циклоны, сырьевая мука нагревается движущимися ей навстречу дымовыми газами, выходящими из печи. Время пребывания смеси в циклонных теплообменниках не превышает 25-30 с. Сырьевая мука не только успевает нагреться до температуры 700-800 0С. Из циклонов материал поступает в печь, где происходят дальнейшие реакции образования цементного клинкера. Из печи клинкер пересыпается в холодильник, и после охлаждения направляется на клинкерный склад.

Другие технологические операции при сухом способе производства - подготовка гидравлических добавок и гипса, помол цемента, его хранение и отправка потребителю - такие же, как и при мокром способе.

Помол пц-клинкера, получение цемента.

Перед помолом клинкер дробят до зерен размером 8-10 мм, чтобы облегчить работу мельниц. Измельчение клинкера производится совместно с гипсом, гидравлическими и другими добавками. Совместный помол обеспечивает тщательное перемешивание всех материалов, а высокая однородность цемента является одной из важных гарантий его качества.

Гидравлические добавки, будучи материалами сильно пористыми, имеют, как правило, высокую влажность (до 20-30% и более). Поэтому перед помолом их высушивают до влажности примерно 1%, предварительно раздробив до зерен крупностью 8-10 мм. Гипс только дробят, так как его вводят в незначительном количестве и содержащаяся в нем влага легко испаряется за счет тепла, выделяющегося в мельнице в результате соударений и истирания мелющих тел друг с другом и с размалываемым материалом.

Из мельницы цемент транспортируют на склад силосного типа, оборудованный механическим (элеваторы, винтовые конвейеры), пневматическим (пневматические насосы, аэрожелоба) или пневмомеханическим транспортом.

Хранение, упаковка цемента. Контроль производства цемента.

Цемент, выходящий из мельничной установки, взвешивают для учета эффективности ее работы, а затем направляют на склады с помощью пневмовинтовых или камерных насосов. Пневмовинтовые насосы производительностью по цементу 11—140 т/ч обеспечивают возможность его передачи на высоту до 30 м и по горизонтали до 500 м. Цемент передается с помощью сжатого воздуха ,(0,3—0,4 МПа), предварительно освобожденного от влаги и масла.

при подаче этих материалов на высоту до 15—20 м часто экономически целесообразны обычные ковшовые элеваторы. При подаче на высоту до 20—40 м материалов с размерами частиц не более 1 мм эффективны пневматические подъемники (эрлифты) производительностью 20—100 т/ч, работающие с помощью сжатого воздуха при избыточном давлении до 0,12 МПа.

Для транспортирования материалов по горизонтали, кроме указанных пневмовинтозых и камерных насосов, широко применяют аэрожелоба.

Хранят цемент обычно в железобетонных силосах диаметром 8—18 м и высотой 25—40 м ( 35), Вместимость их достигает 2500—10 000 т и более. Снлосы размещают блоками на колоннах или на железобетонной плите, уложенной прямо на грунт. Общая вместимость силосов соответствует обычно не менее 10-суточной производительности завода.

Склад оборудуют подъездными путями, а также устройствами для взвешивания цемента, отправляемого в железнодорожных вагонах и автоцементовозах. В силосах устанавливают автоматически действующие измерители уровня цемента, а также пневматические устройства для разрыхления и выгрузки цемента, а иногда и для его гомогенизации.

Выгружатели цемента, размещаемые в днище или в боковых стенках силосов, также снабжены устройствами для аэрации материала, что способствует быстрой его подаче в транспортные средства.

Контроль производства цемента.

Получать цемент высокого качества на современных заводах можно, только строго соблюдая все технологические требования и правила и осуществляя производственный цикл при установленных оптимальных режимах работы всех механизмов и установок.

В сырьевом отделении проверяют состав смесей, тонкость их измельчения, влажность, текучесть и однородность титра. При производстве цементов становится обычным также контроль содержания в сырьевых смесях СаО, Si02, A1203, Fe203. Химический анализ клинкера и цемента производится по ГОСТ 5382—73.

Контроль при помоле клинкера с добавками сводится к проверке соотношения по массе между клинкером, гипсом и другими компонентами, соответствия степени измельчения цемента нормативам, контролю температуры клинкера и получаемого продукта и к другим определениям. Цемент должен быть принят ОТК завода по ГОСТ 22236—76 (с изм.).