- •55. Расскажите о поперечной и поперечно-винтовой прокатке.

- •64. Расскажите о производстве спец. Видах проката.

- •65. Изобразите схему производства гнутых профилей.

- •66. Расскажите о пресовании.

- •67. Расскажите о волочении.

- •68. Что такое ковка?

- •69. Расскажите о ковочных операциях.

- •70. Какое оборудование применяют для ковки?

- •71. Что такое горячая объемная штамповка?

- •72. Как выполняют штамповку в открытых и закрытых штампах?

- •77. Что такое холодная листовая штамповка.

- •78.Перечислите разделительные операции листовой штамповки.

- •79. Перечислите формоизменяющие операции листовой штамповки.

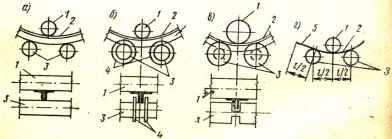

65. Изобразите схему производства гнутых профилей.

Для гибки применяются также различные типы горизонтальных правильно-гибочных механических и гидравлических прессов. На прессах можно производить гибку полос на ребро, а уголков, швеллеров и балок — в плоскости стенок и полок.

На некоторых заводах имеются роликогибочные станки с тремя вертикальными роликами, которые обычно устанавливают на уровне пола. На таких станках производят гибку уголков, а также швеллеров и балок в плоскости стенок.

Рис.63.Схема изготовления гнутых профилей на кромкогибочном прессе: а — первый гиб; б — второй гиб; в — третий гиб; 1 — стол пресса; 2 — нижний штамп; 5, 6, 7 — верхние штампы; 3 — обрабатываемый лист; 4 — ползун.

Длягибки листовых деталей с большой длиной линии изгиба и малыми радиусами закругления на заводах широко используются листогибочные прессы. На листогибочных прессах можно гнуть из листовой стали гнутые профили, заменяющие сложные составные сварные элементы (рис. 63). Наиболее часто применяются листогибочные прессы усилием от 1,6 до 3,15 МН с длиной стола 4750—5650 мм, а наибольшая длина изгибаемого листа (в зависимости от мощности пресса и толщины деталей) 6000 мм. Если оборудовать пресс приставками, длина изгибаемого листа может быть увеличена до 7000 мм. Максимальная толщина изгибаемого листа на листогибочных прессах 16—20 мм. Она ограничивается мощностью пресса, а также значительным снижением пластических свойств стали при увеличении толщины листа.

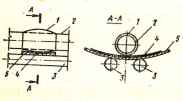

Рис.61.Схема гибки лепестков сферических поверхностей: 1—бочка; 2—верхний в лок; 3—нижний валок; 4—заготовка; 5—постель-шаблон

66. Расскажите о пресовании.

Прессование — технологический процесс, применяемый для получения изделий сложного поперечного сечения из пластичных цветных металлов и их сплавов, а также из стали.

Сущность процесса прессования заключается в том, что металл, помещенный в замкнутый объем — контейнер, подвергается высокому давлению и выдавливается сквозь отверстие, принимая его форму.

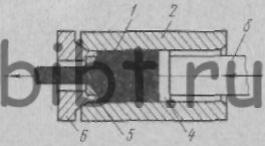

Рис. 9. Прямое прессование прутков

Рис. 10. Обратное прессование

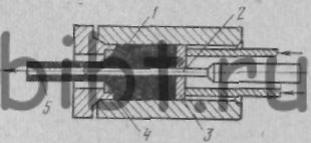

Различают два метода прессования — прямой и обратный. При прямом прессовании прутков (рис. 9) заготовка 1, нагретая до определенной температуры, помещается в контейнер 2 пресса. С одной стороны контейнера закреплена матрица 5 при помощи матрицедержателя 6. С другой стороны на заготовку давит пресс-шайба 4, связанная со шплинтоном 3. Шплинт получает необходимое давление от плунжера пресса. Под действием этого давления металл выдавливается через отверстие матрицы. В конце процесса прессования в контейнере остается часть металла — пресс-остаток, идущий в отход. При обратном прессовании прутков (рис. 10) в контейнер 2 входит не пресс-шайба, а полый пуансон 3 с матрицей 4 на конце. Матрица давит на заготовку 1, и металл течет в отверстие матрицы навстречу движению пуансона. При обратном методе снижаются отходы металла на прессостаток и уменьшается усилие деформации, но усложняется конструкция пресса.

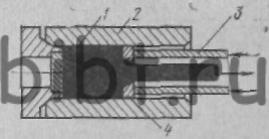

Рис. 11. Прямое прессование труб

Прямое прессование труб (рис. 11) отличается от предыдущих методов наличием иглы 2, которая проходит через отверстие в заготовке 1. Длина иглы несколько превышает высоту заготовки. При давлении пресс-шайбы 3 на заготовку металл выдавливается в зазор между матрицей 4 и иглой 2, образуя трубу 5. Внутренний диаметр трубы равен диаметру иглы, наружный — диаметру отверстия в матрице.

Прессование выполняют на гидравлических прессах вертикального и горизонтального типов большой мощности.