- •55. Расскажите о поперечной и поперечно-винтовой прокатке.

- •64. Расскажите о производстве спец. Видах проката.

- •65. Изобразите схему производства гнутых профилей.

- •66. Расскажите о пресовании.

- •67. Расскажите о волочении.

- •68. Что такое ковка?

- •69. Расскажите о ковочных операциях.

- •70. Какое оборудование применяют для ковки?

- •71. Что такое горячая объемная штамповка?

- •72. Как выполняют штамповку в открытых и закрытых штампах?

- •77. Что такое холодная листовая штамповка.

- •78.Перечислите разделительные операции листовой штамповки.

- •79. Перечислите формоизменяющие операции листовой штамповки.

1. ТКМ - технологические методы создания изделий из современных материалов на современном оборудовании в заданных производственных условиях.

2. Конструкционные материалы- материалы, предназначенные для изготовления деталей машин, приборов и инженерных конструкций, которые работают под действием постоянных и переменных нагрузок.

3. Классифицируют металлические конструкционные материалы по различным признакам: по технологическому исполнению, по основным эксплуатационным характеристикам и назначению, по виду сплава и т.п. По технологическому исполнению металлические конструкционные материалы подразделяют на деформируемые, литейные и спеченные, что находит отражение в обозначении их марок. По виду сплава различают черные металлы и сплавы цветных металлов. черные сталь и чугун.

4. неметаллические материалы. Их обычно подразделяют на полимеры (пластмассы), керамики и стекла

5. Компоненты композитов должны быть совместимы, т.е. они не должны растворяться или иным способом поглощать друг друга. Свойства композиционных материалов нельзя определить только по свойствам компонентов, без учета их взаимодействия. Композиционные материалы классифицируют по следующим основным признакам: материалу матрицы и армирующих элементов, геометрии компонентов, структуре и расположению компонентов, по методу изготовления.

6. В общем случае материалы в конструкциях могут подвергаться самым различным по характеру нагрузкам: работать на Растяжение, сжатие, Изгиб, Кручение, срез и т. д. или подвергаться совместному действию нескольких видов нагрузки, например растяжению и изгибу. Также разнообразны условия эксплуатации материалов и по температуре, окружающей среде, скорости приложения нагрузки и закону её изменения во времени. В соответствии с этим имеется много показателей М. с. м. и много методов механических испытаний. Для металлов и конструкционных пластмасс наиболее распространены испытания на растяжение,

7. Деформация (от лат. deformatio — «искажение») — изменение взаимного положения частиц тела, связанное с их перемещением относительно друг друга. Деформация представляет собой результат изменения межатомных расстояний и перегруппировки блоков атомов. Обычно деформация сопровождается изменением величин межатомных сил, мерой которого является упругое механическое напряжение.

8. Упругие деформации исчезают после окончания действия приложенных сил. В основе упругих деформаций лежат обратимые смещения атомов металлов от положения равновесия(другими словами, атомы не выходят за пределы межатомных связей).

Пластические деформации — это необратимые деформации, вызванные изменением напряжений. Деформации ползучести — это необратимые деформации, происходящие с течением времени. Способность веществ пластически деформироваться называется пластичностью. При пластической деформации металла одновременно с изменением формы меняется ряд свойств — в частности, при холодном деформировании повышается прочность.

9.Прочность (в физике и материаловедении) — свойство материала сопротивляться разрушению под действием внутренних напряжений, возникающих под воздействием внешних сил. Свойство конструкции выполнять назначение, не разрушаясь в течение заданного времени.

10. Пластичностью называют свойство металла под действием сил изменять свою форму и размеры без разрушения. Пластичность представляет собой сложную характеристику матерьяла и зависит от целого ряда факторов. Основными факторами, определяющими пластичность матерьяла при обработке давлением, являются :химический состав и структура металла; температура деформации ;скорость деформации; схема напряженного состояния.

11.УДАРНАЯ ВЯЗКОСТЬ, способность материала поглощать механическую энергию в процессе деформации и разрушения под действием ударной нагрузки. Обычно оценивается работой до разрушения надрезанного образца при ударном изгибе, отнесенной к площади его сечения в месте надреза. Выражается в Дж/м2.

12.температура плавления, плотность, температурные коэффициенты литейного и объемного расширения, электросопротивление и электропроводимость. физ. свойства сплавов обусловлены их составом и структурой.

13.к хим. свойством относятся способность к хим. взаимодействию с агрессивными средами, а также антикороззийные свойства.

14.литейные свойства, деформируемость, свариваемость и обрабатываемость режущем инструментом. эти свойства позволяют производить формоизменяющую обработку и получать заготовки и детали машин.

15.относятся износостойкость, коррозийная стойкость,хладностойкость,жаропрочность,жаростойкость,антифракционность.эти свойства определяются в зависимости от условия работы машин или конструкций спец. испытаниями.

16.область науки и техники, отрасль промышленности, охватывающая различные процессы получения металлов, а также процессы ,способствующие улучшению свойств металлов и сплавов.

17.включает шахты и карьеры по добычи руд и каменных углей, горно-обогатительные комбинаты, коксохимические заводы, энергетические цехи, доменные цехи, заводы для производство феросплавов,сталеплавильные цехи, прокатные цехи.

18.Основным исходным сырьем для получения черных металлов являются железная руда, марганец, коксующиеся угли и руды легирующих металлов.

19.это природное минеральное образование, содержащее какой-либо металл или несколько металлов в концентрациях, при которых экономически целесообразно их извлечение.

20.Железные руды — природные минеральные образования, содержащие железо и его соединения в таком объёме, когда промышленное извлечение железа из этих образований целесообразно. железо содержится в различных соединений: в виде оксидов,гидрооксидов.к железным рудам относятся магнитный железняк, красный железняк, бурый железняк, шпатовый железняк.

21. Флюсы-материалы, загружаемые в плавильную печь для образования шлаков: СаСО3(известняк); СаСО3 и MgCO3(доменный известняк) - для удаления серы из металла

22.топливо: Кокс-коксующийся уголь 30МДж/кг; Мазут 40МДж/кг; Природный газ 50МДж/кг; Доменный (колошниковый) газ5Мдж/кг

23.кислые (динасы) :содержащие большое кол-во кремнезема SiO3 (огнеупорность17000)

Основные (магнезиты): содержат СаО и МgО (огнеупорность 20000)

Нейтральные (шамоты) : Al2O3 Cr2O3 (огнеупорность 17500(книга)-21000(лекция))

Углеродистые: графит до95% (огнеупорность

24.Промывкой водой (Отделение водой песка и пустой породы вытеснении её в верхний слои и смывание водой, более тяжелая руда остаётся)

Магнитная сепарация (руду размельчают и подвергают действию магнита на конвейере пустая парода падает руда остаётся)

25. шихту (железная руда(40-50%)известняк(15-20%)возврат мелкого агломерата(20-30%)коксовая мелочь(4-6%)влага(6-9%))спекают в спец машинах при температуре 1300-15000. При этом удаляются примеси серы и мышьяка образуется кусковой пористый материал.

26.сущность производства чугуна - восстановлении оксидов железа(руда) оксидом углерода, водородом(выделяется при сгорании топлива) и твердым углеродом.

27-28. ДП имеет стальной кожух, выложенный шамотным кирпичом. Рабочие пространство: колошник, шахта, распар, заплечики, горн, лещадь. В верхней части колошника засыпной аппарат к которому на вагонетки подают шихту (она двигается по мосту) когда засыпной аппарат опрокидывается он высыпает шихту в приемную воронку, опускается малый конус шихта попадает в чашу, а при опускании большого конуса попадает в ДП(стр28-29)

29. в верхней части горна находятся фурменные устройства, через которые подается нагретый воздух, необходимый для горения топлива. Он поступает в ДП из воздухонагревателей, внутри которого есть камера сгорания и насадка (выложена из огнеупорных кирпичей, так что между ними образуются вертикальные каналы). В камеру сгорания подается очищенный колошниковый газ, который при сгорании образует горячие газы, которые в свою очередь нагревают насадку и удаляются в дымовую трубу. Подача газа к горелки прекращается и в насадку подается воздух спец машиной. Он нагревается до 1000-12000 и поступает к фурменному устройству, а оттуда в рабочие пространство

30ю железо в ДП восстанавливается от высшего оксида к низшему:

Fe2O3 →Fe3O4→FeO→Fe

Восстановление железа заканчивается при 11000-12000. В ДП оно восстанавливается почти полностью потери со шлаком не более 1%.

31. Восстановление железа – избавление его от кислорода с помощью химической реакции( в основном с участием углерода). Прямое – с затратой тепла., такое вос-ие приводит к уменьшению кокса в фурме и снижению тепла в горне. Косвенное – не требует затрат тепла, не требует много углерода.

32. Чугу́н — сплав железа с углеродом, содержат постоянные примеси (Si, Mn, S, P). Углерод и другие примеси появляются в результате восстановления железа.

33. шлак – это невостановившийся элементы, такие как оксиды кремния, алюминия, магния.

34. Чугун - основной продукт доменной плавки. В доменных печах получают чугун различного химического состава в зависимости от его назначения. Побочные продукты доменной плавки -шлак и доменный газ. Из шлака изготовляют шлаковату, цемент, а доменный газ после очистки используют как топливо для нагрева воздуха, вдуваемого в доменную печь.

35. Основными исходными материалами для производства стали являются передельный чугун и стальной лом (скрап). Сущностью любого металлургического передела чугуна в сталь является снижение содержания углерода и примесей путем их избирательного окисления и перевода в шлак и газы в процессе плавки.

36. Первый этап – расплавление шихты и нагрев ванны жидкого металла. Температура металла сравнительно невысокая, интенсивно происходит окисление железа, образование оксида железа и окисление примесей. Наиболее важная задача этапа – удаление фосфора.

37. Второй этап – кипение металлической ванны. Начинается по мере прогрева до более высоких температур. При повышении температуры более интенсивно протекает реакция окисления углерода, происходящая с поглощением теплоты. Основной в процессе выплавки стали. Также создаются условия для удаления серы.

38. Третий этап – раскисление стали. Заключается в восстановлении оксида железа, растворённого в жидком металле. При плавке повышение содержания кислорода в металле необходимо для окисления примесей, но в готовой стали кислород – вредная примесь, так как понижает механические свойства стали, особенно при высоких температурах. Сталь раскисляют двумя способами: осаждающим и диффузионным.

39. Спокойная — сталь получается при полном раскислении в печи и ковше.

Кипящая - сталь раскислена в печи неполностью. Ее раскисление продолжается в изложнице при затвердевании слитка, благодаря взаимодействию оксида железа и углерода: FeO + C = Fe + CO.

40. Легирование - добавление примесей для улучшения физических и химических свойств. Легирующие элементы, у которых сродство к кислороду меньше, чем у железа (Ni, Co, Mo, Cu), при плавке и разливке не окисляются, поэтому их вводят в любое время плавки. Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, Al, Cr, V, Ti), вводят в металл после раскисления или одновременно с ним в конце плавки, а иногда в ковш.

41.газовая атмосфера печи имеет окислительный характер, т. е. в

ней содержится избыточное количество кислорода. Благодаря этому металл в

мартеновской печи в течение всей плавки подвергается прямому или косвенному

воздействию окислительной атмосферы.

Для интенсификации горения топлива в рабочем пространстве часть воздуха

идущего на горение, может заменяться кислородом. Газообразный кислород может

также подаваться непосредственно в ванну (аналогично продувке металла в

конвертере).

В результате этого во время плавки происходит окисление железа и других

элементов, содержащихся в шихте. Образующиеся при этом оксиды металлов FeO, Fe

2O3, MnO, CaO, P2O5, SiO2 и

др. Вместе с частицами постепенно разрушаемой футеровки, примесями, вносимыми

шихтой, образуют шлак. Шлак легче металла, поэтому он покрывает металл во все

периоды плавки.

Шихтовые материалы основного мартеновского процесса состоят, как и при других

сталеплавильных процессах, из металлической части (чугун, металлический лом,

раскислители, легирующие) и неметаллической части (железная руда,

мартеновский агломерат, известняк, известь, боксит).

Этот процесс широко применяется на заводах с полным

металлургическим циклом.

Таким процессом работают заводы, на которых нет доменного

производства.

42. Кислородно-конвертерный процесс заключается в продувке жидкого чугуна кислородом. Сталь, полученная этим способом, наиболее дешевая и не уступает по качеству мартеновской. Кислородный конвертер представляет собой стальной сосуд грушевидной формы, внутренняя поверхность которого облицована алюмосиликатным кирпичом (рис. 2.3). Конвертеры изготовляют емкостью на 100—350 т жидкого чугуна. Общий расход технического кислорода на получение 1 т стали составляет 50—60 м3. Перед началом работы конвертер поворачивают на цапфах вокруг горизонтальной оси и с помощью завалочной машины загружают до 30 % объема металлоломом, затем заливают жидкий чугун, нагретый до температуры 1250—1400 °С, возвращают конвертер в исходное вертикальное положение, подают кислород и добавляют шлакообразующие материалы: известь, плавиковый шпат и железную руду, которая ускоряет процесс окисления. При продувке конвертера техническим кислородом углерод и другие примеси окисляются в процессе дутья и благодаря присутствию в руде оксида железа FeO. При этом образуется химически активный шлак с необходимым содержанием окиси кальция СаО, благодаря чему происходит удаление серы. В момент, когда содержание углерода достигает количества, заданного для выплавляемой стали определенной марки, подачу кислорода прекращают, конвертер поворачивают и выливают вначале сталь, а затем шлак. Для уменьшения содержания кислорода в стали при выпуске из конвертера ее раскисляют, т. е. вводят в нее элементы с большим, чем у железа, сродством к кислороду — Mn, Si, Al. Взаимодействуя с кислородом и оксидом железа FeO, забирая у него кислород, они образуют нерастворимые оксиды MnО, SiO2, Al2O3, переходящие в шлак: 0,5О2 + Mn = MnO; O2 + Si = SiO2; 1,5O2 + 2Al = Al2O3; FeO + Mn = MnO + Fe; 2FeO + Si = SiO2 + 2Fe; 3FeO + 2Al = Al2O3 + 3Fe.

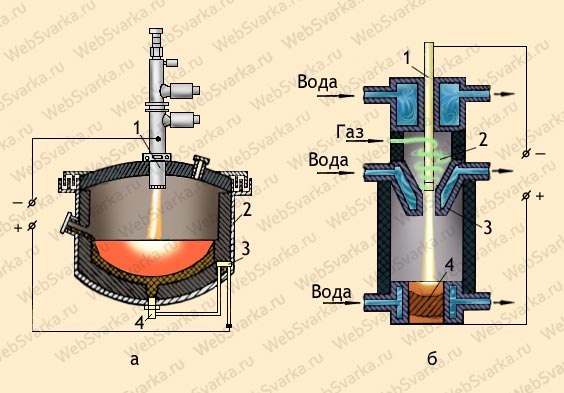

43. Дуговая печь питается трёхфазным переменным током. Имеет три цилиндрических электрода 9 из графитизированной массы, закреплённых в электрододержателях 8, к которым подводится электрический ток по кабелям 7. Между электродом и металлической шихтой 3 возникает электрическая дуга. Корпус печи имеет форму цилиндра. Снаружи он заключён в прочный стальной кожух 4, внутри футерован основным или кислым кирпичом 1. Плавильное пространство ограничено стенками 5, подиной 12 и сводом 6. Съёмный свод 6 имеет отверстия для электродов. В стенке корпуса рабочее окно 10 (для слива шлака, загрузки ферросплавов, взятия проб), закрытое при плавке заслонкой. Готовую сталь выпускают через сливное отверстие со сливным желобом 2. Печь опирается на секторы и имеет привод 11 для наклона в сторону рабочего окна или желоба. Печь загружают при снятом своде.

В основной дуговой печи осуществляется плавка двух видов:

на шихте из легированных отходов (методом переплава);

на углеродистой шихте (с окислением примесей).

Плавку на шихте из легированных отходов ведут без окисления примесей. Плавку на углеродистой шихте применяют для производства конструкционных сталей.

44. В индукционных плавильных печах выплавляют наиболее качественные коррозионно-стойкие, жаропрочные и другие стали и сплавы, к которым предъявляются повышенные требования.

Вместимость - от десятков килограммов до 30 тонн.

Индукционные печи могут оснащаться системами для создания вакуума или контролируемых атмосфер.

Так как в индукционных печах тепло возникает в металле, шлак в них нагревается только через металл.

Печь состоит из водоохлаждаемого индуктора 3, внутри которого находится тигель 4 (основные или кислые огнеупорные материалы) с металлической шихтой, через индуктор от генератора высокой частоты проходит однофазный переменный ток повышенной частоты (500…2000 Гц).

При пропускании тока через индуктор в металле 1, находящемся в тигле, индуцируются мощные вихревые токи, что обеспечивает нагрев и плавление металла. Для уменьшения потерь тепла печь имеет съёмный свод 2.

Тигель изготавливают из кислых (кварцит) или основных (магнезитовый порошок) огнеупоров. Для выпуска плавки печь наклоняют в сторону сливного жёлоба.

Под действием электромагнитного поля индуктора при плавке происходит интенсивная циркуляция жидкого металла, что способствует ускорению химических реакций, получению однородного по химическому составу металла, быстрому всплыванию неметаллических включений, выравниванию температуры.

Выплавка стали из чугуна в индукционных печах распространения не получила, так как окисление и рафинирование с помощью шлака в них почти невозможно.

В индукционных печах выплавляют сталь и сплавы из легированных отходов методом переплава, или из чистого шихтового железа и скрапа с добавкой ферросплавов методом сплавления.

После расплавления шихты на поверхность металла загружают шлаковую смесь для уменьшения тепловых потерь металла и уменьшения угара легирующих элементов, защиты его от насыщения газами.

45. Существуют два способа разливки стали:

сверху — отдельно в каждую изложницу. Разливка сверху имеет наибольшеераспространение.

и снизу — сифонным способом.

При обоих способах разливки в верхней части изложницы устанавливают керамическую насадку, способствующую более медленному затвердеванию стали и уменьшению усадочной раковины в слитке.

Оба метода разливки стали — сверху и сифонный — почти равноценны, и выбор того или другого метода определяется местными возможностями и конкретными требованиями к металлу

46.

Схема электрошлакового переплава с одним (а) и двумя (б) расходуемыми электродами: 1 — расходуемый электрод; 2 — шлаковая ванна; 3 — металлическая ванна; 4 — слиток.

47.

|

Индукционная печь 1-каркас, 2-подовая плита, 3-индуктор, 4-изоляционный слой,

5-тигель, 6-абсоцемеитная плита, 7-сливной носок, 8-воротник, 9-гибкий токопровод,

10-деревянные брусья

48. переплавляемому электроду 1, погруженному в шлаковую ванну 2, и к поддону 9, установленному в водоохлаждаемом кристаллизаторе 7, в котором находится затравка 8. Выделяющаяся теплота нагревает ванну 2 до температуры свыше 1700 ºC и вызывает оплавление конца электрода. Капли жидкого металла 3 проходят через шлак и образуют под шлаковым слоем металлическую ванну 4. Перенос капель металла через основной шлак способствует удалению из металла серы, неметаллических включений и газов. Металлическая ванна пополняется путём расплавления электрода, и под воздействием кристаллизатора она постепенно формируется в слиток 6. Содержание кислорода уменьшается в 1,5…2 раза, серы в 2…3 раза. Слиток отличается плотностью, однородностью, хорошим качеством поверхности, Высокими механическими и эксплуатационными свойствами. Слитки получают круглого, квадратного и прямоугольного сечения, массой до 110 тонн.

4 9.

Рис. 2.4. Схема вакуумно-дугового переплава

9.

Рис. 2.4. Схема вакуумно-дугового переплава

Расходуемый электрод 3 закрепляют на водоохлаждаемом штоке 2 и помещают в корпус печи 1 и далее в медную водоохлаждаемую изложницу 6. Из корпуса печи откачивают воздух до остаточного давления 0,00133 кПа. При подаче напряжения между расходуемым электродом 3 (катодом) и затравкой 8 (анодом) возникает дуга. Выделяющаяся теплота расплавляет конец электрода. Капли жидкого металла 4, проходя зону дугового разряда дегазируются, заполняют изложницу и затвердевают, образуя слиток 7. Дуга горит между электродом и жидким металлом 5 в верхней части слитка на протяжении всей плавки. Охлаждение слитка и разогрев жидкого металла создают условия для направленного затвердевания слитка. Следовательно, неметаллические включения сосредоточиваются в верхней части слитка, усадочная раковина мала. Слиток характеризуется высокой равномерностью химического состава, повышенными механическими свойствами. Изготавливают детали турбин, двигателей, авиационных конструкций. Масса слитков достигает 50 тонн.

50.

|

Схемы плазменно-дуговых печей а - для плавки металла, 1 - плазматрон; 2 - камера печи; 3 - соленоид для перемешивания жидкого металла; 4 - подовый электрод - анод; б - для переплава металла; 1 - электрод; 2 - камера; 3 - сопло плазмотрона; 4 - кристаллизатор |

51. На чем основано обработка металлов давлением?

Обработка металлов давлением основана на использовании пластических свойств материалов. Эти свойства позволяют изменять форму и размеры заготовки под действием внешних сил (давления) и сохранять полученные форму и размеры после прекращения действия сил. Для увеличения пластичности металл нагревают до температуры, при которой наиболее полно проявляются его пластические свойства.

52.Что такое холодная и горячая деформация металлов.

Холодной деформацию называют такую, которую проводят при температуре ниже температуры рекристаллизации ( 0,3 - 0,5) Тпл; Деформацию называют горячей, если ее проводят при температуре выше температуры рекристаллизации для получения полностью рекристаллизованной структуры. ( 0,7 - 0,75 ) Тпл.

53.Какие устройства для нагрева заготовок вы знаете?

1) в горнах,2) в пламенных печах, 3)контактнымэлектронагревом, 4)индукционным электронагревом.

54.Расскажите о продольной и продольно-винтовой прокатке?

При продольной прокатке полоса подводится к валкам, вращающимся в разные стороны, и втягивается в зазор между ними за счет сил трения на контактной поверхности. Полоса обжимается по высоте и принимает форму зазора (калибра) калибра между валками. При этом способе прокатки полоса перемещается только вперед, то есть совершает только поступательное движение.

Продольно-винтовая прокатка - винтовая прокатка, при которой поступательная скорость прокатываемого металла больше окружной скорости его вращения.Продольно-винтовая прокатка применяется при производстве сверл.т только поступательное движение.

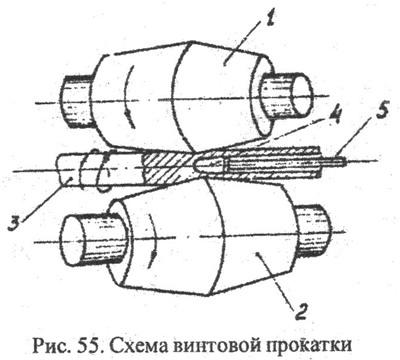

55. Расскажите о поперечной и поперечно-винтовой прокатке.

При поперечной прокатке обрабатываемое тело (цилиндрической формы) помещается в зазор между двумя валками вращающимися в одну сторону и получает вращательное движение за счет сил трения на контактной поверхности. Деформация тела происходит при встречном сближении валков. В продольном направлении обрабатываемое тело не перемещается (если нет специальных тянущих устройств). Поперечная прокатка используется для изготовления валов, осей, втулок и других тел вращения.

Поперечно-винтовая прокатка занимает промежуточное положение между продольной и поперечной. Этот способ широко используется для получения полых трубных заготовок (гильз). Обрабатываемое тело (цилиндрической формы) проходя между валками, вращается и одновременно совершает поступательное движение, то есть каждая точка тела (за исключением расположенных на его оси) движется по винтовой траектории.

56. Перечислите основные группы сортамента.

Арматура,Катанка,Балка (Двутавр),Швеллер, Уголок, Полоса, Круг, Квадрат,Шестигранник.

57.Расскажите об инструменте для проката.

Инструментом прокатки являются валки, с помощью которых обрабатываются слитки и прокат. Валки бывают гладкие (рис. 116, а), которые применяются при прокатке листов, лент; ступенчатые — для прокатки полосовой и обручной стали и, ручьевые— для получения сортового проката (рис. 116, б).

Валки состоят из следующих элементов: бочки 1 (рабочая часть валка), шейки (цапфы) 2 и трефы 3. Бочка валка может быть гладкая (цилиндрическая, слабовыпуклая, слабовогнутая), ступенчатая (с разными диаметрами цилиндров) и ручьевая с кольцевыми вырезами 4 (проточками).

58.Что такое рабочая прокатная клеть? Какие они бывают?

Рабочая клеть - основной узел стана, в котором осуществляется деформация заготовки и превращение ее в готовую трубу. Конструкция клети должна обеспечивать легкий доступ к сменным деталям (валкам, калибрам, оправке, и т.д.) и вместе с тем должна быть достаточно жесткой и прочной, так как максимальные усилия деформации достигают нескольких мега ньютонов. В процессе прокатки детали рабочей клети и сама клеть упруго деформируются, в результате чего они пружинят, т.е. изменяют свои размеры. Эти изменения отрицательно сказываются на качестве получаемых труб, поэтому клеть должна быть максимально жесткой, и иметь минимальную “пружину”. Это в первую очередь относится к станине, так как в ней смонтированы остальные узлы и детали рабочей клети.

59. Какие виды прокатных станков вы знаете?

Станы горячей прокатки, к которым относятся обжимные, заготовочные, рельсобалочные, сортовые, проволочные, штрипсовые, листовые, широкополосные.

Станы холодной прокатки, к которым относятся листовые, жестепрокатные и станы для прокатки тонкой и тончайшей ленты.

Станы специального назначения - колесопрокатные, бандажепрокатные, для прокатки полос и профилей переменного сечения, шаров, шестерен, винтов, гнутых профилей и т.п.

60. Расскажите о производстве сортового проката?

Прокат в металлургии – это продукция, получаемая на прокатных станках путём горячей, теплой или холодной прокатки. Сортовой металлопрокат бывает следующих видов: - простой (круг, квадрат, шестигранник, полоса плоского сечения); - арматура - фасонный: 1.общий, 2.специального назначения. По размеру профиля сортовой прокат делится на: крупный, средний, мелкий. По типу обработки поверхности сортовой прокат делится на: - шлифованный; - зеркальный; - калиброванный; - матовый.

61. Холодная прокатка по сравнению с горячей имеет два больших преимущества: во-первых, она позволяет производить листы и полосы толщиной менее 0,8-1 мм, вплоть до нескольких микрон, что горячей прокаткой недостижимо; во-вторых, она обеспечивает получение продукции более высокого качества по всем показателям.

62. Как изготавливают бесшовные трубы?

прокатный стан, в

котором цилиндрическая заготовка

пропускается между конусообразными

валками бочкообразной формы, которые

вращаются в одном направлении (рис. 55),

а их оси расположены под некоторым углом

друг к другу.

Вследствие

сил трения между валками 1,2 и заготовкой

3, последняя начинает вращаться между

валками, одновременно продвигаясь

вперед. Таким образом, заготовка как бы

ввинчивается в пространство между

валками. Металл Заготовки скручивается

и вытягивается, а в осевой полости

происходит его разрыхление - возникает

полость. Если между валками установить

стержень 5 с оправкой 4, то заготовка

будет надеваться на него, как чулок.

Полученную таким образом заготовку со

сквозным отверстием называют гильзой.

63.

Как производят сварные трубы?

Вследствие

сил трения между валками 1,2 и заготовкой

3, последняя начинает вращаться между

валками, одновременно продвигаясь

вперед. Таким образом, заготовка как бы

ввинчивается в пространство между

валками. Металл Заготовки скручивается

и вытягивается, а в осевой полости

происходит его разрыхление - возникает

полость. Если между валками установить

стержень 5 с оправкой 4, то заготовка

будет надеваться на него, как чулок.

Полученную таким образом заготовку со

сквозным отверстием называют гильзой.

63.

Как производят сварные трубы?

Сварные трубы производят двумя основными методами: печной сваркой и электросваркой. Электросварные трубы изготовляют контактной, индукционной и дуговой сваркой. Можно отметить еще два других метода сварки: газовую и газоэлектрическую. Однако эти методы имеют ограниченное применение и используют их только для изготовления труб из высоколегированных сталей, сплавов и таких металлов, как цирконий, тантал, молибден и др.