- •3. Информационные системы

- •3.1. Место и роль информационных систем

- •3.2. Состав, классификация и основные виды ис мехатронных

- •3.3. Уровни интеллектуализации ис

- •3.4. Подсистемы ис

- •3.5. Первичные измерительные преобразователи

- •3.5.1. Основные определения

- •3.5.2. Виды погрешностей измерительных преобразователей

- •3.5.3. Виды средств очувствления

- •Тактильные датчики

- •Использованная литература

- •3.5.4. Силомоментные датчики

- •3.5.5. Дифференциальное включение датчиков

- •3.5.6. Оптические датчики

- •3.6. Принципы передачи и преобразования информации

- •3.6.1. Согласование датчиков с вторичной аппаратурой

- •3.6.2. Модуляция, дискретизация и кодирование измерительных сигналов

- •3.6.3. Передача измерительной информации по линиям связи

- •3.6.4. Цифро-аналоговые и аналого-цифровые преобразователи

- •3.7. Системы технического зрения (стз)

- •3.7.1. Задачи, решаемые стз

- •3.7.2. Устройство и принцип действия стз

- •3.7.3. Алгоритмы обработки изображений

- •3.8. Распределенные ис в мехатронике

- •3.8.1. Принцип конфигурируемого управления

- •3.8.2. Пределы централизации систем

- •3.8.3. Аппаратная и программная децентрализация

- •3.8.4. Типичные структуры систем децентрализованного типа

- •3.8.5. Децентрализация в живых организмах

Использованная литература

Сенсоры в контрольно-измерительной технике. Автор: Таланчук П.М., С. П. Голубков, В. П. Маслов и др. Киев. Техника, 1991. –173 стр. Стр.103-108.

3.5.4. Силомоментные датчики

Преобразование сил, возникающих при физическом контакте схвата с объектом, в электрический сигнал может осуществляться силомоментными датчиками двумя путями. Первый из них заключается в непосредственном измерении упругих деформаций чувствительных элементов датчиков. Наиболее часто для этого применяют тензорезисторные, пьезоэлектрические и магнитоупругие преобразователи. Второй способ заключается в измерении перемещений калиброванных пружин датчика, деформируемых под действием измеряемой величины в процессе контакта схвата с объектом. При этом используют емкостные и электромагнитные (главным образом индуктивные) датчики. Самостоятельные и достаточно распространенные группы представляют собой струйные и оптические датчики.

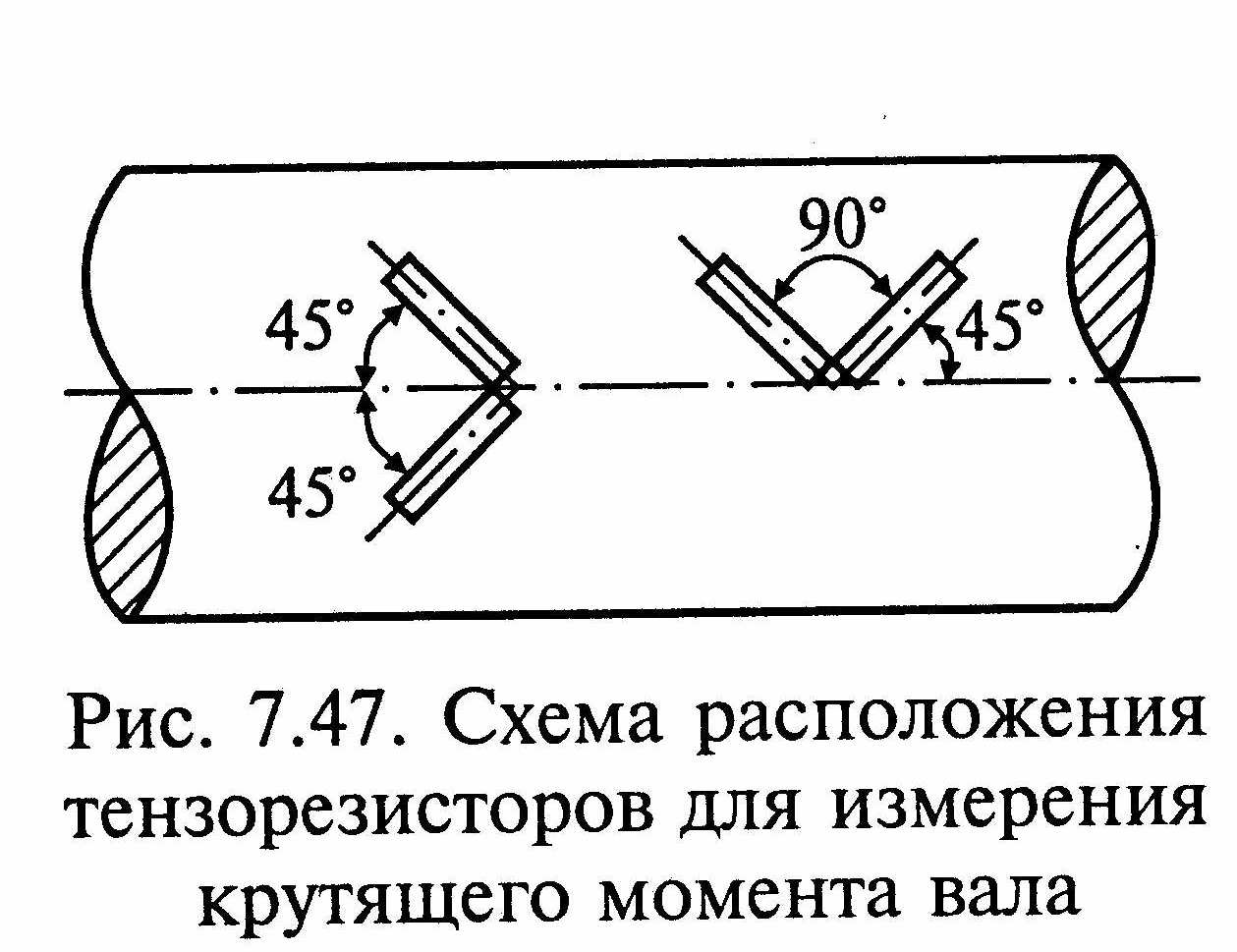

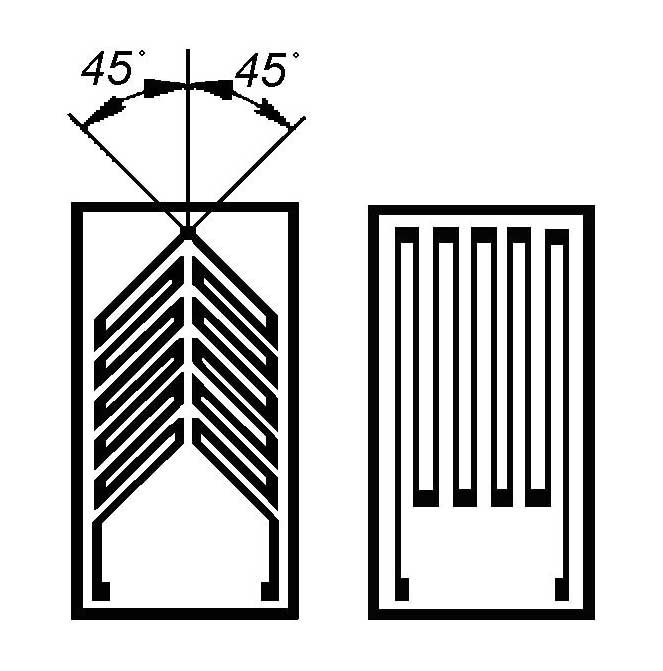

Измерение упругих деформаций с помощью тензорезисторных датчиков – наиболее распространенный метод. Полупроводниковые и металлические тензорезисторы имеют широкую номенклатуру, что позволяет использовать их в тактильных и силомоментных датчиках. В основе работы тензорезисторов лежит явление тензоэффекта, заключающееся в изменении активного сопротивления проводников при их механической деформации. Характеристикой тензоэффекта материала является коэффициент относительной тензочувствительности k, определяемый как отношение относительного изменения сопротивления R к вызвавшему его относительному изменению длины l проводника:

k= (∆R/R)/(∆l/l).

В известной формуле для величины сопротивления проводника

R= (ρ·l)/S,

(где ρ – удельное электрическое сопротивление материала, S – площадь поперечного сечения) при возникновении механических деформаций изменяются все три параметра (ρ, l и S). В общем случае коэффициент тензочувствительности

k=(1+2μ) + (∆ ρ/ρ)/( ∆l/l),

где μ – коэффициент Пуассона.

Для большинства металлических тензорезисторов k≈(0,5…2,3), для полупроводниковых - k≈(100…120). (рис. Балочка, диф. Схема включения Условие балансировки моста)

Полупроводниковые тензорезисторы представляют собой пластинку легированного кремния с приваренными к ней выводами. Рабочая длина («база») полупроводниковых тензорезисторов различных марок колеблется в пределах 2-7 мм при толщине около 0,15 мм. Среднее значение сопротивления тензорезистора находится в пределах 100…800 Ом, допустимая сила тока – 15 мА. Упругий элемент тактильного или силомоментного датчика представляет собой стержень или балку, на которые крепятся тензорезисторы, соединенные по дифференциальной или мостовой схеме. При максимальном значении относительной деформации упругого элемента 2·10-3 выходной сигнал такого датчика может составлять (5…150) мВ в зависимости от номинального сопротивления и коэффициента чувствительности применяемых материалов. Монтаж подложки с тензорезисторами на упругом элементе силомоментного датчика осуществляется с помощью клеевого или сварного соединения.

Полупроводниковые тензорезисторы отличаются заметной нестабильностью свойств (их характеристики зависят от температуры, времени, технологии изготовления, чистоты исходного полупроводникового материала и т. п.), поэтому используются тогда, когда не предъявляются повышенные требования к точности измерений, а требуется высокая чувствительность при малых размерах датчика.

И

Рис.

3.6. Примеры фольговых

тензорезисторов.

Применение фольговых тензорезисторов целесообразно в тех случаях, когда требуется высокая стабильность характеристик датчиков в широком температурном диапазоне или имеется повышенный уровень радиации. Однако для их применения необходимы высококачественные усилители сигнала с низким температурным дрейфом и большим коэффициентом усиления. При этом может быть достигнута погрешность измерения 0,1 %.

Тензорезисторы имеют простую конструкцию, легко монтируются на упругих элементах тактильных или силомоментных датчиков. Резонансная частота тензорезисторного датчика определяется только свойствами его упругого элемента.

Д

Рис.

3.7. Пьезоэлектрический

датчик

усилия.

δ=d·σ,

где d – пьезоэлектрический модуль, зависящий от материала пьезоэлектрика, направления кристаллографических осей по отношению к граням пьезоэлемента, характера механических напряжений (растяжение-сжатие, сдвиг, кручение).

Значение

модуля d

для кварца составляет около 2,3·10-12

Кл/Н, а для пьезокерамики - (90…320)·10-12

Кл/Н. Кварцевые датчики,

хотя и менее чувствительны, обладают

высокой стабильностью свойств.

Например, выпускаемые ф ирмой

«Брюль и Къер» пьезоакселерометры

измеряют ускорения в диапазоне

(2·10-5…106)

м/с2 при чувствительности 0,004 пКл/(м·с-2)

[10].

ирмой

«Брюль и Къер» пьезоакселерометры

измеряют ускорения в диапазоне

(2·10-5…106)

м/с2 при чувствительности 0,004 пКл/(м·с-2)

[10].

Достоинствами пьезодатчиков являются простота конструкции, малые размеры, надежность в работе, прекрасные динамические свойства (собственная частота fc до 200 кГц), способность работать при высоких температурах (до 250°С). Погрешность пьезоэлектрических датчиков – до 1 %. К тому же пьезоэлектрические датчики являются генераторными, т. е. к ним не нужно подводить питающее напряжение.

Однако заряды на чувствительных элементах пьезоэлектрического датчика образуются только при изменении измеряемого усилия. Если это усилие некоторое время остается постоянным, заряды достаточно быстро стекают даже через большое сопротивление изоляции. Это является основным недостатком пьезоэлектрических датчиков. Поэтому их целесообразно использовать в тактильных системах, которые регистрируют факт наличия касания и мгновенное значение контактной силы, а также для измерения динамических усилий, вибраций [10].

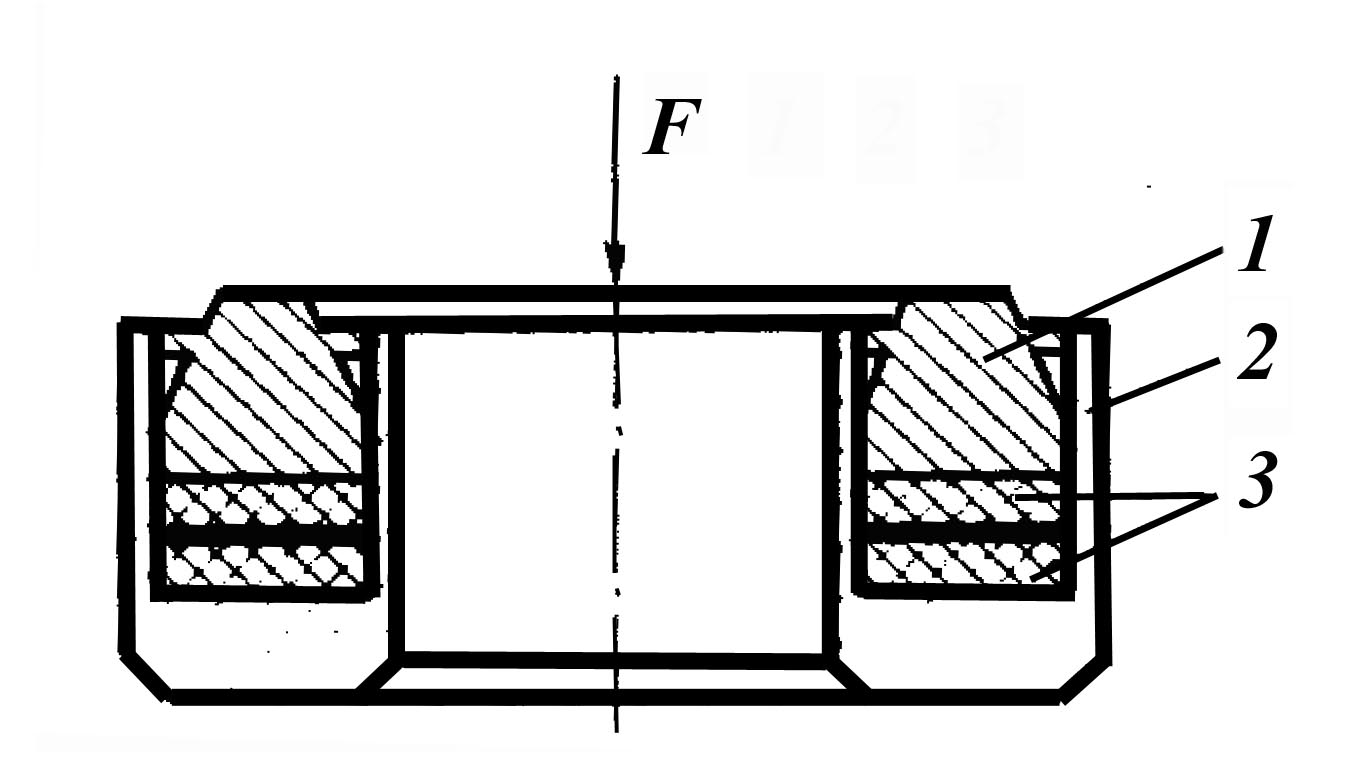

Работа

магнитоупругих

датчиков основана на эффекте

магнитоупругости, заключающемся в

изменении магнитной проницаемости

ферромагнитного материала под действием

механических напряжений. На рис.

3.8 схематически показан наиболее

распространенный вариант конструкции

магнитоупругого датчика - магнитоанизотропный

датчик. В магнитопроводе из ферромагнитного

материала, обладающего достаточной

магнитоупругой чувствительностью,

имеются 4 сквозных отверстия, через

которые намотаны первичная обмотка 2,

питаемая переменным током повышенной

частоты, и вторичная (измерительная)

обмотка 3. Плоскости обмоток образуют

между собой угол 90°, а с направлением

измеряемого усилия F

– угол 45°. При отсутствии измеряемого

усилия вектор магнитного потока,

создаваемого первичной обмоткой,

перпендикулярен плоскости витков

вторичной обмотки, силовые линии этого

потока не пересекают витков обмотки

3, поэтому наводимая в ней ЭДС равна нулю

(рис. 3.9).

магнитопроводе из ферромагнитного

материала, обладающего достаточной

магнитоупругой чувствительностью,

имеются 4 сквозных отверстия, через

которые намотаны первичная обмотка 2,

питаемая переменным током повышенной

частоты, и вторичная (измерительная)

обмотка 3. Плоскости обмоток образуют

между собой угол 90°, а с направлением

измеряемого усилия F

– угол 45°. При отсутствии измеряемого

усилия вектор магнитного потока,

создаваемого первичной обмоткой,

перпендикулярен плоскости витков

вторичной обмотки, силовые линии этого

потока не пересекают витков обмотки

3, поэтому наводимая в ней ЭДС равна нулю

(рис. 3.9).

П ри

приложении измеряемого усилия F

(показано стрелкой) в материале

магнитопровода возникают механические

напряжения, направленные вдоль

вертикальной оси. Это вызывает появление

магнитной анизотропии (т.

е. различных магнитных свойств материала

вдоль направления действия измеряемого

усилия и поперек него: например, в

вертикальном направлении магнитное

сопротивление магнитопровода немного

возрастает). Магнитный поток Ф стремиться

замкнуться по пути с меньшим магнитным

сопротивлением, благодаря

чему вектор Ф слегка поворачивается по

часовой стрелке, и часть силовых линий

начинает пересекать витки вторичной

обмотки. Это

приводит к появлению в ней ЭДС е2,

пропорциональной измеряемому усилию.

ри

приложении измеряемого усилия F

(показано стрелкой) в материале

магнитопровода возникают механические

напряжения, направленные вдоль

вертикальной оси. Это вызывает появление

магнитной анизотропии (т.

е. различных магнитных свойств материала

вдоль направления действия измеряемого

усилия и поперек него: например, в

вертикальном направлении магнитное

сопротивление магнитопровода немного

возрастает). Магнитный поток Ф стремиться

замкнуться по пути с меньшим магнитным

сопротивлением, благодаря

чему вектор Ф слегка поворачивается по

часовой стрелке, и часть силовых линий

начинает пересекать витки вторичной

обмотки. Это

приводит к появлению в ней ЭДС е2,

пропорциональной измеряемому усилию.

Достоинствами

магнитоупругих датчиков являются

простота конструкции (монолитный

магнитопровод и обмотки), высочайшая

надежность, неприхотливость к условиям

эксплуатации (нечувствительность к

влажности, запыленности, радиации),

высокий уровень выходного сигнала

(несколько вольт, что в десятки

тысяч раз превышает уровень выходного

сигнала тензорезистивных датчиков),

хорошие динамические свойства, возможность

непосредственного частотного выхода

[11]. Основными недостатками

являются высокая погрешность (в том

числе временная нестабильность, наличие

нелинейности и гистерезиса функции

преобразования), необходимость

использования специа льных

магнитных материалов (например,

магнитной нержавеющей стали 36НХТЮ),

термической обработки этих материалов

после изготовления магнитопровода.

Разработанные и изготовленные с участием

сотрудников кафедры «Робототехника и

мехатроника» магнитоупругие датчики

давления (рис. 3.10) имели основную

погрешность (1-3)%, верхний предел измерения

60 МПа и использовались в составе

информационно-измерительной системы

при проведении испытаний реактивных

двигателей в сложных условиях эксплуатации

[12].

льных

магнитных материалов (например,

магнитной нержавеющей стали 36НХТЮ),

термической обработки этих материалов

после изготовления магнитопровода.

Разработанные и изготовленные с участием

сотрудников кафедры «Робототехника и

мехатроника» магнитоупругие датчики

давления (рис. 3.10) имели основную

погрешность (1-3)%, верхний предел измерения

60 МПа и использовались в составе

информационно-измерительной системы

при проведении испытаний реактивных

двигателей в сложных условиях эксплуатации

[12].

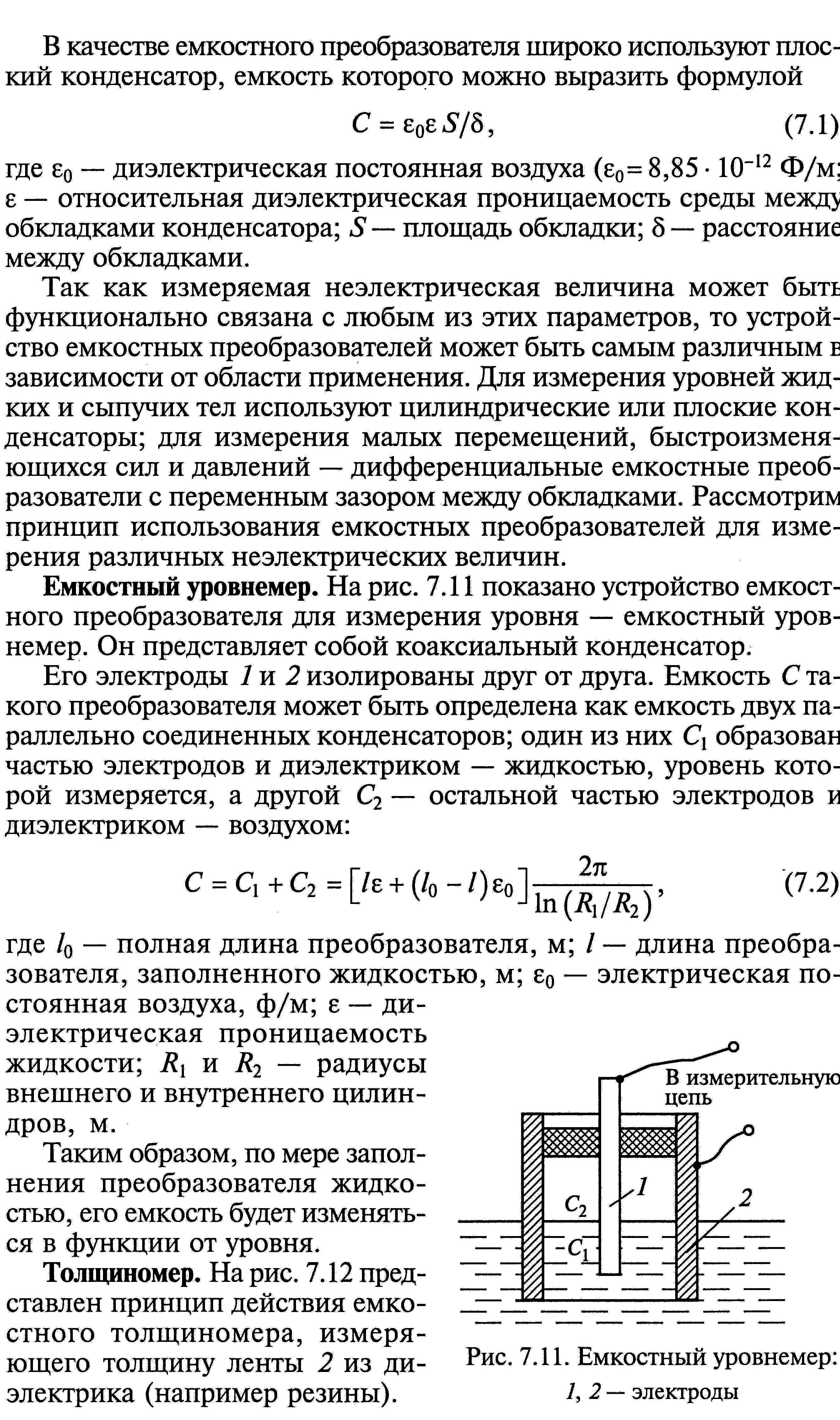

В емкостных, электромагнитных (гл. образом индуктивных) и оптических датчиках часто используется предварительное преобразование измеряемой величины в перемещение калиброванной пружины.

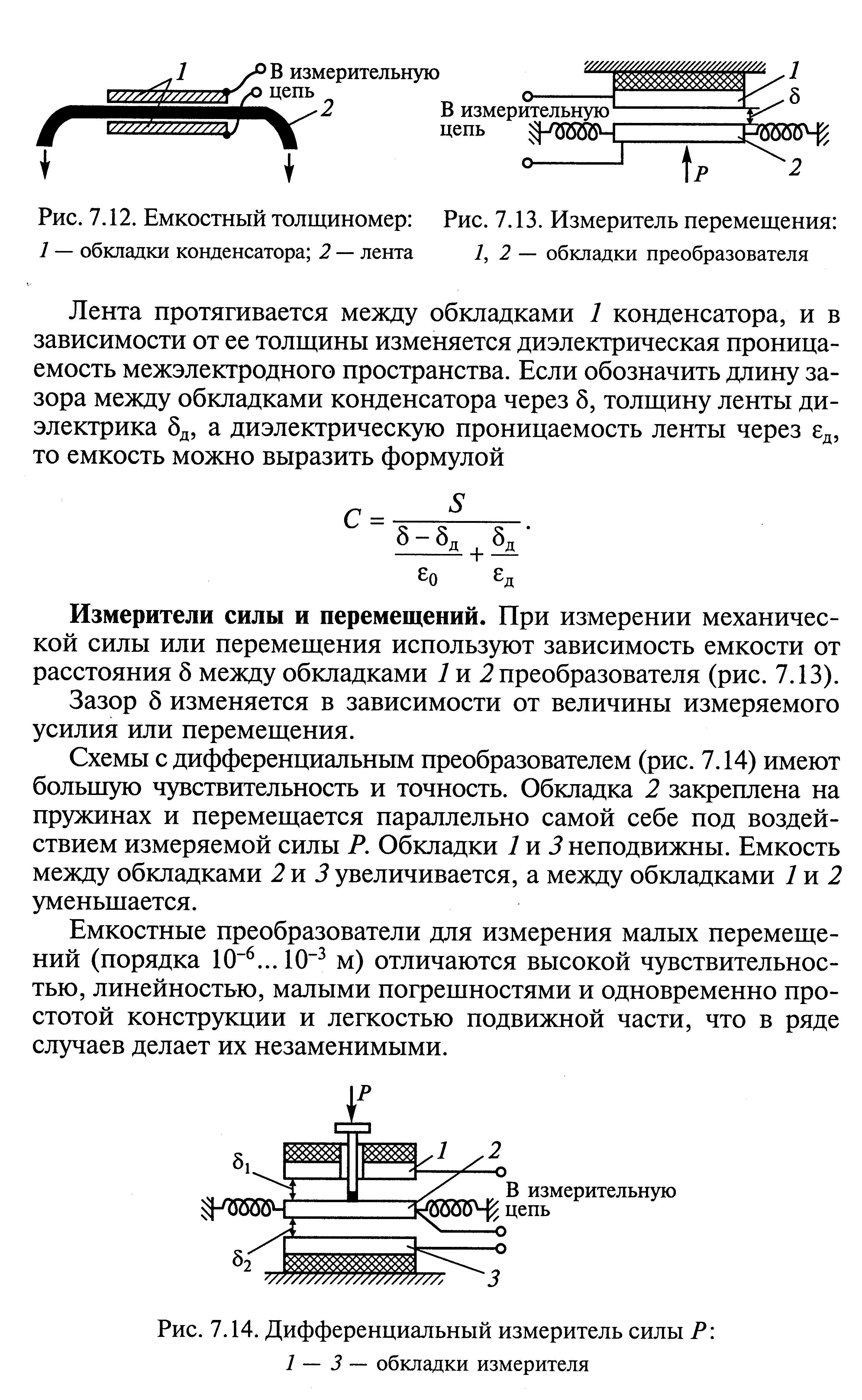

Емкостные датчики используют зависимость емкости конденсатора от изменения его параметров под действием измеряемой величины.

Как известно, емкость C конденсатора (без учета краевого эффекта) равна C=εεoS/δ. Она может изменяться при изменении диэлектрической проницаемости ε материала между его пластинами, площади пластин S и расстояния δ между ними.

Чаще всего изменяемым параметром является расстояние δ. Под воздействием измеряемой величины (усилия, давления, перемещения, угла поворота, ускорения) деформируется калиброванный упругий элемент (это может быть плоская, цилиндрическая, спиральная пружина или мембрана), и одна из пластин измерительного конденсатора перемещается, что, в свою очередь вызывает соответствующее изменение емкости конденсатора.

Р

исунок

- ёмкостные датчики перемещения: а —

плоскопараллельный; б — цилиндрический;

1 и 2 — обкладки конденсатора; 3 — щуп; 4

— исследуемая поверхность.

исунок

- ёмкостные датчики перемещения: а —

плоскопараллельный; б — цилиндрический;

1 и 2 — обкладки конденсатора; 3 — щуп; 4

— исследуемая поверхность.

Наиболее часто Ё. д. применяют для измерений меняющихся давления или уровня, точных измерений механических перемещений и т. п.

мембранный измеритель давления, датчик угла поворота с 4 пластинами)

Из-за малых абсолютных значений величины емкости таких датчиков (обычно 10-100 Пф) их утреннее сопротивление Zc=1/(ωC) оказывается очень велико, что затрудняет согласование этих датчиков с вторичной аппаратурой и обеспечение защиты от наводок их высокоомных цепей. Поэтому для их работы необходимо использовать частоты порядка 30-100 МГц, что усложняет и удорожает вторичную аппаратуру.

Одним из важных достоинств емкостных датчиков является возможность получения частотного выхода. При этом датчик включается в колебательный контур автогенератора, частота колебаний которого определяется изменением емкости C под воздействием измеряемой величины. Возможность частотного выхода облегчает передачу результатов измерений по линиям связи при наличии помех (поскольку частотно-модулированный сигнал наиболее устойчив к помехам).

Усилия,

возникающие в месте контакта схвата с

деталью, преобразованные в перемещение

калиброванной пружины, могут измеряться

также различного рода электромагнитными

датчиками, среди

которых наиболее распространены

индуктивные и

индуктивно-трансформаторные.

Последние отличаются лишь

наличием вторичной обмотки. В

индуктивных датчиках перемещение

ферромагнитного сердечника (якоря)

вызывает соответствующее изменение

индуктивности обмотки, а в

индуктивно-трансформаторных - изменение

взаимной индуктивности обмоток. В

качестве якоря может выступать и

ферромагнитная деталь, к которой

прикасается схват манипулятора.

Конструкции индуктивных преобразователей

перемещений очень многообразны. Основными

их разновидностями являются преобразователи

с переменной длиной воздушн ого

зазора, преобразователи плунжерного

типа, зубчатые преобразователи и

преобразователи с распределенными

параметрами [13].

ого

зазора, преобразователи плунжерного

типа, зубчатые преобразователи и

преобразователи с распределенными

параметрами [13].

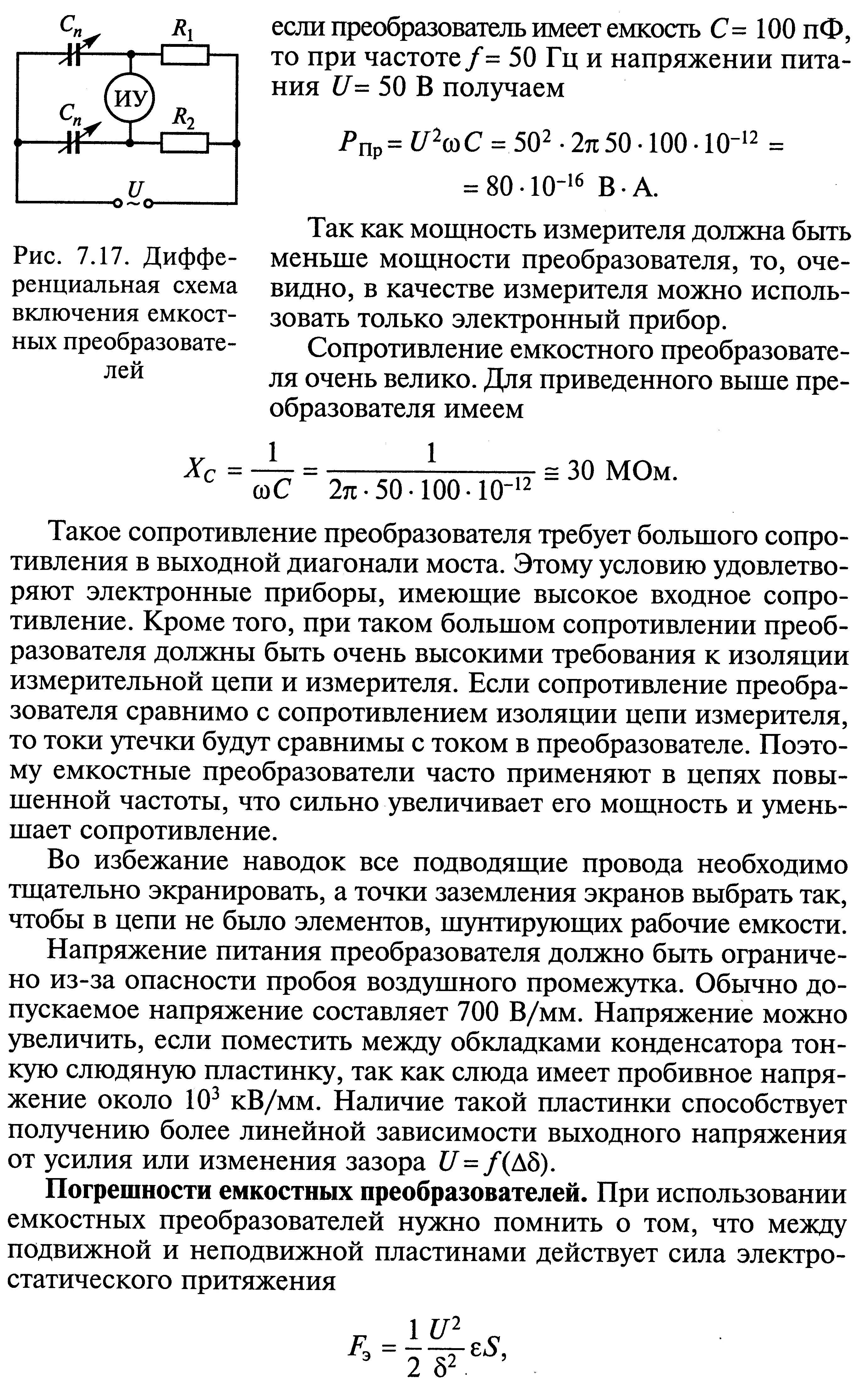

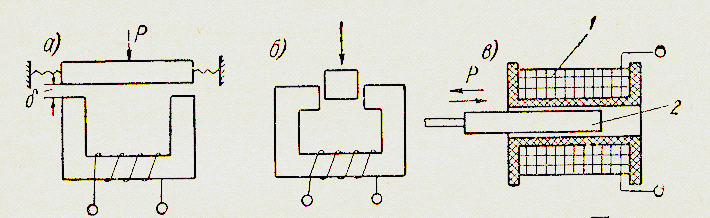

Наиболее простую конструкцию имеет преобразователь малых перемещений с переменной длиной воздушного зазора (рис. 3.11). В индуктивном датчике при приближении подпружиненного якоря к магнитопроводу сопротивление магнитной цепи уменьшается, индуктивность обмотки w1 возрастает, ток в ней падает. В индуктивно-трансформаторном датчике в этом случае возрастает взаимная индуктивность обмоток и, соответственно, напряжение Uвых, наводимое во вторичной обмотке. Наличие обмотки w2 хотя и усложняет изготовление датчика, позволяет гальванически разделить входные и измерительные цепи. Это делает более удобной обработку выходного сигнала датчика, поэтому трансформаторные варианты электромагнитных датчиков более распространены. Индуктивные преобразователи с переменной длиной зазора обладают высокой чувствительностью к изменению измеряемой величины, незначительной чувствительностью к внешним электромагнитным полям (поскольку магнитопровод датчика почти полностью замкнут), высокой надежностью, обусловленной простотой конструкции.

Д ля

питания намагничивающей обмотки

используют ток повышенной

частоты (несколько килогерц), что

позволяет повысить

чувствительность датчика. В реальных

конструкциях датчиков с переменным

воздушным зазором при относительном

изменении длины зазора Δδ/δ0=(0,1…0,15)

относительное изменение индуктивности

ΔZ/Z

не превышает (0,05…0,1)

при нелинейности характеристики (1…3)%.

Такие преобразователи используются

для измерения небольших перемещений

порядка (0,01…10) мм.

ля

питания намагничивающей обмотки

используют ток повышенной

частоты (несколько килогерц), что

позволяет повысить

чувствительность датчика. В реальных

конструкциях датчиков с переменным

воздушным зазором при относительном

изменении длины зазора Δδ/δ0=(0,1…0,15)

относительное изменение индуктивности

ΔZ/Z

не превышает (0,05…0,1)

при нелинейности характеристики (1…3)%.

Такие преобразователи используются

для измерения небольших перемещений

порядка (0,01…10) мм.