- •Вопрос 2 крепление призм

- •Вопрос 4

- •Вопрос 6

- •Вопрос 7

- •Вопрос №8.Система допусков и посадок.

- •Вопрос №9.Диафрагмы . Типы и назначение.

- •Классификация баз по назначению.

- •Классификация баз по лишаемым степеням свободы.

- •Базирование конических, сферических и фасонных тел.

- •Классификация баз по способу их проявления

- •Вопрос №13.Сборка разъемных соединений. 1. Общее понятие соединений

- •2. Резьбовые соединения

- •3. Зубчатые (шлицевые) соединения

- •Вопрос №14.Нерозъемные соединения.

- •Раздел 4. Неразъемные соединения (сварные, паяные, клеевые, заклепочные соединения и соединения с натягом).

- •С параллельным расположением заклепок

- •С шахматным расположением заклепок

- •Вопрос №15 Сборка разъемных и неразъемных соединений

- •16.Разъемные(Резьбовые) соединения. Типы резьб.

- •17.Сборка направляющих скольжения.

- •18.Винтовые соединения. Типы крипежных деталей.

- •Крепёжные винты

- •23. Приводы перемещения узлов приборов.

- •24.Сборка винтовых механизмов.

- •25.Муфты.Типы.Назначение и применение.

- •26.Сборка зубчатых передач.

- •Нормы контакта зубьев в цилиндрической передаче

- •27. Зубчатые передачи. Типы и назначение.

- •28. Сборка червячных передач.

- •29. Редукторы. Типы и назначение. Передаточное отношение.

- •30.Сборка дифференциалов.

- •31. Передаточные отношения

- •39.Механизмы импульсного перемещения.

- •41.Механизмы тонкой подачи.

- •42. Автоколлиматоры. Назначение. Область применения.

- •43.Типы линз, материал и требования к ним.

- •44.Окуляр Аббе.

- •46.Окуляр Гауса.

- •47.Типы зеркал. Назначение.

- •49.Светофильтры. Типы, область применения.

- •50. Диоптрийная трубка.

- •51.Типы защитных стекол. Требования, область применения.

- •52.Окуляр Рамсдена

- •Окуляр Рамсдена

- •53.Оптические сборки. Крепления линз.

- •Особенности сборки оптических деталей с механическими

- •55.Дифференциальный винтовой привод. Дифференциальный механизм

- •56.Конструкции и назначение микроскопа. Конструкция микроскопа

- •57.Блюфтовая зубчатая и винтовые передачи.

- •58. Центрирование оптических деталей

- •60.Окулярные резьбы.

Вопрос 6

СИСТЕМУ СМОТРИ В ВОПРОСЕ 4 !!!

Посадки с натягом И ПРИМЕНЕНИЕ

Посадки с натягом. В системе ОСТ посадки с натягом называются горячими, прессовыми и легкопрессовыми, что давало технологическую характеристику образования этих посадок. Для горячих посадок характерны большая величина натяга, технологически осуществляемая путем разогрева втулки или охлаждения вала до нужной температуры для выполнения сборки сопрягаемых деталей последующим охлаждением втулки или размораживанием вала. Например, горячие посадки применялись в производстве стволов артиллерийских орудий.

Вопрос 7

Надо было калитке кстати вопросы дать и автомобилисту на таври

Вопрос №8.Система допусков и посадок.

Посадки

с натягом.

![]() Особенности

посадок.

•

В сопряжении образуются только натяги.

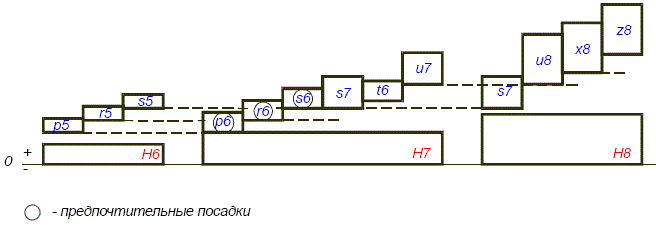

На рис. 1.11 приведена в сокращении схема

расположения полей допусков посадок с

натягом в системе отверстия для размеров

до 500 мм.

• Посадки применяются только

в точных квалитетах.

• Они используются

для передачи крутящих моментов и осевых

сил без дополнительного крепления, а

иногда для создания предварительно

напряженного состояния у сопрягаемых

деталей.

• Посадки предназначены

для неподвижных и неразъемных соединений.

Относительная неподвижность деталей

обеспечивается силами трения, возникающими

на контактирующих поверхностях вследствие

их упругой деформации, создаваемой

натягом при сборке соединения.

•

Преимущество посадок – отсутствие

дополнительного крепления, что упрощает

конфигурацию деталей и их сборку. Посадки

обеспечивают высокую нагрузочную

способность сопряжения, которая резко

возрастает с увеличением диаметра

сопряжения.

• В то же время прочность

и качество сопряжения зависят от

материала сопрягаемых деталей, шероховатостей

их поверхностей, формы, способа сборки

(сборка под прессом или способ термических

деформаций) и т.п.

Особенности

посадок.

•

В сопряжении образуются только натяги.

На рис. 1.11 приведена в сокращении схема

расположения полей допусков посадок с

натягом в системе отверстия для размеров

до 500 мм.

• Посадки применяются только

в точных квалитетах.

• Они используются

для передачи крутящих моментов и осевых

сил без дополнительного крепления, а

иногда для создания предварительно

напряженного состояния у сопрягаемых

деталей.

• Посадки предназначены

для неподвижных и неразъемных соединений.

Относительная неподвижность деталей

обеспечивается силами трения, возникающими

на контактирующих поверхностях вследствие

их упругой деформации, создаваемой

натягом при сборке соединения.

•

Преимущество посадок – отсутствие

дополнительного крепления, что упрощает

конфигурацию деталей и их сборку. Посадки

обеспечивают высокую нагрузочную

способность сопряжения, которая резко

возрастает с увеличением диаметра

сопряжения.

• В то же время прочность

и качество сопряжения зависят от

материала сопрягаемых деталей, шероховатостей

их поверхностей, формы, способа сборки

(сборка под прессом или способ термических

деформаций) и т.п.

Области применения некоторых рекомендуемых посадок с натягом. Посадки H/p; P/h - «легкопрессовые». Имеют минимальный гарантированный натяг. Обладают высокой степенью центрирования. Применяются, как правило, с дополнительным креплением. Посадка H7/p6 применяется для сопряжения тяжело нагруженных зубчатых колес, втулок, установочных колец с валами, для установки тонкостенных втулок и колец в корпуса. Посадки H/r; H/s; H/t и R/h; S/h; T/h - «прессовые средние». Имеют умеренный гарантированный натяг в пределах N = (0.0002...0.0006)D. Применяются как с дополнительным креплением, так и без него. При сопряжении возникают, как правило, упругие деформации. Посадки H7/r6 , H7/s6 применяются для сопряжения зубчатых и червячных колес с валами в условиях тяжелых ударных нагрузок с дополнительным креплением (для стандартных втулок подшипников скольжения предусмотрена посадка H7/r6). Посадки H/u; H/x; H/z и U/h - «прессовые тяжелые». Имеют большой гарантированный натяг в пределах

N = (0.001...0.002)D. Предназначены для соединений, на которые воздействуют большие, в том числе и динамические нагрузки. Применяются, как правило, без дополнительного крепления соединяемых деталей. В сопряжении возникают упругопластические деформации. Детали должны быть проверены на прочность. Посадки H7/u7; H8/u8 наиболее распространенные из числа тяжелых посадок. Примеры приме- нения: вагонные колеса на осях, бронзовые венцы червячных колес на стальных ступицах, пальцы эксцентриков и кривошипов с дисками.

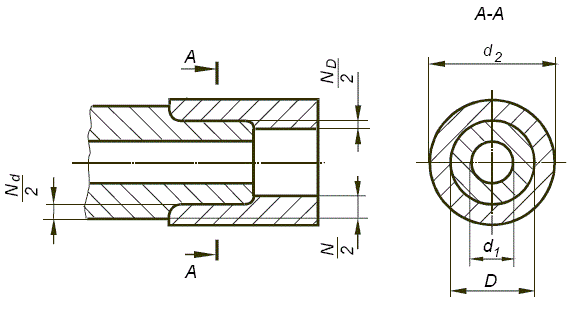

Расчет посадок с натягом. У посадок с натягом неподвижность сопрягаемых деталей под действием нагрузок обеспечивается силами трения, возникающими при упругой деформации деталей, создаваемой натягом. Минимальный допускаемый натяг определяется исходя из возможных наибольших сил, действующих на сопряжение, а максимальный натяг рассчитывается из условий прочности деталей. Разность между диаметром вала и внутренним диаметром втулки до сборки называется натягом N. При запрессовке деталей происходит растяжение втулки на величину ND (рис. 1.12) и одновременно сжатие вала на величину Nd , при этом:

N = ND+Nd

Известны зависимости:

ND / D = p * C1 / E1

ND / D = p * C2 / E2

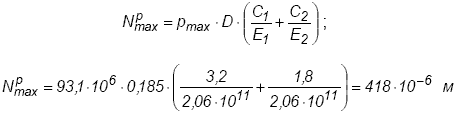

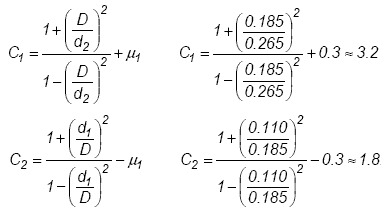

где р – давление на поверхности контакта сопрягаемых деталей, Н/м2; D – номинальный диаметр, м; E1, E2 – модули упругости материала втулки и вала, H/м2; C1, C2 – коэффициенты, определяемые по формулам:

где d1, d2 – диаметры (см. рис.1.10), м; μ1, μ2 – коэффициенты Пуассона (для стали μ ≈ 0.3, для чугуна μ ≈ 0.5). Подставив в выражение (1.7) зависимости (1.8), получим наименьший натяг:

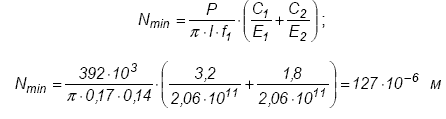

Nmin = Pmin * D ((C1 / E1) + (C2 / E2 ))

Минимальное давление на поверхность контакта рmin определяется из условия обеспечения не- подвижности сопряжения при действии на него: • максимальной осевой силы P :

Pmin ≥ P / π D * I * f1

где f1 – коэффициент трения при продольном смещении деталей;

l – длина сопряжения;

• максимального крутящего момента Mкр:

Pmin ≥ 2 * Mкр / π D2 * I * f2

где f2 – коэффициент трения при относительном вращении деталей; • крутящего момента Mкр и осевой силы P :

Nmax - Наибольший натяг.

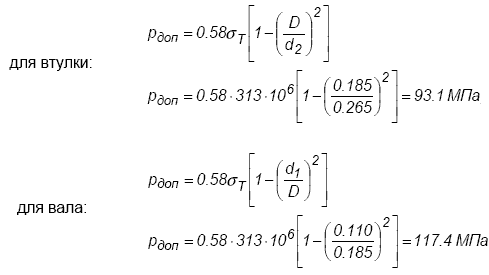

Максимальное давление рmax определяется из условия прочности сопрягаемых деталей. В каче- стве pmax берется меньшее из допустимых значений давлений – рдоп, которые рассчитываются по следующим формулам:

где σ T D ; σ T d - пределы текучести материала деталей при растяжении, H/м

Пример.

Подобрать посадку с натягом для соединения при следующих данных : D = 0.185 м, d1 = 0.110 м, d2 = 0.265 м, l = 0.17 м. Соединение нагружено осевой силой P = 392⋅103 H. Детали изготовлены из стали 40, E1 = E2 = 206 ГПа , σ m = 313 МПа, f1 = 0.14, Rz1 = Rz2 = 8 мкм.

Решение.

1. Определение коэффициентов C1, C2

2. Расчёт наименьшего натяга.

В процессе запрессовки неровности на поверхностях детали сминаются, и в соединении создается меньший натяг, поэтому следует расчетный Nmin увеличить на значение поправки:

u = 0.8 (Rz1 + Rz2) u = 0.8 (8 + 8) =12.8 мкм.

Наименьший натяг:

Nр = 127 + 12.8 = 140 мкм.

3. Определение допустимых значений давления.

4. Определение максимально допустимого натяга для данного сопряжения.