- •Дегтярев м.Г. Практикум по обработке материалов резанием.

- •Введение.

- •Общие понятия и определения.

- •Лабораторная работа 1. Токарные резцы.

- •Общие сведения.

- •Порядок выполнения работы.

- •1.1. Тестовые задания для самоконтроля.

- •1.2. Ответы на тестовые задания. Позиция «а»

- •Позиция «в»

- •Позиция «с»

- •Позиция «д»

- •Лабораторная работа 2. Инструменты для получения и обработки отверстий.

- •Общие сведения

- •2.1. Тестовые задания для самоконтроля.

- •2.2. Ответы на тестовые задания. Позиция «а»

- •Позиция «в»

- •Позиция «с»

- •Позиция «д»

- •Лабораторная работа 3. Метчики, плашки, фрезы.

- •Метчики.

- •Плашки.

- •3.1. Тестовые задания для самоконтроля.

- •3.2. Ответы на тестовые задания. Позиция «a».

- •Позиция «в».

- •Позиция «с».

- •Позиция «d».

- •Лабораторная работа 4. Абразивный инструмент.

- •Общие сведения.

- •Характеристика абразивного инструмента.

- •Абразивный материал и его марки.

- •Зернистость.

- •Твердость.

- •Структура.

- •Связка.

- •Класс точности и неуравновешенности круга.

- •Выбор инструмента для различных операций абразивной обработки.

- •Алмазные и эльборовые абразивные инструменты.

- •Новые виды специального абразивного инструмента.

- •4.1. Тестовые задания для самоконтроля.

- •4.2. Ответы на тестовые задания. Позиция «а»

- •Позиция «в»

- •Позиция «с»

- •Позиция «д»

- •Лабораторная работа 5. Влияние элементов режима резания на главную составляющую силу резания при точении.

- •Теоретические сведения.

- •Протокол наблюдений.

- •5.1. Тестовые задания для самоконтроля.

- •5.2. Ответы на тестовые задания. Позиция «а»

- •Позиция «в»

- •Позиция «с»

- •Позиция «д»

- •Лабораторная работа 6. Качество обработанной поверхности.

- •Теоретические сведения.

- •6.1. Тестовые задания для самоконтроля.

- •6.2. Ответы на тестовые задания. Позиция «а»

- •Позиция «в»

- •Позиция «с»

- •Позиция «д»

- •Лабораторная работа №7 конструкция и кинематика токарновинторезного станка

- •Лабораторная работа №8 делительные приспособления и делительные головки

- •Общие сведения

- •Непосредственное деление

- •Простое деление

- •Библиографический список

- •Содержание

Непосредственное деление

При таком способе деления заготовку закрепляют в трехкулачковом патроне, установленном на шпинделе делительной головки. Поворот обрабатываемой заготовки осуществляется вращением шпинделя. Отсчет угла поворота производится по диску непосредственного деления 3 (рис.54 а), установленному на шпинделе головки и имеющего градуированную шкалу с ценой деления 1° на боковой поверхности. Поворот шпинделя производится вручную за патрон, но предварительно шпиндель отсоединяется от остальной кинематической цепи головки посредством специального винта, который расположен на противоположной от делительного диска стороне. Угол поворота шпинделя (в град) при делении на z частей будет определяться:

![]() (1)

(1)

Непосредственный способ деления используют когда требуется повернуть заготовки на определенный угол и в случае когда частное, найденное по формуле (1) не является дробным числом. Сама же универсальная делительная головка применяется в качестве делительного приспособления.

Таблица 1 - Основные размеры (мм) универсальных делительных головок (по ГОСТ 8615-80)

Обозначение головки |

Наибольший диаметр заготовки D |

Н* не более |

Конус Морзе шпинделя под центр |

Диаметр d0 конца шпинделя с резьбой |

Габаритные размеры основания головки BxL, не более |

Ширина направляющей шпонки, входящей в паз стола станка |

Масса, кг |

7036-0051 |

160 |

180 |

2 |

МЗЗ |

220x160 |

12 |

40 |

7036-0052 |

200 |

235 |

3 |

М39 |

260x180 |

14 |

55 |

7036-0053 |

250 |

280 |

4 |

М52 |

260x180 |

18 |

60 |

7036-0054 |

320 |

350 |

5 |

М60 |

300x240 |

18 |

110 |

7036-0055 |

400 |

450 |

5 |

М76х4 |

300x240 |

22 |

120 |

7036-0056 |

500 |

560 |

6 |

М90х6 |

250x300 |

22 |

150 |

*Н - расстояние от основания шпиндельной бабки до оси шпинделя при вертикальном расположении шпинделя.

Примечание:

1.Угол поворота шпинделя в вертикальной плоскости вниз от линии центров αн>5°; вверх от линии центров αн>95.

2.Передаточное отношение червячной пары 1:40.

3. Максимальное число делений, на которое можно разделить окружности - 400

4. Делительные универсальные головки изготавливаются с различными исполнением конца шпинделя: резьбовым и фланцевым.

Простое деление

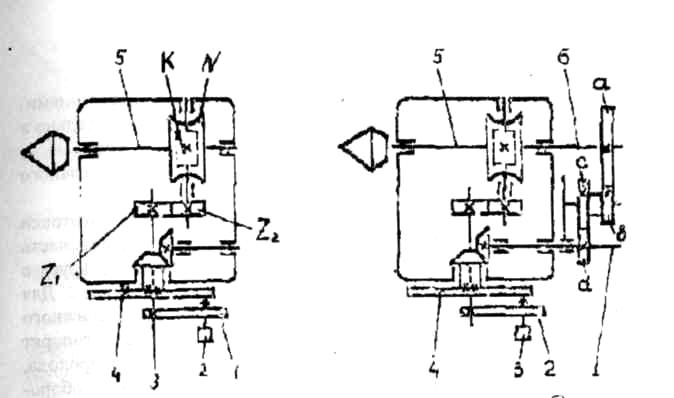

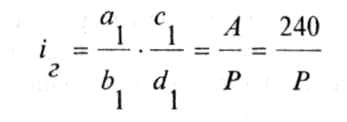

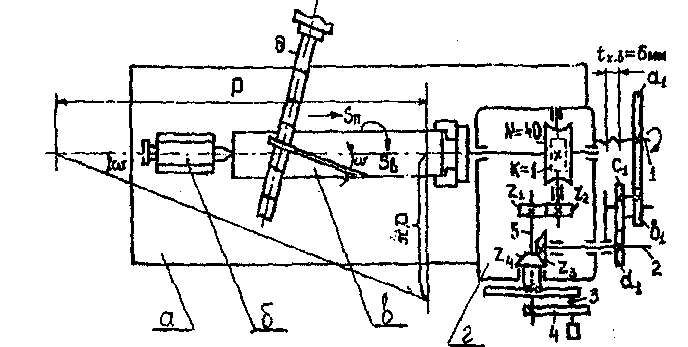

При простом делении поворот шпинделя 5 (рис.55а) производят вращением рукоятки 1 с фиксатором 2 относительно делительного диска 3, жестко закрепленного в одном положении стопором 4.

В этом случае вращение от рукоятки передается через зубчатые колеса Z1/Z2 с передаточным отношением i=l и червячную пару K/N, где К=1 - число заходов червяка и N=40 - число зубьев червячного колеса. Это число называется характеристикой делительной головки.

а) б)

Рисунок 55 - Кинематическая схема лимбовой делительной головки и

ее настройка:

а - для простого деления; б - для дифференциального деления

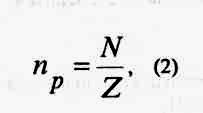

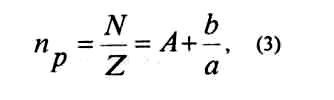

Передаточное отношение головки i=K/N=l/40; следовательно, для полного оборота шпинделя необходимо сделать сорок оборотов рукоятки, для полуоборота шпинделя — 20 оборотов рукоятки и т.д. Из сказанного следует, что число оборотов рукоятки пр определится из выражения

где Z - число частей, на которое требуется делить окружность.

Чаще рукоятку приходится поворачивать не на целое число оборотов, а на смешанное или дробное. Без дополнительного приспособления это число невозможно отсчитать. Таким приспособлением является делительный диск 3 (лимб).

При Z<N или Z<40 количество оборотов рукоятки можно представить в виде суммы двух слагаемых:

где А - число целых (полных) оборотов рукоятки;

b - число шагов (промежутков между соседними отверстиями) ряда отверстий, на которое должна быть повернута (дополнительно к А целым оборотом) рукоятка;

а - число отверстий в одном из рядов отверстий делительного диска.

Таким образом, деление на 1/Z часть окружности заготовки производят поворотом рукоятки на А целых оборотов и еще на часть оборота, равную b/а, отсчитываемую по концентрическому кругу с числом отверстий а, после чего рукоятку стопорят фиксатором 2. Для удобства число шагов b заключают между линейками раздвижного сектора. Перед выполнением прохода шпиндельный вал 5 стопорят зажимом (рис.55 а), который отпускают по окончанию прохода, переставляют сектор, вращают рукоятку на требуемое число оборотов, стопорят шпиндель и т.д. пока заготовка не сделает полный оборот.

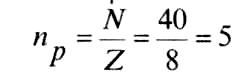

Пример 1

Из круглой заготовки обработать восьмигранник

оборотов

оборотов

Выбираем любое засверленное отверстие на делительном диске и относительно его делаем 5 оборотов, выполняем фрезерование грани заготовки и т.д.

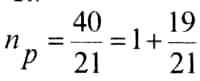

Пример 2

Настроить делительную головку для нарезания зубчатого колеса с числом зубьев Z=21.

оборота.

оборота.

Следовательно, нужно взять диск, на котором имеется окружность с 21 отверстием и после фрезерования одного паза каждый раз поворачивать рукоятку на один полный оборот и 19 промежутков между отверстиями, которые предварительно ограничивают планками сектора.

Пример 3

Разделить круг на 26 равных частей (Z=26).

![]() оборота.

оборота.

Так как диска с 26 отверстиями в перечне не оказалось, то подбираем диск с числом отверстий, кратным 26, например 39. тогда

![]()

т.е. производим один полный оборот рукоятки и 21 промежуток между отверстиями на имеющемся круге с 39 делениями.

Дифференциальное деление

Дифференциальное деление применяется тогда, когда простое деление осуществить невозможно, так как на делительном диске нет окружности с необходимым количеством отверстий, например, нельзя разделить на 53, 59, 61, 67, 73, 79 и другое число частей.

В этом случае поступают следующим образом. Весь процесс настройки делительной головки проводят в два этапа.

Первый этап. Для возможности деления вместо заданного числа делений Z, которое нельзя осуществить способом простого деления, задаются произвольным вспомогательным числом делений X, которое должно быть близки к значению Z (больше или меньше - безразлично). Во многих случаях удобно когда вспомогательное число X кратно 10 или 5. Далее весь первый этап состоит в настройке делительной головки на простое деление с числом X. тогда число поворотов рукоятки равно

![]() (4)

(4)

Далее подбирается необходимая окружность с отверстиями на делительном диске, устанавливается раздвижной сектор и практически делительная головка готова к работе в режиме простого деления. На этих действиях первый этап завершается.

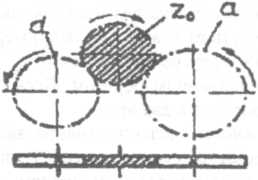

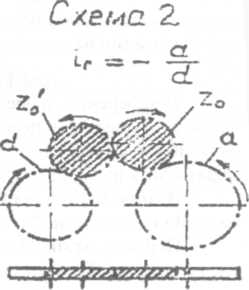

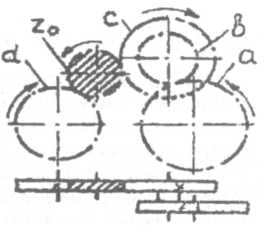

Приняв X отличающее от Z мы искусственно создали ошибку, которую необходимо исправить. Это можно сделать следующим образом. В заднее коническое отверстие шпинделя 5 (рис.55б) вставляют валик 6, на который надевают зубчатое колесо «а». На валик привода диска 1 надевают другое колесо «д» Между этими сменными зубчатыми колесами можно легко ввести одно Z0 (табл.2, схема 1) или два Z0 и Z0’(cxeмa 2) промежуточных (паразитных) колеса, до-

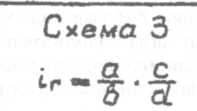

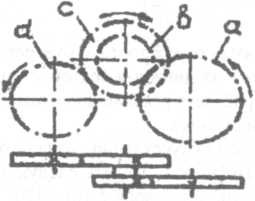

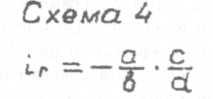

полнительную пару сменных колес b и с (схема 3) или вместе с hhmi и промежуточное колесо Z0 (схема 4).

Таблица 2 - Схемы настройки гитары деления

Совокупность этих колес образует гитару сменных зубчатых колес. Валик 1 с помощью конической пары зубчатых колес Z3 и Z4 с передаточным числом i34 = 1 вращает делительный диск 4, который освобождается от фиксатора и в конечном итоге получает вращение от рукоятки 2. В зависимости от подбора сменных колес и количества промежуточных колес делительный диск вращается с большей или меньшей скоростью в том же направлении, что и рукоятка, или в противоположном.

Такое устройство делительной головки позволяет компенсировать допущенную ошибку. Так, например, в качестве вспомогательного числа взято число больше действительного количества делений Z, т.е. X>Z. Тогда при простом делении (первый этап) рукоятка и шпиндель с заготовкой будут совершать поворот на меньший угол, чем это требуется. С целью увеличения угла поворота заготовки настраивают гитару сменных колес таким образом, чтобы диск и рукоятка вращались в одну сторону. Рукоятка, прежде, чем достигнет планки раздвижного сектора, содержит поворот на больший угол, чем он был бы при неподвижном диске, для этого необходимо правильно подобрать зубчатые колеса гитары. С этого начинается второй этап настройки делительной головки на дифференциальное деление.

Для подбора колес гитары необходимо определить их передаточное отношение. Мы знаем, что количество оборотов рукоятки пр для деления заготовки на 1/Z часть можно выразить в виде алгебраической суммы двух движений: пх количества оборотов рукоятки относительно делительного диска и пд вместе с диском

nр=nх+nд (5)

Известно, что

np=N/Z

(формула (3)),

nx=N/X

(формула 4).

Делительный диск, связанный с рукояткой

передачей

![]() ,

дополнительно проверяется на

,

дополнительно проверяется на

![]() оборота

(6)

оборота

(6)

В формулу (5) подставим значения ее составляющих

![]()

и решив это выражение

относительно искомого значения

передаточного числа получим

![]() (7)

(7)

Если передаточное отношение сменных колес положительное (табл.2), то делительный диск должен вращаться в ту же сторону, что и рукоятка, а если отрицательное, то навстречу рукоятке. Для обеспечения указанного соотношения направлений вращения рукоятки и делительного диска в набор сменных зубчатых колес вводят два промежуточных зубчатых колес, которые устанавливают при необходимости одно или оба (табл.2). В набор сменных зубчатых колес гитары прилагаются колеса со следующим числом зубьев: 25, 25, 30, 35, 40, 50,55, 60, 70, 80, 90, 100.

После определения значения ir и подбора колес их закрепляют на гитаре и производят деление заготовки на Z равных частей с выполнением определенных действий.

Пример 4. Настроить делительную головку для фрезерования заготовки зубчатого колеса с числом зубьев Z=53.

Первый вариант.

Первый этап. Принимаем ближайшее вспомогательное число Х=55. По формуле (4) находим количество оборотов рукоятки

![]() оборота

оборота

следовательно, выбираем диск с кругом, имеющим 33 отверстия и устанавливаем сектор на 24 промежутка этой окружности.

Второй этап. Используя формулу (7) находим передаточное отношение сменных колес гитары.

![]()

Следовательно, нужно взять сменные колеса с 80 и 55 зубьями. Ставят их на гитару делительной головки так, чтобы колесо d=80 (ведущее) было на шпинделе, колесо d=55 (ведомое) - на валике привода делительного диска.

Так как передаточное отношение получилось положительным, то оба зубчатые колеса должны вращаться в одну сторону, а для этого достаточно ввести в гитару одно промежуточное колесо Zo, которое устанавливают на пальцы гитары (табл.2, схема 1).

Второй вариант.

1. Принимаем вспомогательное число х=50, тогда

![]() оборота,

оборота,

поэтому набираем диск с 30 отверстиями и устанавливаем сектор на 24 промежутка этой окружности.

2. Передаточное отношение сменных колес гитары

![]()

![]()

Следовательно, нужно взять сменные колеса со 120 и 50 зубьями, но в комплекте шестерен нет колеса со 120 зубьями. Если сократить числитель и знаменатель на два, то передаточное отношение не изменяется, а колеса с 60 и 25 зубьями имеются. Ставят эти колеса так же, как это описано в первом варианте, но поскольку передаточное отношение получилось отрицательным, то в гитару вводят два промежуточных колеса Zo и Zo1. которые устанавливают на пальцы гитары (табл.2 схема 2). Эти промежуточные колеса не должны изменять передаточные отношения.

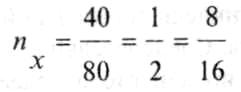

Пример 5.

Разделить окружность на 73 равные части, Z=73.

Принимаем х=80 и находим

оборота.

оборота.

Настраиваем делительную головку на простое деление с кругом, имеющем 16 отверстий и устанавливаем сектор на 8 промежутков этой окружности.

2. Подбираем сменные колеса гитары, для этого находим

Обойтись двумя колесами в данном примере не представляется возможным, поэтому выполняем простые математические действия и получаем цифры, которые равны количеству зубьев колес, нужно взять сменные колеса с 60, 70, 30, 40 зубьями и установить на гитару делительной головки так, чтобы колеса а=60 было на шпинделе, в=30 и с=70 - на одном промежуточном пальце гитары и d=40 - на валике привода делительного диска (табл.2 схема 3). За счет колес «в» и «с» ведущее и ведомое колеса вращаются в одном направлении и надобность в промежуточном колесе Zo отпадает.

Пример 6.

Высверлить на окружности 187 отверстий (Z=187).

1. Принимаем х=180 и определяем

оборота.

оборота.

2. Находим передаточное отношение гитары сменных колес

![]()

Следующим действием является настройка гитары сменных колес. При расчете числа зубьев сменных колес исходят из следующих соображений.

Если винт 1 продольной подачи стола соединить с валиком 2 привода делительного диска колесами, с одинаковым числом зубьев, то винт и валик будут вращаться с одной частотой. Движения передаются через колеса Z3 и Z4 (i34=l), фиксатор 3, рукоятку 4, вал 5 колеса Z1 и Z2 (i12=l). червячную пару колес с iKN=l/40 на заготовку. Если винт продольной подачи стола делает один оборот, стол перемещается на один шаг винта (у отечественных фрезерных станков t = 6 мм), а шпиндель делительной головки с заготовкой повернется на 1/40 оборота. Следовательно, заготовка сделает один полный оборот, когда винт подачи стола делает 40 оборотов, а продольная подача составит Sn=40∙6=240 мм. Число 240 называется характеристикой станка, которая обозначается символом А и определяется по формуле

![]()

Из вышесказанного следует, что при передаточном отношении гитары ir=l, перемещение стола составляет Sn=A=240 мм. Поэтому легко видеть, что во сколько раз уменьшится шаг Р винтовой канавки, во столько раз увеличится передаточное отношение гитары ir или наоборот, поэтому получается обратно пропорциональная зависимость.

При заданном значении шага Р винтовой канавки рассчитывается передаточное отношение гитары

(10)

(10)

После расчета подбираются сменные зубчатые колеса по методике приводимой выше.

Пример 7.

Настроить фрезерный станок для фрезерования правых винтовых канавок на заготовке диаметром D=50 мм и углом наклона винтовой канавки со=15°, числом зубьев z=10.

1. Для деления на Z=l- зубьев выстраиваем головку на простое деление по формуле (2). Число оборотов рукоятки равно

![]() оборота

оборота

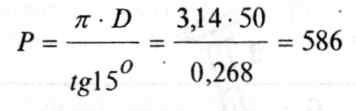

2. Определяем шаг Р винтовой канавки по формуле (8) преобразовав ее относительно искомой величины.

мм

мм

Колеса устанавливаем аналогично описанному в примере 5. Но в связи с тем, что передаточное отношение получилось отрицательное, в гитару необходимо ввести одно промежуточное колесо Zo и тогда ведущее и ведомое колесо будут вращаться в противоположных направлениях (табл.2, схема 4).

Фрезерование винтовых канавок

При фрезеровании винтовых канавок заготовке необходимо сообщать сложное движение: поступательное «Sn» (рис.56), вдоль оси заготовки и вращательное «Sb», вокруг ее оси. Естественно, эти движения должны быть согласованы, в этом и состоит суть настройки делительной головки на фрезерование винтовых канавок.

Поступательное движение заготовка получает вместе со столом «а» фрезерного станка, а вращательное - от ходового винта 1 стола станка, посредством гитары сменных зубчатых колес

и

механизма делительной головки 2, в

шпинделе которой

и укреплена

заготовка.

и

механизма делительной головки 2, в

шпинделе которой

и укреплена

заготовка.

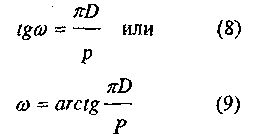

Расположение винтовой канавки на заготовке характеризуется двумя параметрами: углом наклона винтовой канавки ш или шагом винтовой линии Р.

Между собой они связаны следующей зависимостью

Теперь на эту величину поворачивают стол станка относительно оси шпинделя по часовой стрелке, если направление канавки левое и против часовой стрелки (как это изображено на рис.56), при правом направлении канавки.

Рисунок 56 - Фрезерование винтовой канавки:

а -поворотный стол фрезерного станка; б - задняя опора;

в -заготовка; г - делительная головка; д - шпиндель фрезерного станка с фрезой.

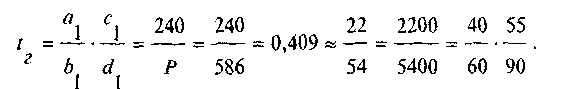

3. По формуле (10) находим передаточное отношение сменных зубчатых колес и подбираем их.

Зубчатые колеса a1=40 и с1=55 - ведущие, а колеса b1=60 и d1=90 - ведомые. Устанавливаем их по схеме показанной на рисунке 48. Стол станка поворачиваем на угол наклона винтовой канавки ω=15° против часовой стрелки, так как