- •Принятые сокращения

- •Раздел I

- •Глава 1

- •1.2. Производственная структура предприятий электросетей и схемы оперативного управления их работой

- •Глава 2

- •2.2. Производство ремонтных работ и их механизация

- •2.3. Приемка оборудования из ремонта

- •Контрольные вопросы

- •Раздел II

- •Глава 3

- •3.2. Тепловые режимы трансформаторов и турбогенераторов

- •3.3. Методы и средства измерения температуры электроустановок и устройств

- •3.4. Измерение и контроль температуры нагрева контактов

- •3.5. Контроль болтовых соединений

- •3.6. Уход за контактами

- •Глава 4

- •4.2. Особенности конструкций гидрогенераторов и синхронных компенсаторов

- •4.3. Системы охлаждения электрических машин

- •4.4. Масляные уплотнения электрических машин

- •4.5. Схемы маслоснабжения уплотнении

- •4.6. Газовая схема генераторов и синхронных компенсаторов

- •4.7. Схема охлаждения обмоток водой

- •Контрольные вопросы

- •Глава 5 обслуживание генераторов и синхронных компенсаторов

- •5.1. Осмотры и проверки генераторов

- •5.2. Проверка совпадения чередования фаз, синхронизация и набор нагрузки

- •5.3. Нормальные режимы работы генераторов

- •5.4. Допустимые перегрузки генераторов

- •Продолжительности нагрузки

- •По току ротора генераторов

- •5.5. Перевод генератора с воздуха на водород и с водорода на воздух

- •5.6. Обслуживание системы водяного охлаждения обмоток

- •5.7. Обслуживание щеточных аппаратов

- •5.8. Обслуживание возбудителей

- •Контрольные вопросы

- •Глава 6 ремонт генераторов и синхронных компенсаторов

- •6.1. Объем и периодичность ремонта. Подготовка к ремонту

- •6.2. Разборка и сборка генератора

- •6.3. Ремонт статора

- •6.4. Ремонт ротора

- •6.5. Ремонт масляных уплотнений

- •6.6. Ремонт возбудителя

- •6.7. Вибрация электрических машин и ее устранение

- •6.8. Испытание обмоток повышенным напряжением промышленной частоты

- •Контрольные вопросы

- •Глава 7 обслуживание и ремонт электродвигателей собственных нужд

- •7.1. Конструкции и назначение электродвигателей

- •7.2. Самозапуск электродвигателей

- •7.3. Допустимые режимы работы двигателей

- •7.4. Обслуживание электродвигателей, надзор и уход за ними

- •7.5. Ремонт электродвигателей

- •Частотно-регулируемых асинхронных двигателей

- •Контрольные вопросы

- •Раздел III

- •Глава 8

- •8.2. Номинальный режим работы и допустимые перегрузки трансформаторов

- •Трансформаторов с охлаждением м (масляное с естественной циркуляцией масла внутри бака и воздуха снаружи) и д (масляное с дутьем и естественной циркуляцией масла)

- •Трансформаторов с охлаждением дц (масляное с дутьем и принудительной циркуляцией масла) и ц (масляное с принудительной циркуляцией масла и охлаждающей воды)

- •8.3. Обслуживание охлаждающих устройств

- •8.4. Обслуживание устройств регулирования напряжения

- •8.5. Включение в сеть и контроль за работой

- •8.6. Включение трансформаторов на параллельную работу

- •8.7. Фазировка трансформаторов

- •8.8. Защита трансформаторов от перенапряжений

- •8.9. Обслуживание маслонаполненных и элегазовых вводов

- •8.10. Контроль за трансформаторным маслом

- •Контрольные вопросы

- •Глава 9 ремонт трансформаторов

- •9.1. Особенности конструкций трансформаторов

- •9.2. Виды и периодичность ремонта

- •Мастерской по ремонту силовых трансформаторов напряжением

- •9.3. Условия вскрытия трансформаторов для ремонта

- •9.4. Работы, выполняемые при капитальном ремонте трансформаторов напряжением 110 кВ и выше

- •Контрольные вопросы

- •Раздел IV

- •Глава 10

- •10.2. Обслуживание кру

- •10.3. Обслуживание выключателей

- •10.4. Обслуживание разъединителей, отделителей и короткозамыкателей

- •10.5. Обслуживание измерительных трансформаторов, конденсаторов связи, разрядников и ограничителей перенапряжений

- •10.6. Обслуживание шин и токопроводов

- •10.7. Обслуживание реакторов

- •10.8. Устройства блокировки

- •10.9. Обслуживание заземлений на подстанциях

- •10.10. Обслуживание установок для приготовления сжатого воздуха и воздухораспределительной сети

- •Контрольные вопросы

- •Глава 11 ремонт электрооборудования распределительных устройств

- •11.1. Периодичность ремонта

- •11.2. Ремонт масляных выключателей

- •11.3. Ремонт воздушных выключателей

- •Серии ввб, шт.

- •11.4. Ремонт разъединителей, отделителей и короткозамыкателей

- •Контрольные вопросы

- •Глава 12 обслуживание вторичных устройств

- •12.1. Щиты управления и вторичные устройства

- •12.2. Источники оперативного тока

- •12.3. Обслуживание аккумуляторных батарей

- •12.4. Организация проверок и испытаний вторичных устройств

- •12.5. Обслуживание устройств релейной защиты и автоматики

- •Контрольные вопросы

- •Раздел V

- •Глава 13

- •13.2. Охрана воздушных линий

- •13.3. Очистка трасс от зарослей

- •13.4. Обходы и осмотры вл

- •13.5. Обслуживание и ремонт опор воздушных линий

- •13.6. Обслуживание и ремонт неизолированных проводов вл напряжением 0,4... 750 кВ, их изоляторов и арматуры

- •Технические характеристики и надежность работы

- •13.7. Обслуживание изолированных проводов амка вл напряжением 0,4 кВ и их арматуры

- •13.8. Обслуживание и ремонт защищенных изоляцией проводов sax влз напряжением 6... 10 кВ

- •13.9. Средства защиты вл от грозовых перенапряжений

- •13.10. Меры борьбы с гололедом и вибрацией проводов и тросов

- •13.11. Определение мест повреждений на линиях напряжением 6...750 кВ

- •Контрольные вопросы

- •Глава 14 обслуживание и ремонт силовых кабельных линий

- •14.1. Особенности конструкций кабельных линий

- •14.2. Приемка кабельных линий в эксплуатацию

- •14.3. Надзор за кабельными линиями и организация их охраны

- •14.4. Допустимые нагрузки

- •И аварийном режимах

- •14.5. Контроль за нагрузкой и нагревом

- •14.6. Коррозия металлических оболочек кабеля и меры защиты их от разрушения

- •14.7. Испытания и проверка кабельных линий

- •14.8. Определение мест повреждений

- •14.9. Обслуживание маслонаполненных кабельных линий

- •На напряжение 1... 110 кВ

- •Контрольные вопросы

- •Глава 15

- •Частям, находящимся под напряжением, м

- •15.2. Организация и порядок переключений

- •15.3. Техника операций с коммутационными аппаратами

- •15.4. Последовательность основных операций

- •15.5. Вывод в ремонт и ввод в работу из ремонта линий электропередачи

- •15.6. Вывод в ремонт и ввод в работу из ремонта системы шин

- •15.7. Вывод в ремонт и ввод в работу из ремонта выключателей

- •15.8. Вывод в ремонт и ввод в работу из ремонта силовых трансформаторов

- •15.9. Вывод в ремонт электрических машин

- •Контрольные вопросы

- •Список литературы

- •Оглавление

- •Раздел I

- •Глава 1. Техническое обслуживание электрооборудования....................................................9

- •Глава 2. Ремонт электрооборудования.......................................................................................28

- •Раздел II

- •Глава 3. Нагрев электрооборудования......................................................................................35

- •Глава 4. Особенности конструкций генераторов, синхронных

- •Глава 5. Обслуживание генераторов и синхронных

- •Глава 6. Ремонт генераторов и синхронных компенсаторов...................................................104

- •Глава 7. Обслуживание и ремонт электродвигателей

- •Раздел III

- •Глава 8. Обслуживание трансформаторов

- •Глава 9. Ремонт трансформаторов............................................................................................................187

- •Раздел IV

- •Глава 10. Обслуживание распределительных устройств....................................................................208

- •Глава 11. Ремонт электрооборудования распределительных

- •Глава 12. Обслуживание вторичных устройств...................................................................................280

- •Раздел V обслуживание и ремонт сетевых сооружений

- •Глава 13. Обслуживание и ремонт воздушных линий

- •Глава 14. Обслуживание и ремонт силовых кабельных линий.......................................................366

- •Глава 15. Вывод в ремонт и ввод в работу из ремонта электрооборудования

- •410004, Г. Саратов, ул. Чернышевского, 59

6.5. Ремонт масляных уплотнений

Перед остановкой генератора с водородным охлаждением для ремонта следует проверить отсутствие водорода в масле, сливаемом из опорных подшипников, превышение температуры баббита относительно масла, поступающего на уплотнения (не должно быть выше 15...20°С), суммарный расход масла в сторону водорода (не должен быть выше 3... 5 л/мин в зависимости от типа генератора), отсутствие масла в корпусе генератора и признаков низкой подвижности вкладышей.

Причинами попадания масла в корпус генератора могут быть: увеличение слива масла из уплотнений в сторону водорода при заедании вкладыша; высокий перепад давления масла и водорода в уплотнениях, в которых масло отжимает вкладыш от упорного диска; увеличение зазоров между маслоуловителями и валом; неплотность в разъемах между корпусом уплотнения и маслоуловителями или между половинками маслоуловителей; засорение отверстий в маслоуловителях, через которые масло должно стекать в камеру уплотнений.

Недопустимое превышение температуры баббита чаще всего является результатом неправильного шабрения, износа или повреждения рабочей поверхности вкладыша, неудовлетворительного состояния диска на валу ротора, попадания с маслом в зазор между вкладышем и диском мелкого фата от сварки, мелкой стружки, не удаленной после обработки вкладыша, ржавчины, а также частиц затвердевшего лака. Кроме того, повышенный нагрев баббита может появиться при неравномерном давлении пружин, низкой подвижности вкладыша и чрезмерно высоком давлении прижимающего масла.

Низкая подвижность вкладышей обнаруживается по резким колебаниям температуры баббита и расхода масла в сторону водорода и по выбросам водорода в картеры опорных подшипников, вызывающим иногда веерообразный выброс масла из подшипников. Этот дефект может быть вызван малым зазором между корпусом и вкладышем, неудовлетворительной шлифовкой рабочей поверхности корпусов уплотнений и центрирующих поясков вкладышей, выработкой углублений в шпоночной канавке, наличием вмятин на стаканчиках пружин, слишком сильным сжатием уплотняющего резинового шнура ввиду малого сечения канавок, выдавливанием шнура в зазор между корпусом и вкладышем, если зазор недопустимо велик, сильным загрязнением масла.

После ремонта маслопроводов, подающих масло на уплотнения, необходимо их тщательно очистить и прокачать маслом, минуя уплотнения, по временной перемычке в течение 6... 8 ч. Подачу масла периодически следует прекращать и затем возобновлять толчком.

После сборки уплотнений проверяют подвижность вкладышей и автономность камер двухпоточных уплотнений. При этом промывают уплотнения маслом при отжатых вкладышах.

До пуска генератора производится опрессовка генератора с проверкой отсутствия фреона в сливных камерах уплотнений со стороны воздуха.

6.6. Ремонт возбудителя

При ремонте возбудителя, как правило, коллектор должен быть проточен, если «бой» его поверхности превышает 0,05 мм, а также если на нем образовались хотя и равномерные по окружности, но глубокие (не более 0,2...0,3 мм) кольцевые выработки. При меньшей глубине кольцевых равномерных выработок неровности целесообразно удалить шлифовкой, чтобы не допустить искрения под щетками при перемещении якоря в осевом направлении.

«Бой» коллектора измеряют индикатором часового типа при вращении ротора генератора и якоря возбудителя валоповорот-ным устройством. Чтобы избежать резких колебаний стрелки индикатора, ввиду наличия промежутков между пластинами целесообразно измерительный стержень индикатора установить на тыльную поверхность щетки, вставленную в щеткодержатель и прижимаемую к коллектору пружиной.

П роточку

коллектора возбудителя с двумя

подшипниками, как правило, выполняют

на токарном станке. При этом якорь

устанавливают так, чтобы «бой» шеек

вала не превышал для тихоходных машин

0,04... 0,05 мм, а для машин на 3000 об/мин —

0,02 мм. Наилучших результатов можно

достичь при применении резьбовых

резцов с напаянными пластинами из

твердых сплавов с углом заточки 60... 80°.

Скорость резания выбирают такой, чтобы

вибрация станка была минимальной.

Коллектор допустимо протачивать только

до минимального диаметра, определяемого

заводом-изготовителем с учетом

механической прочности и ухудшения

ком-

роточку

коллектора возбудителя с двумя

подшипниками, как правило, выполняют

на токарном станке. При этом якорь

устанавливают так, чтобы «бой» шеек

вала не превышал для тихоходных машин

0,04... 0,05 мм, а для машин на 3000 об/мин —

0,02 мм. Наилучших результатов можно

достичь при применении резьбовых

резцов с напаянными пластинами из

твердых сплавов с углом заточки 60... 80°.

Скорость резания выбирают такой, чтобы

вибрация станка была минимальной.

Коллектор допустимо протачивать только

до минимального диаметра, определяемого

заводом-изготовителем с учетом

механической прочности и ухудшения

ком-

Рис. 6.9. Состояние поверхности коллекторных пластин:

а — после правильной шлифовки; б — после неправильной

мутации из-за увеличения числа пластин, перекрываемых щетками. Поперечная подача резца за один оборот коллектора должна быть не более 0,1 мм. При снятии последнего слоя глубина резания еще более уменьшается.

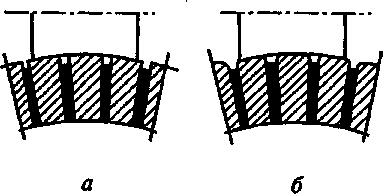

Продолжительная шлифовка коллектора наждачной бумагой без колодки приводит к тому, что кромки пластин «заваливаются» и щетки касаются пластин только в средней части (рис. 6.9).

Для хорошо налаженного возбудителя это не имеет большого значения. Если же на коллекторе наблюдается искрение или предстоит настройка коммуникации, то «заваливание» кромок пластин затруднит устранение искрения или приведет к неточной настройке. Для уменьшения «заваливания» кромок пластин шлифовку коллектора наждачной бумагой целесообразно выполнять с применением деревянной колодки, подогнанной по поверхности коллектора, или специальным абразивным бруском на бакелитовой основе. Рабочая поверхность такого бруска при шлифовке быстро приобретает форму поверхности коллектора, благодаря чему «заваливание» пластин исключается.

Окончательная шлифовка при ремонте и шлифовка на работающем возбудителе должна производиться стеклянной наждачной бумагой, так как карборундная пыль от обычной наждачной бумаги может привести к замыканию между коллекторными пластинами. Кроме того, карборундные абразивные материалы более жесткие, чем стеклянные, они легко въедаются в медь, при работе возбудителя не разрушаются, а углубляются в коллектор. Стеклянные зерна разрушаются и удаляются с коллектора легче.

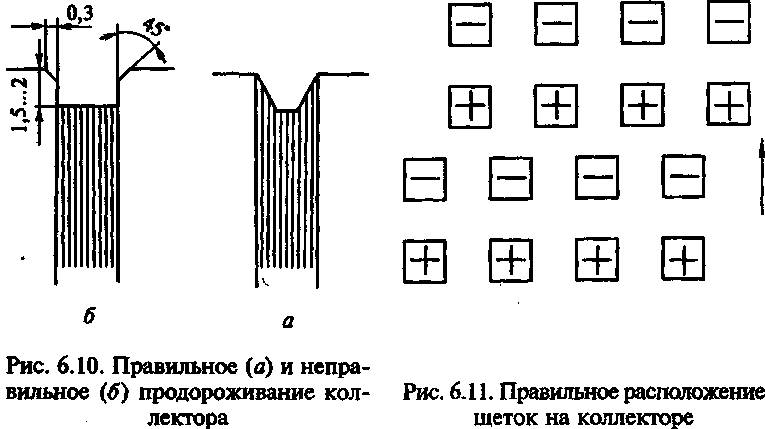

При ремонте возбудителя выступающие части миканита между коллекторными пластинами должны быть устранены и утоплены на глубину 1,5... 2 мм. Если производится проточка, то устранение выступа миканита коллектора целесообразно выполнить до проточки (продороживание). В противном случае в результате снятия слоя меди миканит может выступить на поверхность коллектора. Кроме того, в этом случае на поверхности коллектора могут появиться царапины и глубокие риски, что потребует его повторной шлифовки.

Данную операцию выполняют приспособлением с фрезой, вращаемой от электродвигателя, на одинаковую глубину по всей длине коллектора, не оставляя миканит у стенок пластин (рис. 6.10).

Щеточная траверса возбудителя должна быть собрана так, чтобы щеточные ряды располагались строго параллельно коллекторным пластинам, а разность расстояний между ними, измеренная псх окружности коллектора, не превышала 1 мм.

Для обеспечения равномерного слоя политуры и равномерного износа поверхности коллектора размещение щеток на коллекторе производится, как показано на рис. 6.11. За щеткой одной полярности должна следовать щетка другой полярности. Вторая пара щеток по отношению к предыдущей паре размещается с некоторым сдвигом по образующей коллектора, чтобы политурой и износом были охвачены и промежутки между щетками первой пары.

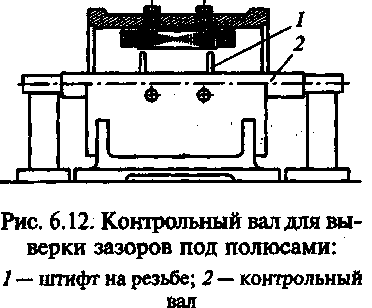

Е сли

возбудитель работает без искрения, то

при его ремонте следует стремиться к

сохранению воздушных зазоров под

полюсами такими, какими они были до

разборки (даже если они окажутся

несимметричными). Следует учитывать,

что на заводе зазоры под полюсами

выверяются по контрольному валу (рис.

6.12), который необходимо иметь и на

станции. При ремонте они обычно

замеряются непосредственно между

полюсами и якорем. Наличие неровностей

или наплывов лака на поверхности

якоря и полюса может исказить результат

замера. Кроме того, не исключено, что

некоторая неравномерность зазоров

могла быть специально допущена на заводе

для получения симметричности магнитной

системы.

сли

возбудитель работает без искрения, то

при его ремонте следует стремиться к

сохранению воздушных зазоров под

полюсами такими, какими они были до

разборки (даже если они окажутся

несимметричными). Следует учитывать,

что на заводе зазоры под полюсами

выверяются по контрольному валу (рис.

6.12), который необходимо иметь и на

станции. При ремонте они обычно

замеряются непосредственно между

полюсами и якорем. Наличие неровностей

или наплывов лака на поверхности

якоря и полюса может исказить результат

замера. Кроме того, не исключено, что

некоторая неравномерность зазоров

могла быть специально допущена на заводе

для получения симметричности магнитной

системы.

Симметричность магнитной системы имеет важнейшее значение для работы возбудителя без искрения. Ее проверяют измерением сопротивления обмоток каждого главного и дополнительного полюсов переменному току или измерением падения напряжения на обмотках полюсов при одном значении силы тока. На обмотку возбудителя плавно подают напряжение 220 В, а на дополнительную обмотку — 20...30 В. Магнитная система симметрична, если разница в падении напряжения не превышает 1... 1,5%. Если она больше и возбудитель искрит, то необходимо восстановить симметричность системы путем замены магнитных прокладок, как правило, под немагнитными полюсами или изменением величины воздушных зазоров.

Наладка коммутации, обеспечивающая надежную работу возбудителя без искрения, производится на заводе-изготовителе. На станций такая наладка осуществляется только в том случае, если обычные меры — проточка и шлифовка коллектора, установка новых щеток одной и той же марки, тщательное выравнивание расстояний между щеточными рядами по окружности коллектора, выверка установки щеток на нейтрали, восстановление симметричности магнитной системы — искрения не устранили.