- •Передмова

- •Лекція №5

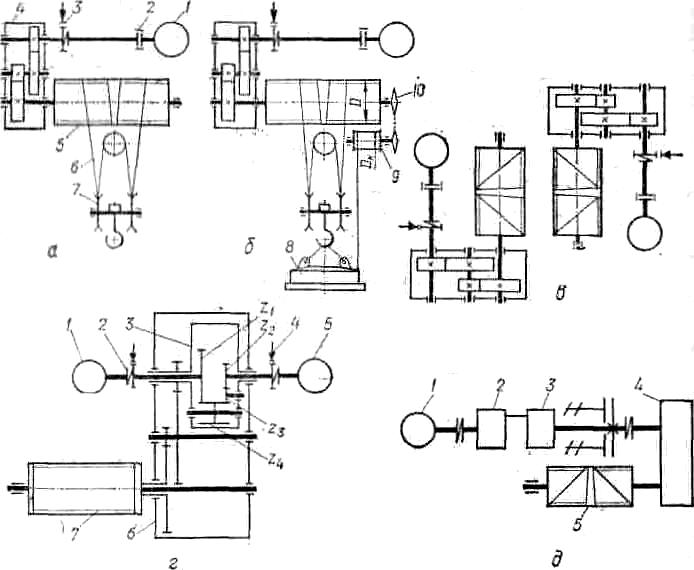

- •Кінематична схема механізму підйому з гаковою підвіскою

- •Xpaпові зупинники

- •Гальма.

- •Колодкові гальма з електромагнітними й електрогідравлічними приводами

- •Гальма для регулювання швидкості.

- •Механізмів пересування з роздiльним або індивідуальним приводом

- •Механізми пересування з центральним приводом і тихохідним трансмісійним валом

- •Механізми пересування з центральним приводом і швидкохідним трансмісійним валом

- •Механізми пересування, розташовані безпосередньо у ходового колеса

- •Механізми пересування, розташовані поза переміщуваним об'єктом з гнучкою (канатної або ланцюгової) тягою

- •Коліса кранові

- •Класифікація

- •Лекція №8

- •Пристрої безпеки механізму підйому і зміни вильоту стріли

- •Кінцеві вимикачі:

- •Установка обмежувача швидкості:

Передмова

У сучасних умовах потокового й автоматизованого виробництва вантажопідйомні машини (ВПМ) є зв'язуючими ланками в технологічному ланцюзі, які забезпечують безперервність виробництва, та є органічною частиною технологічних процесів, що визначають ритм і продуктивність основного устаткування підприємств. ВПМ є основою комплексної механізації й автоматизації виробничих процесів. Від правильного вибору раціональних параметрів ВПМ залежить продуктивна робота всього підприємства.

Використання ВПМ багато в чому визначає ефективність виробництва, а рівень механізації технологічного процесу — ступінь досконалості й продуктивність підприємства.

Технологічний процес будь-якого виробництва нерозривно пов'язаний з переміщенням величезної кількості вантажів, починаючи від подачі сировини до видачі готової продукції. У здійсненні вантажних потоків на підприємствах і комплексної механізації процесів праці основну роль виконують системи вантажопідйомне устаткування і машини. На 1 т продукції, що випускається, на різних виробництвах потрібно 10...100 т сировини, яка транспортується і складується різними комплексами вантажопідйомної техніки.

У сучасні машини закладаються наступні основні принципи: стандартизація, уніфікація і блоковість конструкції. Техніко-економічним аналізом встановлюють найбільш оптимальні типи машин і їх параметри, визначають число типорозмірів деталей і вузлів, що дозволяє підвищити якість машин і економічність їх експлуатації і ремонту.

Норми проектування, виготовлення й експлуатації вантажопідйомних машин регламентовані Державним комітетом з нагляду за безпечним веденням робіт у промисловості і гірничого нагляду (Держміськтехнагляд).

Метою цих методичних вказівок є допомога студентам вивчити основні вузли та основні типи мехагізмів підйому.

Лекція №5

Тема: Механізми підйому

Механізми підйому призначені для вертикального переміщення вантажу. Вони складаються з наступних основних частин: поліспасту, вантажозахоплювального пристрою, барабана, редуктора, гальма і двигуна.

Механізми підйому можна поділити на два основні типи:

1) з жорсткою кінематичною схемою — канатним або ланцюговим приводом, ходовим гвинтом або зубчастою рейкою;

2) з фрикційним приводом — канатоведучим шківом (застосовується тільки в підйомниках).

За типом і кількістю двигунів приводи бувають електричні (основний привід) і гідравлічні.

За типом передач механізми підйому бувають: з циліндричним, планетарним і хвильовим редукторами. Черв'ячні передачі в механізмах підйому встановлюють рідко унаслідок низького к. к. д. і підвищеного зносу.

Кінематична схема механізму підйому з гаковою підвіскою

|

1 - електродвигун; 2 - муфта; 3 - напівмуфта з колодковим гальмом; 4 - циліндричний редуктор; 5 - барабан колодки; 6 – поліспаст; 7 – вантажозоплювальний пристрій.

|

Кінематична схема механізму підйому з вантажним електромагнітом. Відрізняється наявністю додаткового барабана для намотування і змотування струмопідводящого кабелю.

-

8 - вантажний електромагніт

9 - барабан для струмопідводящого кабелю

10 – ланцюгова передача

Кінематична схема механізма підйому грейферних кранів

На візку встановлюють два однакові механізми — один для підйому, інший для замикання грейфера

Кінематична схема механізма підйому з планетарним редуктором

|

1 – електродвигун 2 – муфта 3 – водило 4 - гальмо 5 - електродвигун 6 - двоступенчастий планетарний редуктор 7 – барабан

|

Вали електродвигунів 1, 5 співвісні й обертають центральні колеса z1,z2 різних діаметрів. Колеса z1 і z2 обертають сателіт z4, укріплений на водилі 3, яке пов'язане з приводною шестернею двоступенчастого редуктора 6, що обертає барабан 7. Вал двигуна 1 проходить усередині порожнистого валу, що сполучає водило з шестернею редуктора.

Механізм підйому дозволяє працювати на чотирьох швидкостях: 1 — максимальна швидкість при обертанні обох двигунів в одному напрямі; 2 — при обертанні тільки двигуна 1; 3 — при обертанні тільки двигуна 5; 4 — мінімальна при обертанні двигунів 1 і 5 у протилежних напрямах.

Схема механізму підйому з гідроприводом

|

1 – електродвигун 2 – регульований насос 3 – високомоментний гідромотор 4 - редуктор 5 - барабан

|

Особливістю цього механізму є широкий діапазон зміни швидкостей, що дуже важливе для монтажних і механікоскладальних кранів

У механізмах кранів застосовують хвильові передачі, що мають ряд переваг: малі габаритні розмір і маса, можливість отримання великого передавального числа (одного ступеня 100...350 при обертальному моменті 0.. .27 640 Н • м), простота конструкції, менша вартість.

Розрахунок механізму подйому складається з

Вибору поліспаста, каната, діаметра барабана і блоків

Вибору і перевірочного розрахунку гакової підвіски (гак, гайка гака, упорний підшипник, траверсу гака, підшипникі блоків).

Розрахунок вузла барабана, розрахунок кріплення каната до барабана, розрахунок осі барабана

Розрахунок потужності двигуна і вибір редуктора

Розрахунок гальма

Вибір муфт

Розрахунок динамічних навантажень в механізмі підйому з урахуванням пружності ланок

Канатні барабани. У кранових механізмах застосовують наступні типи барабанів:

з нарізною і гладкою поверхнями;

звичної конструкції — з намотуваним канатом і фрикційні;

циліндричні, конічні та криволінійної форми.

У більшості вантажопідйомних машин застосовують барабани з гвинтовими канавками для намотування каната в один шар. Призначення канавок — зменшити напруження, усунути тертя між сусідніми витками, а отже, зменшити спацювання і підвищити довговічність каната. Багатошарова навивка каната дозволяє скоротити довжину барабана, але при цьому збільшується спрацювання каната і швидкість навивки стає змінною. Тому барабани з такою навивкой мають обмежене застосування.

Рис. 1. Барабан канатний циліндричний з нарізною поверхнею: 1 - ; 2 - ; 3 - ; 4 - ; 5 - ; 6 - .

За способом виготовлення барабани бувають: литі з чавуну (СЧ 15—32) або сталі (сталь 25Л); зварні із сталі — тонколистовий з накатаними канавками (для легких умов роботи) або з товстостінних труб з нарізними канавками і зварно-литі.

У нарізних барабанах з обох кінців передбачені реборди, барабани для здвоєних поліспастов виконують без реборд.

Барабани, як правило, мають циліндрову форму, але коли потрібна зміна натягнення намотуваного каната по певному закону (у механізмах зміни вільоту), застосовують барабани конічної або іншої форми, що забезпечує постійність моменту приводу, що крутить.

Барабан обирається за діаметром дна жолоба D1

Способи кріплення каната на барабані. Вузол кріплення каната на барабані є одним з найвідповідальніших і до нього висувають високі вимоги надійності, простоти конструкції, відсутності гострих перегинів, зручності огляду і легкості заміни каната.

Розрізняють наступні способи кріплення канатів: зовнішніми планками; внутрішньою притискною планкою; за допомогою клину.

Планка притискує канат до барабана за допомогою одного або двох болтів. Згідно з нормами Держміськтехнагляду планок повинне бути не менше два або однієї з двома болтами.

Вказаним вимогам відповідає спосіб кріплення зовнішніми планками. Інші два способи мають обмежене застосування. Кріплення внутрішньою притискною планкою застосовується в барабанах з багатошаровою навівкой каната, хоча це вимагає ускладнення відливання барабана, а також утруднені огляд і заміна каната.

Кріплення за допомогою клину застосовують при невеликих діаметрах каната (до 12 мм). Для забезпечення самогальмування клин виконують з ухилом 1/4—1/5. Недоліки цього кріплення такі ж, як і попереднього способу.

Рис. 3 . Кріплення каната на барабані

Способи з'єднання барабана з приводом. Існують різні схеми з'єднання барабана з приводом:

1 — за допомогою відкритої зубчатої передачі;

2 — за допомогою сполучної муфти,

3 — безпосереднім з'єднанням з редуктором,

4 — спеціальною зубчатою муфтою, вбудованою в барабан.

Схему 1 застосовують мало унаслідок істотного недоліку — відкритої зубчатої пари (у механізмах з ручним приводом).

Схема 2 широко поширена, характеризується блоковістю конструкції, відсутністю надмірних зв'язків, зручністю монтажу, надійна в роботі. Недоліки — порівняльно великі габарити і маса, тому у візках кранів не застосовується.

Схема 3 — статично невизначна система багатоопорного валу, що призводить до нерівномірністі розподілу реакцій опор, порушення точності зачіпляє, крім того, застосування спеціального редуктора порушує принцип блоковості конструкції.

Схема 4 має наступні переваги: статично визначна система, блокова і компактна конструкція; сферичний підшипник опори компенсує неточність монтажу і деформацію валів.

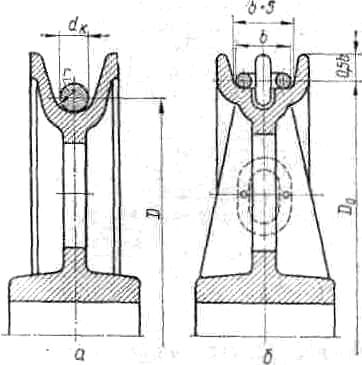

Канатні блоки. Для напряму гнучких тягових органів застосовують блоки. Їх виготовляють в основному литвом з сірого СЧ 15-32 або модифікованого чавуну, стали марки 25Л для великих навантажень і важких режимів роботи. Блоки великих діаметрів виконують зварної конструкції із сталі.

|

Діаметр блоку визначають з умов довговічності залежно від діаметру каната, типу механізму і групи режиму роботи: D edK — діаметр блоку і барабана по центру каната; Di (е — 1) dK — діаметр блоку і барабана по дну жолоба. Допускається зменшення діаметру барабана на 15% у порівнянні з діаметром блоку. Значення коефіцієнта е залежить від типу машини і режимів роботи механізму і дорівнює е = 8...15. Діаметр зрівняльного блоку Dy = (0,6. . .0,8) D. |

Щоб уникнути затискання канатів у струмках і збільшити довговічність каната, радіус жолоба приймають більше радіусу каната

r= (0,6...0,7) dK;

висота жолоба

h = (2...2,5)dK;

у блоках, встановлених на кінці стріли крана, щоб уникнути зіскакування каната з блоку, висота жолоба збільшена

h = (5...6) dK.

Блоки, як правило, монтують на підшипниках коченія, що сприяє підвищенню к.к.д. поліспаста. Частота обертання рухомого блоку поліспаста дорівнює

п = 60 (іп— 1)/D,

де — швидкість підйому, м/с; іп — кратність поліспаста.

Для підвищення довговічності блоків і канатів практикується футерування жолоба пластмасами, капроном й алюмінієм. При цьому термін служби збільшується у 2—2,5 рази.

Потужність двигуна механізму підйому (кВт) визначають з умови підйому номінального вантажу

Орієнтовно за каталогом обирають потужність двигуна менше за розрахункову, оскільки не весь час кран працює з номінальний вантажем (іноді і з меншим).

Надалі двигун перевіряють за нагрівом за середньоквадратичним моментом і на кратність перевантаження у період несталого руху механізму підйому.

Редуктор механізму підйому обирають, виходячи з розрахункової потужності, частоти обертання двигуна, передавального числа і режиму роботи.

Питання для самоконтролю

Лекція №6

Тема: Гальмівні пристрої

Гальмівні пристрої – пристрої що машин і призначені для зупинки механізмів кранів, обмеження швидкості й утримання вантажу на вазі, а в механізмах пересування для повороту зупинку механізму на певній довжині гальмівного шляху з подальшим утримуванням механізму в нерухомому стані.

До гальмівних пристроїв висуваються високі вимоги забезпечення безпеки експлуатації вантажопідйомних машин.

Згідно нормам Держміськтехнагляду гальмівні пристрої обов'язково повинні бути встановлені на всіх механізмах підйому, пересування і повороту, за винятком тихохідних механізмів пересування (<0,5 м/с) та механізмів з ручним приводом.

Класифікація

Всі гальмівні пристрої можна розділити на дві основні групи: зупинники і гальма.

Зупинники

Призначені тільки для зупинки і утримання вантажу на вазі виключаючи його мимовільне опускання і не перешкоджають підйому, тобто це є механізми односторонньої дії. За принципом роботи зупинники можна розділити на храпові і фрикційні.