- •1 Процесс создания оборудования и его автоматизация

- •6. Понятие привода, его основные технические характеристики. Виды диапазонов регулирования.

- •7. Классификация приводов.

- •8. Виды регулирования скорости движения рабочего органа.

- •9. Определение мощности двигателя привода.

- •10. Графо-аналитический метод определения кинематических

- •11. Построение структурной сетки

- •12. Основные правила построения гчв

- •13. Методы определения чисел зубьев

- •14. Отклонение множительной структуры

- •15. Множительная структура с ломаным геометрическим рядом или двумя

- •18. Множительная структура с механизмом перебора (ступень возврата)

- •16. Множительные структуры с многоскоростными эд

- •17. Множительная структура со связанными зк

- •19. Множительные структуры с двигателем постоянного тока

- •20. Сложенные структуры приводов

- •Классификация сложенных структур

- •21. Назначение характеристик группы передач сложенной структуры

- •Расчет числа вариантов сложенной структуры

- •Основные правила построения стс и гчв

- •Особенности кинематического расчета привода подач

- •21. Особенности силового расчета приводов главного движения и подач

- •23 Шпиндельные узлы мрс

- •24. Межопорный участок. Привод вращения. Передний конец шпинделя

- •25. Шпиндельные опоры

- •Особенности расчёта опор качения шпинделя

- •26. Опоры скольжения шпинделей

- •Гидродинамические опоры

- •27.Гидростатические опоры скольжения

- •Аэростатические и газостатические опоры скольжения

- •Электромагнитные опоры шпинделей

- •28. Расчет шпинделей

- •Последовательность полного расчета шпинделя на жесткость

- •29. Электромеханическкий привод подач

- •Основные требования привода подач

- •30. Преобразующие механизны привода подач

- •31. Винт – гайка качения

- •Гидростатическая передача винт – гайка

- •32. Реечные преобразующие механизмы

- •Кулачковые преобразующие механизмы

- •33. Приводы малых перемещений

- •34 Базовые детали Металлообрабатывающего оборудования

- •Основные требования к базовым деталям

- •Классификация базовых деталей

- •Основные формы поперечного сечения станины

- •Расчёт станины

- •35. Направляющие металлообрабатывающего оборудования

- •36. Направляющие смешанного трения (скольжение)

- •Расчёт направляющих скольжения

- •Последовательность расчёта

- •37. Расчёт Направляющие гидростатические (жидкостного трения)

- •38. Направляющие качения

- •Способы создания качения

- •Способы создания натяга

- •39. Устройство для защиты направляющих

- •40. Общие сведения об эксплуатации и ремонте оборудования Консервация и упаковка оборудования.

- •Установка станочного оборудования

- •41. Системы смазки Металлообрабатывающего оборудования

- •Классификация систем смазки

- •Системы охлаждения

- •42. Общие сведения о ремонте оборудования

- •Организация ремонтных служб предприятия

- •Износ деталей и способы их восстановления

- •Виды износа

- •Способы восстановления деталей при капитальном ремонте

- •43. Модернизация оборудования

- •Основные направления модернизации оборудования

- •44. Общие сведения об испытаниях металлорежущих станков

- •45. Общие сведения о системах ручного и автоматического управления станочным оборудованием

- •Системы ручного управления

- •46. Автоматизированные системы управления

Аэростатические и газостатические опоры скольжения

В зазор между шпинделем и подшипником подается сжатый воздух.

ДОСТОИНСТВА:

Экологическая чистота;

малое тепловыделение из-за малой вязкости воздуха;

простая система подачи воздуха под давлением;

высокая долговечность.

НЕДОСТАТКИ:

Низкая нагруженная способность.

Применяются в небольших высокоскоростных прицинзионных станках с частотой вращения до 300…500 тыс. оборотов в минуту.

Такие опоры могут быть радиальными:

И упорными:

КРИТЕРИЙ РАСЧЕТА

На статическую жесткость

На нагруженную способность.

Электромагнитные опоры шпинделей

ДОСТОИНСТВА:

Отсутствие потерь на трение,

Экологическая чистота

Большая, регулируемая по величине статическая жесткость;

Возможность регулирования параметров подшипника.

Могут быть радиальные и упорные:

1-корпус, 2-шпиндель, 3-диск, который жестко связан со шпинделем, 4-диск, жестко связанный с корпусом, 5-обмотка.

28. Расчет шпинделей

Осуществляется по критериям: прочность, виброустойчивость, жесткость.

Расчёт на прочность: корпуса, тяжело нагруженные шпинделя.

Расчет на прочность выполняется только как проверочный.

При расчете определяется собственная частота колебаний шпинделя и сравнивается с частотой вынужденных колебаний, для исключения резонанса это расхождение должно быть до 30% - для точных расчетов, для неточных – в несколько раз.

На шпиндель в общем случае действуют силы:

Силы резания: Рх; Ру; Рz;

Реакция от приводного колеса или шкива;

Реакция передачи, которая передает движение в другую кинематическую цепь (цепь подач токарного станка);

Предварительный натяг в подшипниках;

Сила тяжести шпинделя;

Силы инерции сил качения в быстрых шпинделях.

5 и 6 в большинстве случаев пренебрегают.

В общем случае шпиндель имеет пространственную нагруженность, следовательно, расчет ведется в двух взаимно перпендикулярных плоскостях, после чего осуществляется геометрическое суммирование прогибов и углов поворота.

ПРИМЕР: рассмотрим двухопорный шпиндель, на который в одной из плоскостей (УХ) действуют силы.

Р1 – от сил резания, Р2 – от приводного зубчатого колеса, Р3 – от передачи, которая передает вращение в другую кинематическую цепь.

Рассмотрим случаи:

Шпиндель упругий, а опоры абсолютно жесткие;

Опоры упругие, а шпиндель абсолютно жесткий;

Суммарный случай 1 и 2.

![]()

Аналогичные расчеты для ZХ, затем выполняем геометрическое суммирование величины прогиба и угла поворота

Последовательность полного расчета шпинделя на жесткость

Выбирается расчетная схема;

определяем силы и моменты, которые действуют на шпиндель в 2-х плоскостях;

Определяем реакции опор;

Ступенчатый вал (шпиндель) приводится к валу постоянного сечения, который называется эквивалентным валом.

Определяем коэффициент приведения для каждой ступени.

Умножением на коэффициент приведения для каждой ступени определяются эквивалентные силы и моменты.

Записывается дифференциальное уравнение 2-го порядка для упругой оси шпинделя которое, например, для плоскости ХУ имеет вид:

![]() ,

,

где Е – модуль упругости металла шпинделя, Уэ – момент инерции.

Первым интегрированием получаем:

![]() - угол поворота в

каждой точке шпинделя.(в ху)

- угол поворота в

каждой точке шпинделя.(в ху)

Вторым интегрированием получаем величину прогиба в каждой точке шпинделя.

Определяем У и ху от упругого смещения опор, для чего записываем уравнение прямой в соответствии со схемой 2:

Аналогичный расчет производится для плоскости ХZ.

Производим геометрическое суммирование по 2-м плоскостям.

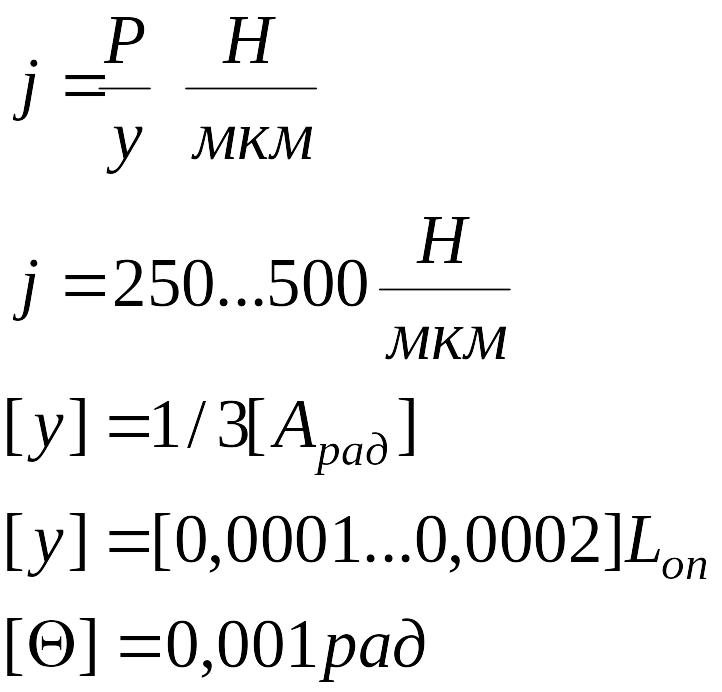

Производим сравнение с допустимыми значениями.

При заданном значении вылета переднего конца шпинделя а, увеличение межопорного расстояния Lоп по-разному влияет на yп(ш), yп(оп)