- •Содержание

- •Введение

- •1) Изучение факторов, оказывающих влияние на характер организации производства;

- •1. Изучение факторов, оказывающих влияние на характер организации производства

- •1.1 Определение предпочтительного местоположения предприятия с использованием рейтинговой системы

- •1.2 Определение потенциальной емкости рынка и экспертная оценка конкурентоспособности продукции

- •1.2.1 Информационное обеспечение обоснования емкости рынка для производства продукции

- •1.2.2 Определение потенциальной емкости рынка

- •1.2.3 Позиционирование продукции действующего предприятия

- •1.2.4 Экспертная оценка конкурентоспособности продукции

- •1.2.5 Оценка рыночной ситуации по удовлетворению потребностей населения в Смоленске

- •1.3 Организация материально-технического снабжения (параметры входа системы)

- •1.4 Организация сбыта продукции (параметры выхода системы)

- •2. Типы производства и их технико-экономическая характеристика

- •2.1 Исходные данные для расчета показателей, характеризующих тип производства

- •2.2 Определение типа производства

- •2.3 Производственная структура предприятия

- •3. Организация основного производства

- •3.1 Характеристика основного производственного процесса. Методы определения длительности производственного цикла

- •3.2 Расчет длительности обработки пачки изделий

- •4. Определение организационно-технического уровня организации производства

- •4.1 Методика расчета показателей, характеризующих организационно-технический уровень производства

- •1. Показатели, характеризующие рыночный уровень производства:

- •2. Показатели, характеризующие технический уровень производства:

- •3. Показатели, характеризующие технологический уровень производства:

- •4. Показатели, характеризующие организационный уровень производства:

- •5. Показатели, характеризующие экономический уровень производства:

- •4.2 Сводная таблица показателей, характеризующих организационно-технический уровень организации производства

- •Заключение

- •Список использованных испочников

2.2 Определение типа производства

Тип производства характеризуется по признакам широты номенклатуры, стабильности объема выпускаемой продукции и специализации рабочих мест. Различают три основных типа организации производства: массовое, серийное и единичное.

Произведем расчет показателей, характеризующих тип производства:

1. Коэффициент закрепления операций, Кз. о = Кн. о / Ко. о =24: 5 = 4,8

Кз. о - характеризует какое среднее количество неделимых операций закрепляется за принятым рабочим местом (организационной операцией) в производственном подразделении за месяц при работе в одну смену;

Ко. о - количество рабочих мест (организационных операцией) в производственном подразделении за месяц при работе в одну смену;

2. Коэффициент серийности, Кс = 1/Кз. о = 1/4,8 = 0,21

Кс - показывает какую долю времени в среднем занято рабочее место выполнением одной и той же организационной операции в производственном подразделении за месяц при работе в одну смену.

На основании произведенного расчета коэффициентов закрепления операций и серийности можно принять, что проектируемое производство относится к крупносерийному производству.

2.3 Производственная структура предприятия

Важнейшее значение для работы предприятия имеет правильность выбора типа производственной структуры.

Схема производственной структуры нашего предприятия по выпуску выбранного ассортимента продукции выглядит следующим образом:

Рисунок 2.1 - Схема производственной структуры

На основном производстве проходит весь технологический процесс от подготовки материала до упаковки готовой продукции.

Вспомогательное производство обеспечивает бесперебойный и непрерывный выпуск продукции в основном производстве, других производствах и хозяйствах.

Обслуживающие хозяйства отвечают за хранение и доставку продукции.

Подсобное производство изготавливает тару для транспортировки продукции, вкладыши, этикетки, памятки для потребителей.

В побочном производстве обрабатываются отходы для реализации.0,5 % - швейная обрезь - идет на изготовление наполнителя для детских игрушек, подушек и прочие нужды.

3. Организация основного производства

3.1 Характеристика основного производственного процесса. Методы определения длительности производственного цикла

Расчет количества рабочих мест:

Поток - агрегатно-групповой, одномодельный, пачковый запуск продукции, сменный выпуск продукции Всм = 1000 шт/см., трудоемкость организационных операций (Нт) приведена в таблице 3.1., длительность смены - Тсм = 28800 с., перерывы на потоке организационного характера - Торг = 1200 с. В табл.3.1 отражены результаты расчёта количества рабочих мест.

Таблица 3.1 - Результаты расчета количества рабочих мест

Номер организационной операции |

Метод расчета Нт х Всм / (Тсм - Торг) |

Количество рабочих мест |

|

Расчет-ное, Чр |

Принятое, Чп |

||

1 |

48х1000/ (28800 - 1200) |

1,7 |

2 |

2 |

260х1000/ (28800 - 1200) |

9,4 |

10 |

3 |

148х1000/ (28800 - 1200) |

5,4 |

6 |

4 |

55х1000/ (28800 - 1200) |

2 |

2 |

5 |

107х1000 / (28800 - 1200) |

3,9 |

4 |

Итого |

|

22,4 |

24 |

Далее на рисунке 3 отражена схема организации потока.

Рисунок 3 - Схема организации потока

Примечание.

Этап №I. РМ №1 поочередно снабжает РМ №3, 5, 7, 9,11. Таким образом обеспечивается отсутствие простоев на РМ №3, 5, 7, 9, 11.

Этап №II. Схематично система, обеспечивающая непрерывную работу, выглядит следующим образом:

РМ №13 |

РМ №15 |

РМ №17 |

РМ № 3 |

РМ №5 |

РМ №7 |

РМ №9 |

РМ №11 |

РМ №3 |

РМ №5 |

РМ №7 |

РМ №9 |

РМ №11 |

РМ №3 |

… |

Этап №III. На третьем этапе все изделия с РМ № 13,15,17 передаются на РМ №19.

Этап №IV. Просуммированные пачки с изделиями (по 50шт.) передаются с РМ №19 следующим образом: четные номера пачек на РМ №21; нечетные номера пачек на РМ №23.

Аналогичная ситуация на потоке 2 (РМ №2 по РМ №24).

Количество продукции, вырабатываемое на каждом рабочем месте, по плану определено в табл.3.2

Таблица 3.2 Количество продукции, вырабатываемое по плану на каждом рабочем месте (ПЗ), определяется по формуле (Всм / Чп)

Номер организационной операции |

Метод расчета ПЗ (Всм/Чп) |

Принятое количество рабочих мест, Чп |

Плановое задание на смену, ПЗ, шт |

Коэффициент синхрониза-ции (Чр/Чп) |

1* |

1000/2 |

2 |

500 |

1,7/ 2=0,85 |

2 |

1000/10 |

10 |

100 |

9,4/10=0,94 |

3* |

1000/6 |

6 |

167 |

5,4/6=0,9 |

4 |

1000/2 |

2 |

500 |

2/2=1 |

5 |

1000/4 |

4 |

250 |

3,9/4=0,98 |

|

На поток |

1000 |

|

|

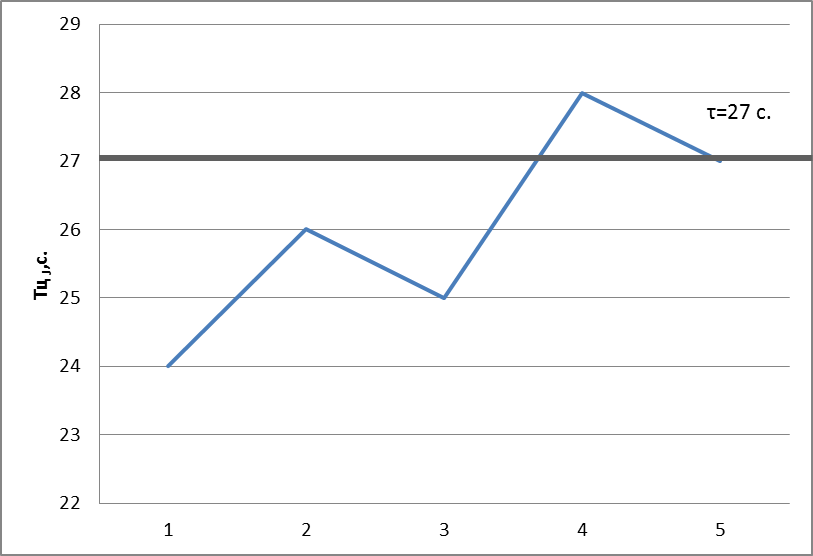

* На первой технологической операции будут иметь место простои (Тп) в размере 72 мин (Тп = Тсм х (1 - 0,85) = 72 мин), на третьей операции - 48 мин. Процент потерь рабочего времени Пп = Тп х100/ Чп х Тсм = (72х2 +48х6) х 100/24х 480 = 3,75 %.Длительность технологического процесса и трудоемкость пошива изделия приведены в табл.3.3 при такте потока τ = (Тсм - Торг) / Всм = (28800 - 1200) / 1000 = 27 с.

Таблица 3.3 - Расчет показателей потока

Номер организацион- ной операции

|

Трудоемкость организационной операции, Нт, с. |

Число рабочих мест, принятое на потоке, Чп |

Расчетная длительность технологич. операции, Тц Ј (гр.2/гр.3) |

Отклонение от такта потока (∆), с |

1 |

48 |

2 |

24 |

-3 |

2 |

260 |

10 |

26 |

-1 |

3 |

148 |

6 |

25 |

-2 |

4 |

55 |

2 |

28 |

+1 |

5 |

107 |

4 |

27 |

0 |

Итого, с Итого, мин |

618 10,3 |

24 |

130 2,17 |

|

Коэффициент эффективной синхронизации (Кэ. с):

Кэ. с = (100 - Пасинх) /100 = (100 - 4,6) / 100 = 0, 954

Процент асинхронизации (Пасинх):

Пасинх = (∑ ∆ х Чп) х100/ (τ х Чп) = (3х2 + 1х10 + 2х6 + 1х2) х100/ (27х24) = 4,6 %.

На основании данных табл.3.3 построим график синхронизации технологических операций (рис.4).

Рисунок 4 - График синхронизации технологических операций

Тц Ј - расчетная длительность технологических операций, с.

1,2,3,4,5 - номер организационной операции.

Учет выработанной продукции по технологическим операциям за месяц и отклонений в организации производства целесообразно организовать согласно табл.3.4

Таблица 3.4 - Учет выработанной продукции по технологическим операциям

ФИО |

ПЗ Шт/см |

№ РМ |

Дни месяца |

Итого |

||||||||||||||||

1 |

2 |

3 |

4 |

5 |

|

8 |

9 |

10 |

11 |

12 |

|

15 |

16 |

17 |

18 |

… |

||||

|

500 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

500 |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

110 |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

110 |

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

110 |

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

110 |

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

110 |

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

110 |

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

110 |

9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

110 |

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

110 |

11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

110 |

12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

167 |

13 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

167 |

14 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

167 |

15 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

167 |

16 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

167 |

17 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

167 |

18 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

500 |

19 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

500 |

20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

250 |

21 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

250 |

22 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

250 |

23 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

250 |

24 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|