- •Прийняті позначення

- •Лекція 1

- •Історичний огляд розвитку переробки пластмас

- •1.1. Методи при здійсненні яких протікають однакові фізичні перетворення (екструзія, каландрування, лиття під тиском) та обладнання для їх здійснення.

- •1. Огляд технологічних процесів та обладнання в переробці полімерів

- •2. Аналіз процесів переробки полімерів із позицій елементарних стадій

- •2) Плавлення; 3) перекачування матеріалу і створення тиску; 4) змішування;

- •5) Дегазація та розділення.

- •Основні поняття реології

- •Аксіоми реології полімерів

- •Напруження

- •Напруження зсуву

- •Швидкість зсуву

- •Накопичення та дисипація енергії

- •Деформація. Основні види деформації

- •Пружна деформація. Пружність

- •Пластична деформація

- •В’язкість. В’язка течія

- •В’язка течія

- •Види течії

- •Класифікація реологічних рідин

- •Реологічні моделі полімерних систем

- •1. Модель Кельвіна-Фойгхта

- •Релаксаційний спектр

- •4. Модель Каргіна-Слонімського

- •Криві течії

- •Вплив температури та тиску на реологічні властивості полімерів

- •1. Вплив температури на реологічні властивості полімерів.

- •2. Вплив тиску на в’язкість полімерів.

- •В’язкість полімерів. Методи визначення в’язкості

- •2. Методи визначення в’язкості.

- •3. Реологічні випробування термопластів

- •Віскозиметрія полімерів

- •Капілярна віскозиметрія

1.1. Методи при здійсненні яких протікають однакові фізичні перетворення (екструзія, каландрування, лиття під тиском) та обладнання для їх здійснення.

1.2. Методи які характеризуються спільними дифузійно-адгезійними процесами (ротаційне формування, напилення, окунання, спікання).

1.3. Методи переробки реактопластів (компресійне пресування, литтєве пресування, лиття під тиском).

2. Аналіз процесів переробки полімерів з позиції елементарних стадій.

1. Огляд технологічних процесів та обладнання в переробці полімерів

Методи переробки пластмас та необхідне обладнання розглядаються з використанням наочного матеріалу та рефератів, попередньо підготовлених студентами.

2. Аналіз процесів переробки полімерів із позицій елементарних стадій

Технологія переробки полімерів традиційно розглядається як поєднання найбільш поширених технологічних процесів – лиття під тиском, экструзія, каландрування, ротаційне формування, пресування і т.п.

В міру перетворення науки про переробку полімерів у добре визначену і добре вивчену інженерну дисципліну виникла необхідність перегляду класичного підходу до аналізу процесів переробки, оскільки метод роздільного опису згаданих технологічних процесів призводить до невиправданих складностей і повторень при вивченні інженерної технології полімерів. Тобто, необхідно розробити такий метод аналізу, який дав би можливість виявити внутрішню структуру і фізичну спільність існуючих процесів. Це дозволило б:

1) чітко сформулювати універсальні елементарні стадії, на які можна розкласти всі технологічні процеси;

2) створювати нові технологічні процеси, комбінуючи елементарні стадії.

Перший крок при такому аналізі технології переробки полімерів складається в чіткому визначенні її мети. У даному випадку метою, безсумнівно, є формування полімерних виробів. Формуванню виробу можуть передувати маніпуляції, за допомогою яких відбувається модифікація властивостей полімеру та його підготовка до стадії формування. Готові вироби можуть піддаватися додатковій обробці, що покращує їхній зовнішній вигляд. Проте, основною стадією технології переробки полімерів залишається формування виробів. Вибір методу формування визначається конфігурацією виробу. У тих випадках, коли можна використовувати декілька різноманітних методів, враховується економічна доцільність методу.

Методи формування, які використовуються в промисловості переробки пластмас, можна звести до таких основних груп:

1) екструзійне формування;

2) формування у формах литтям під тиском, пресуванням і заливанням;

3) формування оболонок на пуансонах і в матрицях;

4) вторинне формування;

5) каландрування і нанесення покрить.

Екструзійне формування – один з найбільш важливих промислових методів переробки пластмас, включає в себе усі можливі способи формування, які полягають у перетисканні розплаву полімеру через фільєру певного профілю та одержання погонажних виробів – формування волокна з розплаву, экструзія плівок і листів, труб, шлангів і профілів, нанесення ізоляції на проводи і кабелі. Всі методи формування, що входять у цю групу, є безперервними процесами.

Наступна група включає процеси лиття, пресування і заливання. Всі вони полягають у заповненні порожнини форми термопластичним або термореактивним полімером. До цієї групи відносять традиційне лиття під тиском, трансферне пресування і компресійне пресування. Сюди ж входить звичайне заливання у форми мономерів або олігомерів для наступної їхньої полімеризації.

Формування оболонок на пуансонах і в матрицях охоплює такі методи, як мокання, напилювання порошком і ротаційне формування. Всі ці методи зводяться, по суті, до формування порівняно товстої оболонки на зовнішній або внутрішній поверхні моделі.

Вторинне формування полягає у формуванні виробів із попередньо відформованого полімерного напівфабрикату. До цієї групи відноситься термоформування з листів, екструзія з подальшим роздувом і холодне формування.

Каландрування та нанесення покрить – також є безперервними процесами. Каландрування належить до числа найстарших методів переробки і широко застосовується в гумовій промисловості і промисловості переробки пластмас. До цієї групи відноситься як класичне каландрування, так і різноманітні безперервні способи формування покрить.

Полімер поставляється на переробку у вигляді сипучого матеріалу, що складається з твердих частинок. Переробка полімеру у виріб відбувається тільки після того, як він пройде ряд підготовчих операцій. Характер цих операцій значною мірою визначає конструкцію, розміри, складність і вартість переробного устаткування. Будь-який процес переробки містить одну або декілька таких операцій. Тому вони називаються елементарними стадіями переробки полімерів. Існує п’ять чітко обумовлених елементарних стадій:

1) переміщення сипучого матеріалу;

2) плавлення;

3) створення тиску і перекачування розплаву;

4) гомогенізація;

5) дегазація і розділення.

Виділення всіх операцій, пов’язаних із переміщенням сипучих твердих матеріалів, в окрему елементарну стадію є цілком виправдано, якщо взяти до уваги специфічні особливості поводження сипучих систем, утворених твердими частинками полімеру. Для проектування заводів з переробки полімерів і конструювання переробного устаткування необхідно добре розбиратися в питаннях, пов’язаних із процесами ущільнення й агломерації твердих частинок, розподілом напружень у бункерах машин, рухом сипучих мас як під дією сил ваги, так і під дією сил, прикладених ззовні.

Перед формуванням полімер має бути нагрітий до в’язкотекучого або високоеластичного стану. Ця стадія, як правило, є найбільш тривалою, отже, саме вона визначає продуктивність усього процесу переробки. Швидкість нагріву істотно обмежується термічними характеристиками полімерів. При цьому визначальну роль відіграють низька теплопровідність і схильність до термодеструкції, що спричинює необхідність пошуку оптимальних конструктивних рішень, які б забезпечили максимально можливі швидкості плавлення.

Розплав полімеру повинен транспортуватися, і в ньому необхідно створювати надлишковий тиск для продавлювання через формуючу фільєру або нагнітання в порожнину форми. Ця елементарна стадія цілком залежить від реологічних характеристик розплаву і чинить визначальний вплив на конструкцію переробного устаткування. Створення тиску і плавлення можуть відбуватися одночасно; обидві ці стадії можуть взаємодіяти одна з одною.

Розплав полімеру може піддаватися змішувальному впливу. Змішування розплаву провадиться з метою створення рівномірного розподілу температур або для одержання однорідної композиції (у тих випадках, коли в машину надходить суміш, а не чистий полімер).

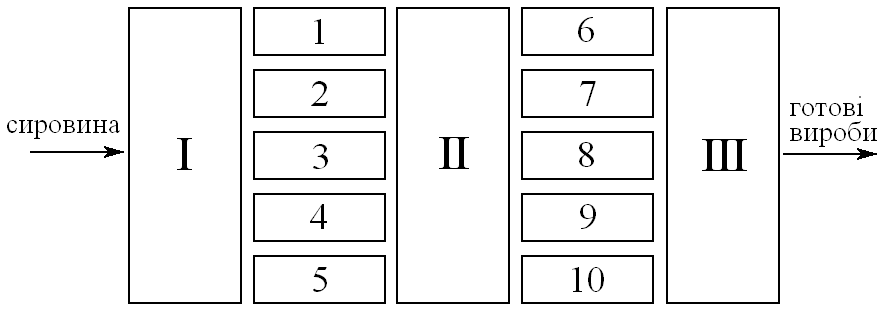

Запропонований метод поділу процесу переробки полімерів на елементарні стадії ілюструється схемою:

Рис. 2.1. Поділ процесу переробки полімерів на елементарні стадії

І – елементарні стадії: 1) переміщення твердих сипучих матеріалів;