Хонингование

Метод хонингования применяют для того, чтобы получить отверстия с высокой точностью и малой шероховатостью, а также для создания специфического микропрофиля обработанной поверхности в виде сетки. Такой профиль необходим для удержания на стенках отверстия смазки при работе машины, например двигателя внутреннего сгорания. Чаще всего обрабатывают сквозные и реже - ступенчатые отверстия, как правило, неподвижно закрепленных заготовок.

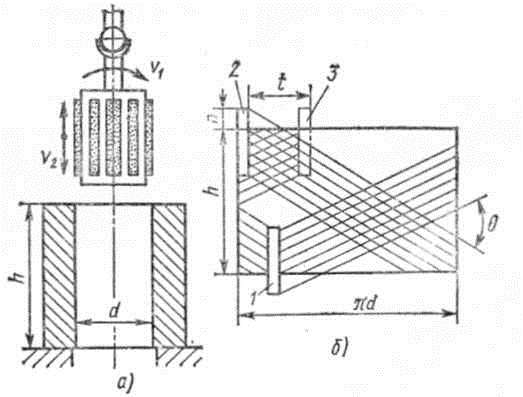

Поверхность заготовки обрабатывают мелкозернистыми абразивными брусками, которые закрепляют в хонинговальной головке - хоне, являющейся режущим инструментом. Инструмент вращается и одновременно возвратно-поступательно перемещается вдоль оси обрабатываемого отверстия (рис. 6.9.а). Отношение скоростей V1 и V2, указанных движений составляет 1-10 и определяет условия резания; V1 для заготовок из стали равна 45-60 м/мин, а из чугуна и бронзы 60-75 м/мин. Сочетание движений инструмента приводит к тому, что на обрабатываемой поверхности появляется сетка микроскопических винтовых царапин - следов перемещения абразивных зерен. Угол θ пересечения этих следов зависит от отношения скоростей, поэтому необходимый вид сетки на поверхности отверстия можно получать в ходе хонингования. На рис. 6.9.б дана развертка внутренней цилиндрической поверхности заготовки и схема образования сетки.

Крайние

нижнее 1 и верхнее 2 положение абразивных

брусков устанавливают так, что создается

перебег n. Перебег необходим

для того, чтобы образующие отверстия

были прямолинейными и отверстие имело

правильную геометрическую форму.

Совершая вращательное движение,

абразивные бруски при каждом двойном

ходе начинают Рис. 6.9 – Схема

хонингования

Крайние

нижнее 1 и верхнее 2 положение абразивных

брусков устанавливают так, что создается

перебег n. Перебег необходим

для того, чтобы образующие отверстия

были прямолинейными и отверстие имело

правильную геометрическую форму.

Совершая вращательное движение,

абразивные бруски при каждом двойном

ходе начинают Рис. 6.9 – Схема

хонингования

резание с нового положения 3 хона с учетом смещения i по углу, поэтому исключается наложение траекторий абразивных зерен.

Абразивные бруски всегда контактируют с обрабатываемой поверхностью, так как могут раздвигаться в радиальных направлениях механическими, гидравлическими или пневматическими устройствами. Величину давления брусков следует контролировать. Минимальное давление возникает при ультразвуковом хонинговании. В этом случае уменьшается засаливание брусков, так как частицы снятого металла легче отделяются от абразивов.

Методом хонингования исправляют такие погрешности предыдущей обработки, как овальность, конусность, нецилиндричность и другие, если общая величина снимаемого слоя не превосходит 0,01- 0,2 мм. Погрешности же расположения оси отверстия (например, увод ее или криволинейность) этим методом не исправляют. Различают предварительное и чистовое хонингование. Предварительное хонингование используют для исправления погрешностей предыдущей обработки, а чистовое - для получения малой шероховатости поверхности.

Хонинговальные бруски изготовляют из электрокорунда или карбида кремния, как правило, на керамической связке. Все шире применяют алмазное хонингование, главное преимущество которого состоит в эффективном исправлении погрешностей геометрической формы обрабатываемых отверстий, а также уменьшении износа брусков в 150-200 раз по сравнению с износом обычных абразивных брусков.

Число брусков в хонинговальной головке должно быть кратно трем, поэтому в головке всегда можно найти три бруска, которые будут обрабатывать реальную поверхность отверстия, имеющего погрешности формы от предыдущей обработки, и превращать ее в поверхность, близкую к круговому цилиндру. Процесс хонингования проводят при охлаждении зоны резания. Смазывающе-охлаждающими жидкостями являются керосин, смесь керосина (80-90%) и веретенного масла (20-10%), а также водно-мыльные эмульсии. Для выполнения операции хонингования используют одно- и многошпиндельные станки.