Абразивно-жидкостная отделка

О тделка

объемно-криволинейных, фасонных

поверхностей обычными методами связана

с большими технологическими трудностями.

Она требует использования сложных

кинематических схем станков и дорогого

режущего инструмента. Метод

абразивно-жидкостной отделки позволяет

решить задачу сравнительно просто.

тделка

объемно-криволинейных, фасонных

поверхностей обычными методами связана

с большими технологическими трудностями.

Она требует использования сложных

кинематических схем станков и дорогого

режущего инструмента. Метод

абразивно-жидкостной отделки позволяет

решить задачу сравнительно просто.

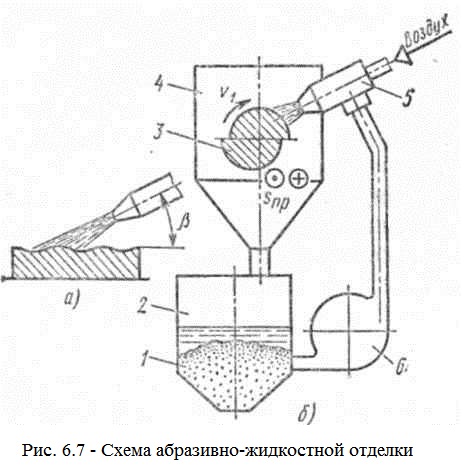

На обрабатываемую поверхность, имеющую следы предшествующей обработки, подается струя антикоррозионной жидкости со взвешенными частицами абразивного порошка (рис. 6.7.а). Водно-абразивная суспензия перемещается под давлением с большой скоростью. Частицы абразива ударяются о поверхность заготовки и сглаживают микронеровности, создавая эффект полирования. Интенсивность съема материала обрабатываемой заготовки регулируют зернистостью порошка, давлением струи и углом β. Изменяя скорость полета и размер абразивных свободных зерен, можно также увеличить или уменьшить степень пластической деформации и шероховатость поверхности. Одновременно с получением необходимого микрорельефа этот способ обработки создает полезное поверхностное упрочнение.

Жидкостная пленка, покрывающая обрабатываемую поверхность, играет очень важную роль. Абразивные зерна, попадающие на микровыступы, легко преодолевают ее сопротивление и удаляют металл. Те же зерна, которые попадают на впадины, встречают большее сопротивление жидкости, и съем материала замедляется, что уменьшает шероховатость поверхности. Водная эмульсия может подаваться на обрабатываемую поверхность совместно с воздухом. В качестве абразива часто применяют электрокорунд. Содержание абразива в суспензии составляет 30-35% по массе.

При жидкостном полировании обрабатываемая заготовка 3 сложного профиля перемещается в камере 4 так, чтобы все ее участки подверглись полированию (рис. 6.7.б). Абразивная суспензия 1, помещенная в баке 2, подается насосом 6 в рабочую камеру 4 через твердосплавное сопло 5. Отработанная суспензия падает обратно в бак 2 и может быть использована многократно. Метод жидкостного полирования может быть особенно успешно применен при обработке фасонных внутренних поверхностей. В этом случае сопло вводится в полость заготовки, которая совершает вращательные и поступательные перемещения в зависимости от профиля полируемой поверхности. Жидкостное полирование, так же как и полирование эластичными кругами и лентами, не повышает точность размеров и формы, а только уменьшает шероховатость поверхности.

Притирка поверхностей

Поверхности деталей машин, обработанные на металлорежущих станках, всегда имеют отклонения от правильных геометрических форм и заданных размеров. Эти отклонения могут иметь весьма малую величину. Волнистость, неплоскостность, нецилиндричность и другие погрешности, возникающие на заготовках после обработки и невидимые невооруженным глазом, могут быть уменьшены с помощью притирки (доводки). Этим методом можно получить наивысшую точность и малую шероховатость поверхности.

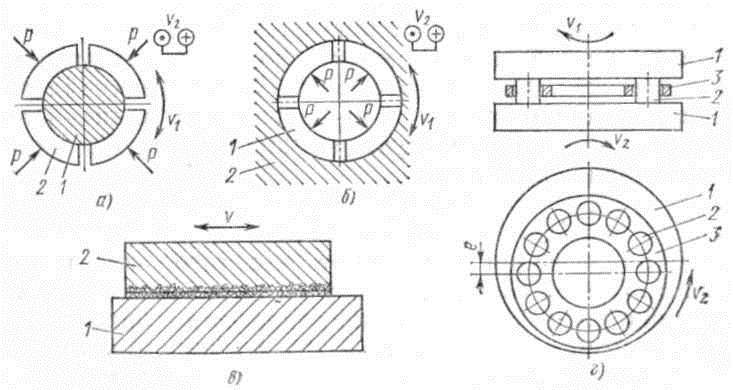

Процесс осуществляют с помощью притиров, которые должны иметь соответствующую геометрическую форму. На притир наносят притирочную пасту или мелкий абразивный порошок со связующей жидкостью. Материал притиров должен быть, как правило, мягче материала обрабатываемой заготовки. Паста или порошок (рис. 6.8.а) внедряются в поверхность притира 2 и удерживаются ею, но так, что при движении относительно заготовки 1 каждое абразивное зерно может снимать весьма малую стружку. Притир можно рассматривать как очень точный абразивный инструмент, зерна которого производят обработку всей или части поверхности заготовки одновременно.

Притир

или заготовка должны совершать движения

в разных направлениях. Наилучшие

результаты дает процесс, в ходе которого

траектории движения каждого зерна не

повторяются. Микронеровности сглаживаются

в результате совокупного химико-механического

воздействия на поверхность заготовки.

Вначале микронеровности соприкасаются

с притиром по малой контактной площади,

и срезаются только вершины микронеровностей.

Этот этап обработки характеризуется

большим давлением и пластическим

деформированием поверхности. С

увеличением контактной площади

уменьшается давление и снижается

толщина съема металла. На последнем

этапе обработки удаляются в основном

окисные пленки, образующиеся на

поверхности.

Притир

или заготовка должны совершать движения

в разных направлениях. Наилучшие

результаты дает процесс, в ходе которого

траектории движения каждого зерна не

повторяются. Микронеровности сглаживаются

в результате совокупного химико-механического

воздействия на поверхность заготовки.

Вначале микронеровности соприкасаются

с притиром по малой контактной площади,

и срезаются только вершины микронеровностей.

Этот этап обработки характеризуется

большим давлением и пластическим

деформированием поверхности. С

увеличением контактной площади

уменьшается давление и снижается

толщина съема металла. На последнем

этапе обработки удаляются в основном

окисные пленки, образующиеся на

поверхности.

Рис. 6.8 – Схемы процесса притирки

В качестве абразива для притирочной смеси берут порошок электрокорунда, карбида кремния, карбида бора, окиси хрома, окиси железа и др. Притирочные пасты состоят из абразивных порошков и химически активных веществ, например, олеиновой и стеариновой кислот, играющих роль одновременно связующего материала. Материалами притиров являются серый чугун, бронза, красная медь и дерево. В качестве связующей жидкости используют машинное масло, керосин, стеарин и вазелин.

При обработке наружной цилиндрической поверхности (рис. 6.8.а) притир 2 представляет собой втулку, имеющую ряд прорезей, которые необходимы для того, чтобы обеспечить под действием силы Р полное его прилегание к обрабатываемой поверхности. Притиру одновременно сообщают возвратно-вращательные движения со скоростями V1 и V2. Возможно также равномерное вращательное движение заготовки 1с наложением движения со скоростью V2. Аналогичные движения осуществляются при притирке отверстий (рис. 123, б), однако притир должен равномерно разжиматься под действием силы Р. Приведенные схемы притирки осуществляются как вручную, так и на металлорежущих станках, например, токарных.

Притирку плоских поверхностей можно производить также вручную (рис. 6.8.в) или на специальных доводочных станках (рис. 6.8.г). Заготовки 2 располагают между двумя чугунными дисками 1 в окнах сепаратора 3. Диски играют роль притиров и имеют плоские торцовые поверхности. Вращение дисков производится в противоположных направлениях и с разной частотой. Сепаратор располагают с эксцентриситетом е, поэтому при вращении дисков притираемые детали совершают сложные движения со скольжением, и снятие металла происходит одновременно с их параллельных торцов. Станок может быть использован и для доводки коротких цилиндрических деталей с отверстиями, с помощью которых они ориентируются в сепараторе.

Разновидностью притирки является доведение двух сопрягающихся в собранной машине деталей до нужной плотности контакта (в частности, для герметизации). Это осуществляется трением одной детали о поверхность другой при наличии в стыке абразивного порошка со связующей жидкостью. По окончании процесса детали промывают.