- •4.Выделение н-парафиновых углеводородов из нефтяных фракций с помощью цеолитов. Целевые направленности процесса. Характеристика стадий гидроочистки сырья, адсорбции и десорбции н-парафинов

- •1). Адсорбционное разделение при изомеризации

- •3). Депарафинизация бензина и кгф с целью получения н-парафинов (для нхс) и кондиционного топлива

- •6. Методы очистки выделенных из нефтяных фракций н-парафинов от примесей ароматических углеводородов Методы очистки выделенных из нефтяных фракций н-парафинов от примесей ароматических углеводородов.

- •7.Производство изопарафиновых углеводородов каталитической изомеризацией н-парафинов. Химизм и механизм изомеризации. Промышленные процессы и их основные показатели.

- •8. Технологическая схема процесса изомеризации н-бутана «Бутамер». Технологическая схема процесса изомеризации пентан-гексановой фракции фирмы British Petroleum.

- •11.Получение циклогексана каталитическим гидрированием бензола. Химизм и термодинамика процесса. Типы используемых катализаторов, требования к сырью.

- •12.Условия, показатели и технология процессов гидрирования бензола в циклогексан. Типы реакторов, методы теплоотвода. Схема гидрирования бензола в циклогексан в трубчатом реакторе.

- •Металлические катализаторы.

- •Сульфидные катализаторы

- •Технология

- •13. Схема процесса производства цг фирмы Atlantic Richfield. Схема гидрирования бензола в цг с рециркуляцией цг.

- •14. Схема гидрирования бензола в циклогексан с отводом тепла реакции поддувом циркулирующего газа.

- •15.Приципиальная технологическая схема установки по производству циклогексана по методу фин. Схема процесса пр-ва цг, разработанного фирмой Haines Associates.

- •20. Производство высших линейных олефинов каталитическим дегидрированием н-парафинов (химизм, термодинамика, условия и особенности технологии процесса). Процесс «Пакол-Олекс» фирмы uop.

- •21. Технологическая схема процесса «Пакол-Олекс».

- •22. Получение высших линейных а-олефинов каталитической олигомеризацией этилена в присутствии катализаторов Циглера. Химизм, технология, условия и показатели процессов.

- •23. Схема «Альфрен» с рециркуляцией AlR3. Схема производства линейных а-олефинов с чётным числом углеродных атомов методом фирмы Gulf Research.

- •24.Получение высших линейных а-олефинов олигомеризацией этилена в присутствии комплексных металлоорганических катализаторов. Условия и технология процесса.

- •25. Схема получения высших линейных а-олефинов низкотемпературной олигомеризацией этилена методом фирмы Mitsui Petrochemical.

- •26.Получение высших линейных а-олефинов и олефинов нормального строения с внутренним положением двойных связей методом фирмы Shell (схема с блоками изомеризации и диспропорционирования олефинов).

- •30.Технологическая схема дегидрирования этилбензола(1). Технологическая схема дегидрирования изопропилбензола(2).

- •1) Рис. 120. Техн схема производства стирола. Аппараты :

- •2) Рис. 86. Техн схема производства альфа-метилстирола. Аппараты :

- •31. Принципиальные схемы разделения катализатов дегидрирования эб и ипб.

- •31. Применение стирола и альфа-метилстирола

- •35. Разделение ароматических углеводородов с6-с8. Проблемы разделения фракции с8. Выделение п-ксилола методами фракционной кристаллизации и адсорбции цеолитами..

- •37Схема фракционной кристаллизации. Рис. 5.25.

- •36. Поточная схема производства и разделения ароматики.

- •1)Процесс фирмы ici

- •39.Процесс «xis» (включая его технологическую схему).

- •40.Изомеризация алкилароматических углеводородов. Процесс «Octafming» (условия,, показатели, технологическая схема). Процесс «Isomar».

- •42.Катализаторы, условия и показатели процесса каталитического гидродеалкилирования толуола (и ксилолов). Технология гидродеалкилирования. Типы реакторов, способы теплоотвода.

- •43 Схема уст термического гда толуола по методу фирмы Мицубиси Схема процесса кат гидродеалкилирования толуола

- •44.Гидродеалкилирование бензина пиролиза. Схема переработки пиролизного бензина с получением ароматических углеводородов.

- •46 Схема установки гда бензина пиролиза (had)

- •48.Показатели процессов термического и каталитического гидродеалкилирования алкилнафталинов. Схема процесса «Юнидак». Схема полочного реактора и температурная кривая гидродеалкилирования.

- •49.Производство бензола и нафталина конверсией водяным паром соответствующих алкилароматических углеводородов (химизм, катализаторы, условия и показатели процессов).

- •49.Производство бензола и нафталина конверсией водяным паром соответствующих алкилароматических углеводородов (химизм, катализаторы, условия и показатели процессов).

- •50.Каталитическое диспропорционирование алкилароматических углеводородов. Химизм, катализаторы, условия, технология и показатели процессов диспропорционирования толуола.

- •53.Условия, технология и показатели процесса алкилирования бензола пропиленом в присутствии а1с1з.

- •54. Принципиальная схема алкилирования бензола пропиленом. Общий вид алкилатора. Схема разделения алкилата.

- •55.Получение изопропилбензола алкилированием бензола пропиленом на твердом фосфорнокислотном катализаторе. Условия, технология, показатели, преимущества и недостатки процесса.

- •57.Производство высших алкилбензолов алкилированием бензола высшими олефинами (или высшими хлорпарафинами). Условия, технология и показатели процесса. Схема разделения алкилата.

- •58. Основные направления химической переработки ароматики

- •Инициирование

- •Продолжение цепи

- •Вырожденное разветвление

- •Обрыв цепи

- •68. Технология (типы реакторов, способы отвода тепла), условия, показатели стадии окисления ипб в гп ипб. Способы разделения оксидата.

- •70. Технологическая схема стадии окисления ипб и кислотного разложения гп ипб.Применение гп ипб, фенола и ацетона.

- •71. Получение бензойной кислоты жидкофазным окислением толуола. Химизм, механизм, условия и показатели процесса. Технологическая схема производства бензойной кислоты окислением толуола.

- •72. Жидкофазное окисление п-ксилола в терефталевую кислоту. Химизм, катализаторы, условия, технология и показатели двухстадийного совмещённого процесса.

- •73. Окисление циклогексана в смесь циклогексанона и циклогексанола в присутствии солей кобальта. Химизм, условия, технология и показатели процесса. Применение циклогексанона.

- •73.(Продолжение) Окисление циклогексана в смесь циклогексанола и циклогексанона в присутствии борной кислоты. Химизм, условия, технология и показатели процесса.

- •74. Окисление циклогексана в адипиновую кислоту. Химизм, катализаторы, условия, технология и показатели второй стадии двухстадийного процесса.

- •75. Газофазное окисление нафталина и о-ксилола во фталевый ангидрид. Химизм, катализаторы, условия, показатели, технология.

- •76. Газофазное окисление бензола в малеиновый ангидрида. Химизм, катализаторы, условия, показатели, тезнология.

- •77. Производство вжс каталитическим гидрированием сжк и их эфиров.

- •78. Технология гидрирования эфиров сжк. Стадии промышленного процесса. Принципиальная технологическая схема гидрирования метиловых эфиров сжк в реакторах со стационарным слоем катализатора.

- •79. Технологическая схема прямого гидрирования сжк в высшие спирты в суспендированном слое.

- •81. Выделение вжс из вторых неомыляемых производства сжк. Сырьевая база. Методы выделения и их сущность. Условия и показатели процесса.

- •83. Производство вжс алюминийорганическим синтезом. Стадии промышленного процесса. Их химизм, условия, технология, показатели.

- •1. Синтез триалкилалюминия осуществляется 3 способами:

- •84. Поточная схема получения вжс алюминийорганическим синтезом. Применение вжс.

- •85. Структура молекул пав

- •86. Физико-химич основы и мех-м действия пав и Моющ вешеств

- •88. Схема пр-ва Сульфонола нп-3

- •90. Схема получения альфа-олефинсульфонатов.

- •97. Технологическая схема получения алкилсульфонатов натрия сульфоокислением н-парафинов.

- •98. Схема производства вторичных алкилсульфатов натрия

- •99. Схема сульфатирования спиртов или сульфирования алкилбензолов фирмы Balestra.

85. Структура молекул пав

86. Физико-химич основы и мех-м действия пав и Моющ вешеств

1 - гидрофобная часть; 2 - гидрофильнаи часть.

действие синтетических моющих веществ является результатом сложных физико-химической сущности этих процессов затруднено из за наличия сложного комплекса явлений, происходящих в водных растворах син тетичесних моющих веществ на границе раздела фаз; эти явлении определяются в первую очередь строением молекулы поверхност но-активных веществ.

Строение молекулы поверхностно-активного вещества. Незави симо от того, относятся поверхностно-активные вещества к классу ионогенных или неионогенных соединений, для них характерна лифильная асим~етричная молекула, состоящая из двух резко вы. ражеиных частеи: полярной - гидрофильной, имеющей большо сродство к воде (растворимой в ней), инеполярной - гидрофобной (рис. 9.3). Эти молекулы располагаются в поверхностном сло раствора так, что гидрофильная группа обращена к воде, а гидрофобная - к менее полярной фазе. Гидрофильная часть со. держит в основном анионы, например кислотные остатки (-SОз, -ОSОз, -СОО-), или многократно повторяющиеся звенья - полиоксиэтиленовые (СН2СН2О) п и некоторые другие. ГидроФ?бная часть преоДставляет собой в большинстве случаев длинныи углеводородныв радикал - жирный или жирно-ароматический, состоящий из 10-18 углеродных атомов с длиной цепи (15-23) 10-8 см.

Такая структура молекулы и определяет все свойства поверх. ностно-активных веществ, прежде всего поверхностную активность - способность адсорбироваться на поверхностях раздела разных фаз, образовывать на этих поверхностях ориентирован. ные адсорбционные слои и, как следствие такой адсорбции, по~ижать поверхност~ое натяжение. Если с гидрофильной труппои связан небольшои радикал - метил, этил или пропил, такое соединение н~цело растворяется в воде и практически не обладает поверхностнои активностью. Если же радикал достаточно велик (C1o-C18), полного растворения не происходит, а образуется система, имеюощая полуколлоидный характер, т. е. являющаяся про. межуточнои между истинным и коллоидным раствором.

В такой системе имеется три вида частиц - неогранические ионы, длинноцепочные поверхностно-активные органические ионы и мицеллы, Т. е. агрегаты ионизированных и неиониэированных молекул поверхностно-активного вещества. Все эти частицы находятся ов равновесии, опреД:ляемом природой гидрофильных групп, длинои гидрофобных цепеи, концентрацией растворенного поверхностно-аоктивного вещества, температурой, наличием растворимых примесеи и т. д.

Образование мицелл из отдельных молекул начинается при достижении так называемой критической концентрации мицеллообразования (ККМ), обозначаемой Сг. В разбавленных растворах, обычно применяемых на практике, такие мицеллы представляют собой сферические агрегаты из 50-100 плотно упакованных моле.

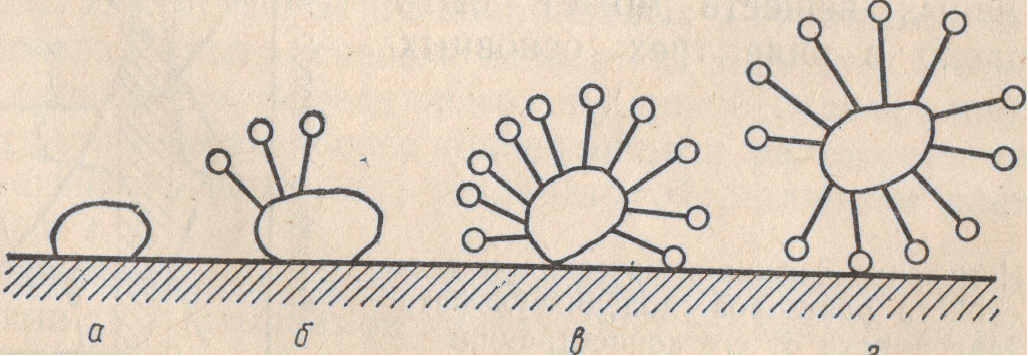

кул (ионов) И имеют диаметр, равный удвоенной длине гидрофобной части молекулы, т. е. (30-50) 10-8 см. Схематически строение мицелл показано на рис. 9.4.

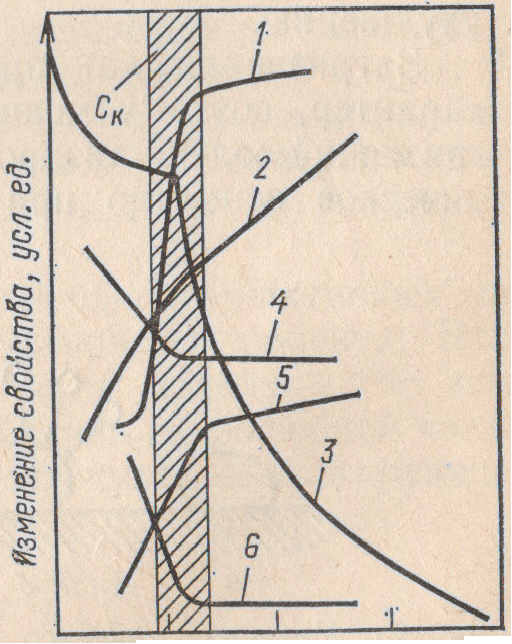

Мицеллообразование . в разбаВJIенных растворах развивается в очень узкой области концентраций, в которой наблюдается резкое изменение не только объемных свойств этих растворов (плотность, электропроводность), но и поверхностных (моющее действие, поверхностное натяжение) (рис. 9.5). Поэтому изменение любого из этих свойств может быть положено в основу определения критической концентрации мицеллообразования, играющей важную роль при оценке поверхностно-активных веществ.

Механизм действия синтетических моющих веществ. Современ-

пые представления О механизме МОl9щего действия разработаны

акад,

П. А. Ребиндером и его школои. Моющее

действие представляет собой комплекс

сложных физико-химических процессов,

связанных с целым рядом факторов. По

современным представлениям, моющее

действие поверх но-

акад,

П. А. Ребиндером и его школои. Моющее

действие представляет собой комплекс

сложных физико-химических процессов,

связанных с целым рядом факторов. По

современным представлениям, моющее

действие поверх но-

тно-активных веществ может быть lIредставлено в виде трех основных стадий:

Рис. 9.5. Изменение физико-химических и техиических свойств растворов додецилсульфата натрия в зависимости от его концеитрвции:

J - моющее действие; 2 - плотность; 3 - электропроIIQДНОСТЬ; 4 - поверхностное натяжение (раствор воздух): 5 - осмотическое давление; 6 - межфазное натяжение (водный раствор - углеводородная фаза).

\ 1) смачивание водным раствором поверхностно-активных веществ поверхности загрязненного материала;

2) удаление загрязнения с поверхности путем солюбилизации, эмульгирования, днспергирования, суспендирован ия и расклинивающего действия ПАВ на границе раздела поверхность - загрязнение - водный раствор ПАВ;

3) удержание загрязнения в объеме моющего раствора и удаление его из моющей ванны в суспендированном, эмульгированном или солюбилизирова нном состоянии.

Синтетические моющие вещества на поверхности раздела фаз образуют адсорбционные слои, менее прочные, чем в случае жиро. вых мыл, И В ряде случаев не способны обеспечивать сильную стабилизацию частиц загрязнений. Этим и объясняется необходимость введения в синтетические моющие композиции различных добавок, повышающих стабилизацию.

Механизм моющего действия упрощенно показав на рис. 9.6.

Молекулы мо щего вещества благодаря своей ДИфИЛЬНости адсор§ируются на частице загрязнения. Так как загрязнение имеет неполярный (жировой) характер, гидрофобные части молекул направлены в сторону загрязнения. За счет адсорбции на поверхности раздела фаз загрязнение - раствор молекулы Моющего вещества резко уменьшают поверхностное натяжение, что Ускоряет смачивание и проникновение раствора в зазор между частицами загрязнений и очищаемой поверхностью. Создание хорошо гидратированного адсорбционного слоя обусловливает возникновение расклинивающего давлени~, отрыв частиц загрязнения от поверхности и переход их в моюшин раствор.

Моющая способность поверхностно-активных веществ возрастает с увеличением числа углеродных атомов в молекуле; для алкиларилпроизводных наличие бензольного кольца эквивалентно 4 атомам углерода в прямой цепи. Однако увеличение числа атомов С в молекуле сверх 18 оказывает весьма незначительное влияние на моющее действие, а при С22 и выше приводит даже к его ухудшению.

Загряэнення, как правило, uносят жировой, т. е. органический, характер, поэтому моющее деиствие связано со способностью загрязнений солюбилизироваться в растворах моющих веществ. Органическое вещество при солюбилизации входит внутрь II1J.1целлы

Моющее действие поверхностно-активных веществ связано, как уже говорилось, с целым рядом процессов, к которым отнuосятся смачивание, образование эмульсий, диспергирующее деистви;, создание защитных слоев, препятствующих осе~анию загрязнении, пенообразование и т. д. Все эти явления в тои или инои степени обусловлены структурой молекулы моющего вещества.

С м а ч и в а н и е. Под смачиванием понимают вытеснение жидкой фазой какой-либо другой фазы из твердого тела или жидкости. Типичным процессом смачивания является удаление воздуха из ткани при помощи воды или водного раствора моющего вещества. Смачивание зависит от поверхностного натяжения: чем меньше натяжение, тем лучше протекает смачивание. Следовательно, наилучшими смачивающими свойствами должны о?,ладать пов:рхностно-активные вещества с сильно разветвленнои структурои, так как они наиболее эффективно снижают поверхностное натяжение.

Смачивающая способность раствора моющего вещества оценивается по времени (т, в секундах), за которое образец ткани, помещенной на поверхность раствора, погрузится в раствор. Зависимость 't от числа углеродных атомов nс в молекуле моющего вещества показана ниже:

Э м у л ь г и р у ю щ а я с п о с о б н о с т ь поверхностно-активных веществ характеризуется их способностью переводить жидкие частицы загрязнений с поверхности загрязненного материала в состояние водных эмульсий.

Эмульгирование во всех случаях, за исключением самопрои~вольно образующихся (за счет броуновского движения) эмульсии, требует механического воздействия для раздробления жидких фаз. Процессу эмульгирования способствует снижение поверхностного натяжения на границе раздела двух фаз, для чего и вводят поверхностно-активные вещества.

На эмульгирующую способность поверхностно-активных веществ большое влияние оказывает структура их молекул. Если рассматривать влияние гидрофильнои части молекулы, ~o окажется, что при прочих равных условиях (длина гидрофобнои части, пасположение гидрофильной группы в молекуле) эмульгирующая способностъ возрастает в следующем порядке:

-соон < -оsозн < -sозн

Влияние гидрофобной части сводится к тому, что с увеличением ее длины эмульгирующие свойства достигают максимума (при 12-13 углеродных атомах), а заетме уменьшаются; разветвление гидрофобной части увеличивает эмульгирующую способность.

Образование эмульсий и их стабильность зависят от многих факторов (разность плотнойстей фаз, добавление электролитов и т.д.). Поэтому в ПАВы, используемые в качестве эмульгаторов, вводят различные добавки, способстующие образованию и стабилизации эмульсий.

Диспергирующее действие ПАВ характеризуется их способностью раздроблять и переводить в водный раствор твердые частицы загрязнений в виде суспензий. Суспендирубшая способность возрастает с удлинением гидрофобной части молекулы. При этом проявляется щащитное действие АВ, которые предотвращают агломерацию коллоилных частиц благодаря образованию на суспендированных частицых двойного электр слоя. Таким образом, диспергирующее действие ПАВ совпадает с их моющим действием

Способность удерживать загрязнения является очень важным свойством моющих веществ, так как это предотвращает повторное осаждение удаленного загрязнения на очищаемой поверхности. Большинство СМВ удерживет загрязнения в растовре хуже, чем жировые мыла. Способность удерживать загрязнения возрастает с удлинением гидрофобной части молекулы, но снижается при переходе от сульфата к сульфонату; разветвление гидрофобной части также снижает эту способность. Наибольшей способностью удерживать загрязнения обладают НЕИОНОГЕННЫЕ моющие вещества, в этом отношении они практически не уступают жировым мылам, а иногда и превосходят их. С возрастанием температуры раствора эта способность снижается.

Для улчушения способности удерживать загрязнения к СМВ добавляют различные компоненты, прежде всего карбоксиметилцеллюлозу.

Пенообразующая способность обусловлена ориентированной адсорбцией молекул ПАВ на границе его водного раствора и воздуха: за счет того, что воздух является неполярной средой, гидрофобные части молекул направлены в сторону воздуха, а гидрофильные - в сторону раствора. Такая ориентированная адсорбция приводит к снижению поверхностного натяжения, при диспергировании воздуха в водном растворе моющего вещества образуется обильная пена.

Разветвление гидрофобной части молекулы моющ вещества ухудшает пенообр св-ва. Ранее пенообр-е отождествлялось с моющим действием. Сейчас однако твердо установлено, что хотя пена и играет известную роль в удерживании диспергированного загрязнения и в накапливании его в пене, т.е. в косвенном увеличении способности удерживать загрязнения, однако пенообразование не является специфической характеристикой моющего действия. Так, неионогенные моющие вещества в ряде случаев обладают весьма незначительной пенообразующей способностью, но тем не менее имеют хорошие моющие свойства.