- •4.Выделение н-парафиновых углеводородов из нефтяных фракций с помощью цеолитов. Целевые направленности процесса. Характеристика стадий гидроочистки сырья, адсорбции и десорбции н-парафинов

- •1). Адсорбционное разделение при изомеризации

- •3). Депарафинизация бензина и кгф с целью получения н-парафинов (для нхс) и кондиционного топлива

- •6. Методы очистки выделенных из нефтяных фракций н-парафинов от примесей ароматических углеводородов Методы очистки выделенных из нефтяных фракций н-парафинов от примесей ароматических углеводородов.

- •7.Производство изопарафиновых углеводородов каталитической изомеризацией н-парафинов. Химизм и механизм изомеризации. Промышленные процессы и их основные показатели.

- •8. Технологическая схема процесса изомеризации н-бутана «Бутамер». Технологическая схема процесса изомеризации пентан-гексановой фракции фирмы British Petroleum.

- •11.Получение циклогексана каталитическим гидрированием бензола. Химизм и термодинамика процесса. Типы используемых катализаторов, требования к сырью.

- •12.Условия, показатели и технология процессов гидрирования бензола в циклогексан. Типы реакторов, методы теплоотвода. Схема гидрирования бензола в циклогексан в трубчатом реакторе.

- •Металлические катализаторы.

- •Сульфидные катализаторы

- •Технология

- •13. Схема процесса производства цг фирмы Atlantic Richfield. Схема гидрирования бензола в цг с рециркуляцией цг.

- •14. Схема гидрирования бензола в циклогексан с отводом тепла реакции поддувом циркулирующего газа.

- •15.Приципиальная технологическая схема установки по производству циклогексана по методу фин. Схема процесса пр-ва цг, разработанного фирмой Haines Associates.

- •20. Производство высших линейных олефинов каталитическим дегидрированием н-парафинов (химизм, термодинамика, условия и особенности технологии процесса). Процесс «Пакол-Олекс» фирмы uop.

- •21. Технологическая схема процесса «Пакол-Олекс».

- •22. Получение высших линейных а-олефинов каталитической олигомеризацией этилена в присутствии катализаторов Циглера. Химизм, технология, условия и показатели процессов.

- •23. Схема «Альфрен» с рециркуляцией AlR3. Схема производства линейных а-олефинов с чётным числом углеродных атомов методом фирмы Gulf Research.

- •24.Получение высших линейных а-олефинов олигомеризацией этилена в присутствии комплексных металлоорганических катализаторов. Условия и технология процесса.

- •25. Схема получения высших линейных а-олефинов низкотемпературной олигомеризацией этилена методом фирмы Mitsui Petrochemical.

- •26.Получение высших линейных а-олефинов и олефинов нормального строения с внутренним положением двойных связей методом фирмы Shell (схема с блоками изомеризации и диспропорционирования олефинов).

- •30.Технологическая схема дегидрирования этилбензола(1). Технологическая схема дегидрирования изопропилбензола(2).

- •1) Рис. 120. Техн схема производства стирола. Аппараты :

- •2) Рис. 86. Техн схема производства альфа-метилстирола. Аппараты :

- •31. Принципиальные схемы разделения катализатов дегидрирования эб и ипб.

- •31. Применение стирола и альфа-метилстирола

- •35. Разделение ароматических углеводородов с6-с8. Проблемы разделения фракции с8. Выделение п-ксилола методами фракционной кристаллизации и адсорбции цеолитами..

- •37Схема фракционной кристаллизации. Рис. 5.25.

- •36. Поточная схема производства и разделения ароматики.

- •1)Процесс фирмы ici

- •39.Процесс «xis» (включая его технологическую схему).

- •40.Изомеризация алкилароматических углеводородов. Процесс «Octafming» (условия,, показатели, технологическая схема). Процесс «Isomar».

- •42.Катализаторы, условия и показатели процесса каталитического гидродеалкилирования толуола (и ксилолов). Технология гидродеалкилирования. Типы реакторов, способы теплоотвода.

- •43 Схема уст термического гда толуола по методу фирмы Мицубиси Схема процесса кат гидродеалкилирования толуола

- •44.Гидродеалкилирование бензина пиролиза. Схема переработки пиролизного бензина с получением ароматических углеводородов.

- •46 Схема установки гда бензина пиролиза (had)

- •48.Показатели процессов термического и каталитического гидродеалкилирования алкилнафталинов. Схема процесса «Юнидак». Схема полочного реактора и температурная кривая гидродеалкилирования.

- •49.Производство бензола и нафталина конверсией водяным паром соответствующих алкилароматических углеводородов (химизм, катализаторы, условия и показатели процессов).

- •49.Производство бензола и нафталина конверсией водяным паром соответствующих алкилароматических углеводородов (химизм, катализаторы, условия и показатели процессов).

- •50.Каталитическое диспропорционирование алкилароматических углеводородов. Химизм, катализаторы, условия, технология и показатели процессов диспропорционирования толуола.

- •53.Условия, технология и показатели процесса алкилирования бензола пропиленом в присутствии а1с1з.

- •54. Принципиальная схема алкилирования бензола пропиленом. Общий вид алкилатора. Схема разделения алкилата.

- •55.Получение изопропилбензола алкилированием бензола пропиленом на твердом фосфорнокислотном катализаторе. Условия, технология, показатели, преимущества и недостатки процесса.

- •57.Производство высших алкилбензолов алкилированием бензола высшими олефинами (или высшими хлорпарафинами). Условия, технология и показатели процесса. Схема разделения алкилата.

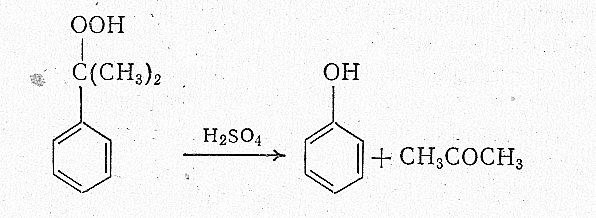

- •58. Основные направления химической переработки ароматики

- •Инициирование

- •Продолжение цепи

- •Вырожденное разветвление

- •Обрыв цепи

- •68. Технология (типы реакторов, способы отвода тепла), условия, показатели стадии окисления ипб в гп ипб. Способы разделения оксидата.

- •70. Технологическая схема стадии окисления ипб и кислотного разложения гп ипб.Применение гп ипб, фенола и ацетона.

- •71. Получение бензойной кислоты жидкофазным окислением толуола. Химизм, механизм, условия и показатели процесса. Технологическая схема производства бензойной кислоты окислением толуола.

- •72. Жидкофазное окисление п-ксилола в терефталевую кислоту. Химизм, катализаторы, условия, технология и показатели двухстадийного совмещённого процесса.

- •73. Окисление циклогексана в смесь циклогексанона и циклогексанола в присутствии солей кобальта. Химизм, условия, технология и показатели процесса. Применение циклогексанона.

- •73.(Продолжение) Окисление циклогексана в смесь циклогексанола и циклогексанона в присутствии борной кислоты. Химизм, условия, технология и показатели процесса.

- •74. Окисление циклогексана в адипиновую кислоту. Химизм, катализаторы, условия, технология и показатели второй стадии двухстадийного процесса.

- •75. Газофазное окисление нафталина и о-ксилола во фталевый ангидрид. Химизм, катализаторы, условия, показатели, технология.

- •76. Газофазное окисление бензола в малеиновый ангидрида. Химизм, катализаторы, условия, показатели, тезнология.

- •77. Производство вжс каталитическим гидрированием сжк и их эфиров.

- •78. Технология гидрирования эфиров сжк. Стадии промышленного процесса. Принципиальная технологическая схема гидрирования метиловых эфиров сжк в реакторах со стационарным слоем катализатора.

- •79. Технологическая схема прямого гидрирования сжк в высшие спирты в суспендированном слое.

- •81. Выделение вжс из вторых неомыляемых производства сжк. Сырьевая база. Методы выделения и их сущность. Условия и показатели процесса.

- •83. Производство вжс алюминийорганическим синтезом. Стадии промышленного процесса. Их химизм, условия, технология, показатели.

- •1. Синтез триалкилалюминия осуществляется 3 способами:

- •84. Поточная схема получения вжс алюминийорганическим синтезом. Применение вжс.

- •85. Структура молекул пав

- •86. Физико-химич основы и мех-м действия пав и Моющ вешеств

- •88. Схема пр-ва Сульфонола нп-3

- •90. Схема получения альфа-олефинсульфонатов.

- •97. Технологическая схема получения алкилсульфонатов натрия сульфоокислением н-парафинов.

- •98. Схема производства вторичных алкилсульфатов натрия

- •99. Схема сульфатирования спиртов или сульфирования алкилбензолов фирмы Balestra.

Инициирование

С 6H5

– СН(СН3)2

+ О2

+ С6H5CH(CH3)2

C6H5C(CH3)2

+ H2O2

+ C6H5C(CH3)2

(1)

6H5

– СН(СН3)2

+ О2

+ С6H5CH(CH3)2

C6H5C(CH3)2

+ H2O2

+ C6H5C(CH3)2

(1)

Продолжение цепи

CH3

CH3

С

6H5С(СH3)2

+

O2

C6H5COO

(2)

6H5С(СH3)2

+

O2

C6H5COO

(2)

CH3

Гидропероксид образуется в результате взаимодействия пероксирадикала с исходным ИПБ

CH3 CH3

C6H5 COO + C6H5CH(CH3)2 C6H5 COOH +C6H5C(CH3)2 (3)

CH3 CH3

Пероксирадикал может параллельно распадаться с образованием ацетофенона

CH3

С 6H5COO C6H5COCH3 + CH3O (4)

CH3

Образующийся метоксирадикал взаимодействует с ИПБ

С H3O + C6H5CH(CH3)2 CH3OH + C6H5C(CH3)2 (5)

Метиловый спирт обычно окисляется дальше

CH3OH O2 CH2O O2 HCOOH O2 CO2 + H2O

Вырожденное разветвление

Разветвление цепи происходит в результате термического распада гидроперекиси

CH3

CH3

CH3

CH3

С 6H5COOH C6H5CO + OH (6)

CH3 CH3

CH3

CH3

CH3

CH3

C 6H5CO + C6H5CH(CH3)2 C6H5COH + C6H5C(CH3)2 (7)

CH3 CH3

Образуется диметилфенилкарбинол – основной побочный продукт процесса.

OH + C6H5CH(CH3)2 H2O + C6H5C(CH3)2 (8)

Образовавшийся радикал может взаимодействовать с гидропероксидом

CH3

CH3

CH3

CH3

CH3

CH3

С

6H5C(CH3)2

+ C6H5COOH

C6H5COH

+ C6H5CO

(9)

6H5C(CH3)2

+ C6H5COOH

C6H5COH

+ C6H5CO

(9)

CH3 CH3 CH3

Реакция (9) – один из основных маршрутов образования диметилфенилкарбинола.

Кроме того, возможна еще следующая реакция

CH3

С 6H5CO C6H5COCH3 + CH3 (10)

CH3

Обрыв цепи

CH3 CH3

2 С6H5C(CH3)2 C6H5C CC6H5 (11)

CH3 CH3

CH3 CH3 CH3

2C6H5COO C6H5COOCC6H5 + O2 (12)

CH3 CH3 CH3

Большое влияние на обрыв цепи и на скорость окисления могут оказывать ингибиторы. Ингибиторами являются кислые продукты, например HCOOH, фенол, сернистые и ненасыщенные соединения.

68. Технология (типы реакторов, способы отвода тепла), условия, показатели стадии окисления ипб в гп ипб. Способы разделения оксидата.

В промышленных условиях инициатором процесса окисления может служить сам гидропероксид ИПБ. Его концентрация в исходной смеси обычно составляет 2,5-5%. Окисление проводят в гомогенной среде при след условиях:

Температура, оС … 110-130

Давление, МПа …. 0,29-0,49

Скорость окисления 5-7% гидропероксида в час

В процессе окисления по мере накопления гидропероксида начинается частичный его распад, который становится особенно заметным при содержании гидропероксида в реакционной массе ~ 18 % и более. Поскольку распаду гидропероксида способствует повышенная температура, очень важно, чтобы в конце зоны реакции температура не превышала 110—120 °С. При высоких температурах может идти распад гидропероксида со взрывом. Количество продуктов распада колеблется от 0,5 до 5 % (в зависимости от условий окисления и конечной концентрации гидропероксида).

Для окисления изопропилбензола применяют реакторы следующих типов;

реакторы колонного типа;

реакторы с перемешивающим устройством;

реакторы эрлифтного типа.

Р еактор

колонного типа

представляет

собой секционированную

колонну с барботажными

тарелками.

На

каждой тарелке

расположен змеевик водяного

охлаждения для отвода теплоты

реакции, составляющей около 1970

кДж на 1 кг превращенного изопропилбензола.

Изопропилбензол подается на верхнюю

тарелку и по

сливным трубам перетекает на нижележащие

тарелки. Воздух поступает

под нижнюю тарелку и поднимается

вверх, барботируя через

слой жидкости на каждой тарелке.

Температуру на каждой тарелке

регулируют подачей воды в змеевик.

Число секций окисления достигает

8—9.

еактор

колонного типа

представляет

собой секционированную

колонну с барботажными

тарелками.

На

каждой тарелке

расположен змеевик водяного

охлаждения для отвода теплоты

реакции, составляющей около 1970

кДж на 1 кг превращенного изопропилбензола.

Изопропилбензол подается на верхнюю

тарелку и по

сливным трубам перетекает на нижележащие

тарелки. Воздух поступает

под нижнюю тарелку и поднимается

вверх, барботируя через

слой жидкости на каждой тарелке.

Температуру на каждой тарелке

регулируют подачей воды в змеевик.

Число секций окисления достигает

8—9.

Р еакторы

эрлифтного

типа.

Принцип

работы такого

реактора основан

на разности плотностей аэрированного

и

неаэрированного столбов

жидкости в реакторе, состоящем

из двух сообщающихся сосудов. В эрлифт

снизу подается

распыленный воздух, который барботирует

через слой жидкости

в виде мелких пузырьков. ИПБ поступает

в нижнюю

часть неаэрированного слоя. Благодаря

разности плотностей происходит

«выталкивание» более легкой жидкости

тяжелой. В эрлифте

происходит окисление изопропилбензола.

Реакционная масса

через верх эрлифта перетекает в

неаэрированный слой и выводится.

Отработанный воздух отделяется в верхней

части аппарата. Реакторы

эрлифтного типа также располагают в

виде каскада.

еакторы

эрлифтного

типа.

Принцип

работы такого

реактора основан

на разности плотностей аэрированного

и

неаэрированного столбов

жидкости в реакторе, состоящем

из двух сообщающихся сосудов. В эрлифт

снизу подается

распыленный воздух, который барботирует

через слой жидкости

в виде мелких пузырьков. ИПБ поступает

в нижнюю

часть неаэрированного слоя. Благодаря

разности плотностей происходит

«выталкивание» более легкой жидкости

тяжелой. В эрлифте

происходит окисление изопропилбензола.

Реакционная масса

через верх эрлифта перетекает в

неаэрированный слой и выводится.

Отработанный воздух отделяется в верхней

части аппарата. Реакторы

эрлифтного типа также располагают в

виде каскада.

Реакторы с перемешивающим устройством располагают в виде каскада. ИПБ поступает в первый реактор, далее реакционная масса последовательно перетекает из реактора в реактор, а воздух подастся ступенчато в каждый реактор.

Преимущество реактора колонного типа заключается в его компактности. Применение такого реактора позволяет регулировать работу только одного аппарата. Преимуществом каскада реакторов с перемешивающим устройством является простота их конструкции. Благодаря ступенчатой подаче воздуха легкие продукты распада—муравьиная кислота и формальдегид, являющиеся ингибиторами окисления, не попадают вместе с воздухом с последующих ступеней окисления па первые, как это происходит в противоточной колонне.

Выделение гидропероксида из реакционной массы должно осуществляться в очень мягких условиях (начинает разлагаться с заметной скоростью при 145 °С, причем разложение сопровождается саморазогреванием). Гидропероксид изопропилбензола может быть извлечен из реакционной массы окисления химическим или физическим методами.

В первом случае гидропероксид путем

обработки раствором едкого

натра превращают в твердую натриевую

соль

которую затем отфильтровывают. Для

удаления увлеченного осадком

маточного раствора соль промывают

легким растворителем или

растворяют в воде. Из водно-щелочного

раствора гидропероксид

выделяют в виде мутного маслянистого

слоя путем пропускания

через раствор диоксида углерода. Таким

путем получается 97—98%-ный

технический гидропероксид.

первом случае гидропероксид путем

обработки раствором едкого

натра превращают в твердую натриевую

соль

которую затем отфильтровывают. Для

удаления увлеченного осадком

маточного раствора соль промывают

легким растворителем или

растворяют в воде. Из водно-щелочного

раствора гидропероксид

выделяют в виде мутного маслянистого

слоя путем пропускания

через раствор диоксида углерода. Таким

путем получается 97—98%-ный

технический гидропероксид.

Физический метод выделения сводится к концентрированию гидропероксида перегонкой. Реакционная масса после окисления подвергается двухступенчатой ректификации в вакууме для отгонки не прореагировавшего изопропилбензола и воды (концентрированный гидропероксид содержит 90—93% основного вещества).

Технико-экономическое сравнение двух методов выделения гидропероксида изопропилбензола показало, что физический метод обладает бесспорными преимуществами.

Потоки I-Воздух, II-ИПБ, III- свежий ИПБ, IV-а-метилстирольная фрация на переработку, V-смола на переработку, VI-товарный ацетон, VII-углеводороды, VIII-товарный фенол, IX-смола на переработку.

Аппараты. 1-подогреватель воздуха, 2-окислительная колонна, 3-теплообменник, 4, 8, 10, 14, 16, 18, 20, 22-конденсаторы, 5-насосы, 6-отстойник, 7-емкость, 9-колонна концентрирования гидроперекиси, 11-реактор разложения ГП, 12-нейтрализатор, 13-колонна отгонки ацетона-сырца, 15-колона товарного ацетона, 17-колонна отгонки фенольного дстиллята, 19-колонна фенола-сырца, 21-колонна товарного фенола.

Свежий изопропилбензол вместе с возвратным изопропилбензолом и с добавкой некоторого количества реакционной массы окисления (для введения гидроперекиси) нагревается в теплообменнике 3 за счет тепла продуктов окисления до 110 °С и подается на верхнюю тарелку окислительной колонны 2. Сжатый воздух для окисления через паровой подогреватель /, где нагревается также до 110°С, поступает в нижнюю часть окислительной колонны 2.

Давление в колонне 2 поддерживается до 5кгс/см2 (0,49 Мн/м2), температура 110—120 °С. Для отвода тепла реакции на каждой тарелке колонны установлен змеевик водяного охлаждения, через который подается умягченная вода. Регулирование температуры в каждой секции осуществляется автоматически.

Газы из верхней части колонны 2 проходят конденсаторы 4, где конденсируются пары изопропилбензола, и конденсат через отстойник 6 возвращается на окисление.

Продукты окисления из нижней части колонны 2 проходят теплообменник 3, где охлаждаются до 60 °С, и направляются в вакуумперегонную колонну 9 для концентрирования гидроперекиси изопропилбензола. Вакуум создается пятиступенчатым паровым эжектором, кипятильник колонны обогревается водяным паром. Для предотвращения подъема температуры в кубе колонны предусмотрены автоматическое отключение подачи пара и дистанционная подача воды в кипятильник. Пары изопропилбензола из колонны 9 конденсируются в конденсаторе 8, откуда после нейтрализации муравьиной кислоты изопропилбензол через отстойник 6 возвращается на окисление.

Техническую гидроперекись направляют в реактор 11 на разложение. Туда же поступает катализатор (50%-ный раствор серной кислоты в ацетоне). Разложение осуществляют в избытке ацетона при 60 °С. Тепло реакции разложения гидроперекиси отводится путем частичного испарения ацетона. Пары ацетона .конденсируются в конденсаторе 10 и возвращаются в реактор 11,

Продукты разложения из реактора 11 подают на нейтрализацию в скрубберы 12, заполненные анионитом АН-1. Каждый скруббер работает 3 суток, после чего останавливается для регенерации анионита щелочью. Нейтрализованная реакционная масса из скрубберов 12 направляется на ректификацию. В ректификационной колонне 13 отгоняется ацетон-сырец, конденсирующийся в конденсаторе 14. Часть ацетона-сырца возвращается на орошение колонны 13, остальное поступает в колонну 15. В колонне 15 сверху отбирается товарный ацетон, а с одной из верхних тарелок — ацетон, подаваемый в реактор 11 для отвода тепла реакции. С низа колонны 15 отбирается ct-метилстирольная фракция.

Остаток из колонны 13 направляется в колонну 17, где отгоняется фенол с примесью более низкокипящих компонентов (изопропилбензол, а-метилстирол). Кубовый остаток выводится из системы, а пары после конденсации поступают в колонну 19. Сверху из колонны 19 отбирается углеводородная фракция, а снизу фенол-сырец, направляемый в колонну 21 для выделения товарного фенола.

Режим работы окислительной колонны 2 характеризуется снижением температуры по секциям (120-110°С). Такое распределение температур позволяет свести до минимума количество продуктов термического распада.

Режим работы колонн:

9 13 15 17 19 21

Давление, мм рт. ст.

верх..................................................................1—3 400 Атмосф. 100 100 100

низ........... ……………………………………….5—7 460 То же 160 160 160

Температура, °С

верх.....................................................................28 40 58 120 85 115

низ........... …………………………………………95 160 102-104 180 133 127

Кубовая жидкость из колонны 21 содержит ацетофенон, диме-тилфенилкарбинол, димер а-метилстирола и смолы.

В процессе образуется около 7% побочных'продуктов по отношению к продуктам основной реакции. Они получаются главным образом на стадии образования гидроперекиси. Состав побочных продуктов реакции (в %):

а-Метилстирол (15,7)Димер а-метилстирола и смолы (43) Ацетофенон (7,0)Кумилфенол (33,4) Диметилфешлкарбинол (0,9)

Применение ГП ИПБ.

Используется для получения фенола и ацетона.

Применение фенола и ацетона.

Фенола. Основная часть фенола (около 60—65%) перерабатывается в феноло-формальдегидные смолы, полиэпоксиды и поликарбонаты. Фенол служит исходным веществом для получение адипиновой кислоты и капролактама, идущих на изготовление синтетических волокон, неионогенных моющих средств, присадок к топливам и маслам, гербицидов, некоторых лекарственных веществ (аспирин и салол) и многих других химических продуктов.

69. Стадия кислотного разложения ГП ИПБ на фенол и ацетон. Химизм (основная и побочные реакции), механизм, условия, технология (в т. ч. типы реакторов, способы отвода теплоты реакции), показатели. Технологическая схема стадии кислотного разложения ГП ИПБ.

Под действием серной кислоты гидроперекись разлагается в основном на фенол и ацетон:

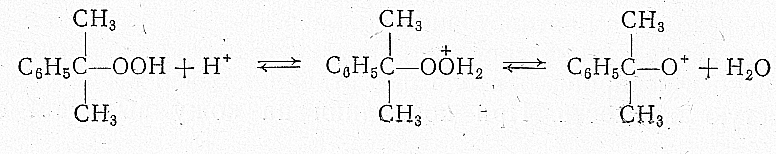

Предлагается следующий механизм этой реакции:

Образование оксониевого иона и его дегидратация:

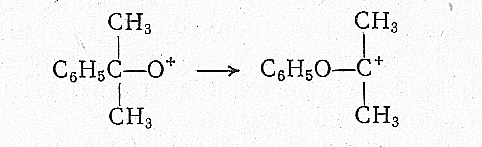

Перегруппировка образовавшегося иона с миграцией фениль-ной группы к кислородному атому:

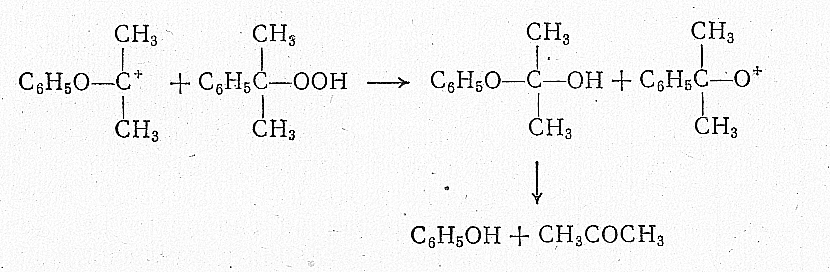

Взаимодействие иона карбония с молекулой гидроперекиси:

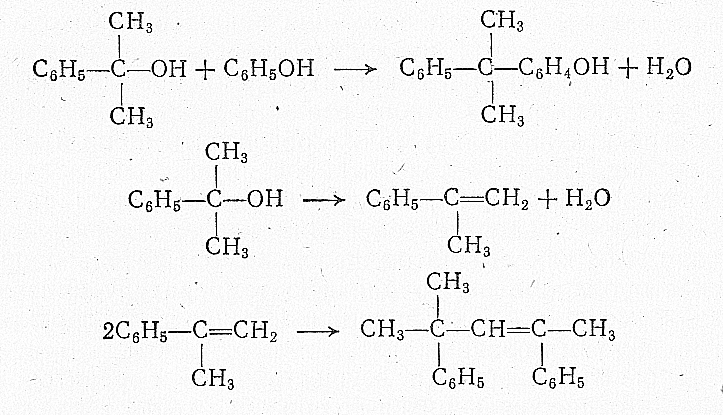

Техническая гидроперекись изопропилбензола содержит также небольшие количества диметилфенилкарбинола и ацетофенона, образовавшихся в результате ее термического распада. Из диметилфенилкарбинола далее могут образоваться сложный фенол (кумилфенол), а-метилстирол, димер а-метилстирола и смолистые вещества:

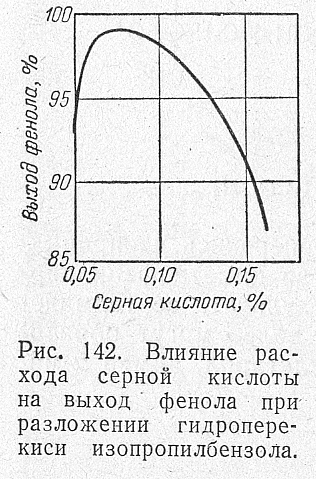

Слабые кислоты (щавелевая, метафосфорная) в количестве 2—3% от массы гидроперекиси действуют лишь при температурах 100—120°С и дают низкий выход фенола и ацетона. В промышленных условиях применяют 98%-ную серную кислоту в виде раствора в ацетоне. Максимальный выход целевых продуктов достигается при концентрации 0,07—0,1% H2 SO4 от массы гидроперекиси.

При повышении температуры с 50 до 80°С выход ацетона снижается с 98—99 до 89%, а фенола с 98 до 80—82% от теории. При более низких температурах (например, 30 °С) резко возрастает продолжительность реакции и остается, неразложившаяся гидроперекись. Оптимальная температура 50—60°С при времени контакта примерно 3,5 мин.

Технологическое оформление процесса разложения гидроперекиси изопропилбензола. Кислотное разложение ГП ИПБ протекает с выделением тепла в количестве 486 ккал (2080 кДж) на 1 кг гидроперекиси.

На разложение чаще всего поступает концентрированная ГП ИПБ (за исключением окисления в эмульсии, когда подается 25%-ная гидроперекись). Однако разложение концентрированной ГП ИПБ небезопасно, так как в случае повышения температуры в зоне реакции возможен неконтролируемый ГП, который вследствие мгновенного подъема давления может привести к взрыву. Кроме того, для понижения выхода побочных продуктов желательно понизить концентрацию ГП и сократить время пребывания фенола и диметилфенилкарбинола в зоне реакции. Понижение концентрации ГП позволяет также обеспечить полный распад ее за один проход. Поэтому концентрированную ГП разбавляют в зоне реакции каким-либо циркулирующим разбавителем. Разбавление ГП самим изопропилбензолом нецелесообразно, так как его потом необходимо тщательно очистить от а-метилстирола, имеющего близкую температуру кипения, что усложнило бы систему ректификации. Обычно ГП разбавляют продуктами реакции.

Разложение ГП осуществляется в реакторах двух типов, различающихся по способу отвода тепла реакции.

Работа реактора адиабатического типа (Л) основана на циркуляции реакционной массы или разбавителя (например, разбавленной серной кислоты) в системе реактор—холодильник— реактор. Часть тепла реакции воспринимается разбавителем, благодаря чему уменьшается перепад температур в реакторе. Количество циркулирующего разбавителя определяется допустимым подъемом температуры в реакторе и температурой разбавителя.

Более совершенный тип реактора изотермический (Б). В этом реакторе разложение гидроперекиси изопропилбензола осуществляется в избытке ацетона с отводом тепла реакции за счет испарения ацетона. Пары ацетона конденсируются в конденсаторе, и ацетон вновь стекает в реактор. Эта схема отвода тепла очень эффективна. Кроме того, разбавление ацетоном должно понижать выход побочных продуктов благодаря специфическому тормозящему действию ацетона на конденсацию фенола с диметилфенилкарбинолом. В реакторе адиабатического типа выход фенола составляет 93—95% и ацетона94—95% от теоретического, в реакторе изотермического типа выход фенола и ацетона может достигать 98% от теоретического.