- •Содержание курсовой работы

- •Оформление курсовой работы

- •Список рекомендуемой литературы

- •Задание № 1 нормирование элементов деталей гладкого цилиндрического сопряжения

- •Задание № 2 нормирование точности калибров

- •Задание № 3 решение размерных цепей

- •По последней цифре номера зачетной книжки

- •Задание № 4 Обработка профилограммы шероховатости поверхности детали

- •Задание № 5 нормирование элементов сопряжений подшипниКов качения

- •Задание № 6 нормирование элементов резьбового сопряжения

- •Задание № 7 расчет и выбор Посадок для различных соединений

- •Задание № 8 нормирование элементов шлицевого сопряжения

- •Задание № 9 нормирование элементов шпоночного сопряжения

Задание № 7 расчет и выбор Посадок для различных соединений

Выбрать посадку:

а) для подшипника скольжения на основе расчета зазора, обеспечивающего наивыгоднейшие условия работы;

б) для прессового соединения, обеспечивающего передачу заданного крутящего момента и прочность детали-втулки.

Исходные данные:

Для подшипника скольжения

Для сопряжения с зазором |

|||||

Параметры |

По предпоследней цифре номера зачетной книжки |

||||

0 или 5 |

1 или 6 |

2 или 7 |

3 или 8 |

4 или 9 |

|

d, мм |

50 |

60 |

70 |

80 |

85 |

l, мм |

80 |

85 |

90 |

100 |

110 |

Параметры |

По последней цифре номера зачетной книжки |

||||

0 |

1 |

2 |

3 |

4 |

|

n, об/мин |

700 |

750 |

850 |

800 |

900 |

p, кг/см2 |

9 |

7 |

8 |

6 |

10 |

μ, сП |

17 |

20 |

14 |

22 |

18 |

Параметры |

По последней цифре номера зачетной книжки |

||||

5 |

6 |

7 |

8 |

9 |

|

n, об/мин |

550 |

500 |

650 |

600 |

1000 |

p, кг/см2 |

6 |

7 |

8 |

9 |

10 |

μ, сП |

25 |

30 |

16 |

28 |

21 |

Примечание:

d – номинальный диаметр сопряжения;

l – длина сопряжения;

p – удельное давление на поверхность контакта;

μ – динамический коэффициент вязкости смазки.

Для прессового соединения

Для сопряжения с натягом |

|||||

Параметры |

По предпоследней цифре номера зачетной книжки |

||||

0 или 5 |

1 или 6 |

2 или 7 |

3 или 8 |

4 или 9 |

|

d, мм |

80 |

40 |

50 |

100 |

120 |

d2, мм |

150 |

120 |

80 |

220 |

240 |

Параметры |

По последней цифре номера зачетной книжки |

||||

0 |

1 |

2 |

3 |

4 |

|

Mкр, Нм |

1600 |

1800 |

2000 |

1000 |

3200 |

l, мм |

0,8d |

0,65d |

0,6d |

0,5d |

0,7d |

материал деталей |

Сталь 50 |

Сталь 45 |

Сталь 40 |

Сталь 35 |

Сталь 30 |

σТ, Н/м2 |

38105 |

36105 |

34105 |

32105 |

30105 |

Параметры |

По последней цифре номера зачетной книжки |

||||

5 |

6 |

7 |

8 |

9 |

|

Mкр, Нм |

4000 |

5000 |

2500 |

1400 |

4500 |

l, мм |

0,7d |

0,85d |

0,8d |

0,65d |

0,55d |

материал деталей |

Сталь 50 |

Сталь 45 |

Сталь 40 |

Сталь 35 |

Сталь 30 |

σТ, Н/м2 |

38105 |

36105 |

34105 |

32105 |

30105 |

Примечание:

d – номинальный диаметр сопряжения;

d2 – наружный диаметр втулки;

l – длина сопряжения;

σТ – предел текучести материала втулки и вала.

Методические указания к решению задания 7

Выбор посадки для подшипника скольжения.

Цель предлагаемого расчета – нахождение оптимального зазора, обеспечивающего при определенных сочетаниях конструктивных и эксплуатационных факторов жидкостные условия трения между вкладышем подшипника и цапфой вала.

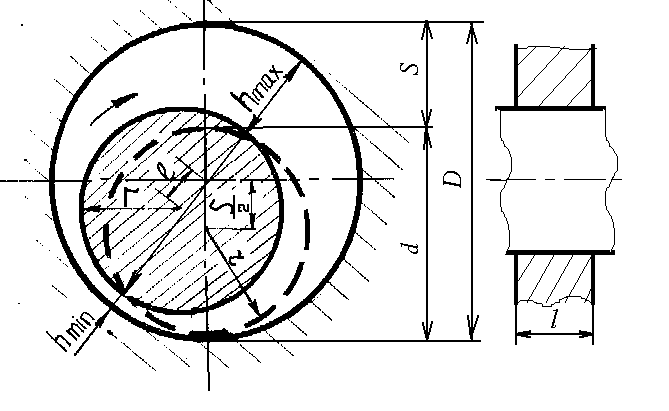

В гидродинамических подшипниках жидкостное трение создается в том случае, когда смазочное масло увлекается вращающейся цапфой в постепенно суживающийся клиновой зазор между цапфой и вкладышем подшипника и возникает гидродинамическое давление, превышающее нагрузку на опору и стремящееся расклинить поверхности цапфы и вкладыша, и смещается по направлению вращения в нагруженной зоне. На рис. 7.1. положение цапфы в неподвижном состоянии показано штриховой линией, при этом зазор

S = D – d. (7.1)

При определенной скорости вращения вала создается равновесие гидродинамического давления и сил, действующих на опору. Наименьшая толщина масляного слоя в месте наибольшего сближения поверхностей цапфы и вкладыша определяется следующей зависимостью:

![]() (7.2)

(7.2)

где

![]() –

относительный эксцентриситет,

–

относительный эксцентриситет,

![]()

![]() – абсолютный

эксцентриситет.

– абсолютный

эксцентриситет.

Для обеспечения жидкостного трения необходимо отсутствие контакта микронеровностей цапфы и вкладыша, т.е. неразрывность слоя смазки. Это достигается при толщине масляного слоя

![]() (7.3)

(7.3)

где

![]() – толщина масляного слоя, при котором

обеспечивается жидкостное трение;

– толщина масляного слоя, при котором

обеспечивается жидкостное трение;

![]() – коэффициент

запаса надежности по толщине масляного

слоя;

– коэффициент

запаса надежности по толщине масляного

слоя;

![]() ,

,

![]() – высота микронеровностей вкладыша

подшипника и цапфы вала;

– высота микронеровностей вкладыша

подшипника и цапфы вала;

![]() – добавка,

учитывающая отклонение нагрузки,

скорости, температуры от расчетных

значений, а также механические включения

в масле и другие неучтенные факторы (

– добавка,

учитывающая отклонение нагрузки,

скорости, температуры от расчетных

значений, а также механические включения

в масле и другие неучтенные факторы (![]() мкм).

мкм).

Рис. 7.1. Схема расположения цапфы вала в неподвижном состоянии (пунктирная линия) при установившемся режиме работы подшипника

Одновременно с обеспечением жидкостного трения необходимо, чтобы подшипник обладал требуемой несущей способностью, характеризуемой радиальной силой R:

![]() (7.4)

(7.4)

где R – радиальная сила, кгс;

![]() – динамическая

вязкость масла, сП;

– динамическая

вязкость масла, сП;

![]() – частота

вращения, об/мин;

– частота

вращения, об/мин;

![]() – длина

подшипника, см;

– длина

подшипника, см;

d – диаметр подшипника, см;

![]() – безразмерный

коэффициент нагруженноcти подшипника,

зависящий от

и l/d;

– безразмерный

коэффициент нагруженноcти подшипника,

зависящий от

и l/d;

![]() – относительный

зазор, равный S/d.

– относительный

зазор, равный S/d.

Порядок расчета гидродинамического подшипника скольжения рассмотрим на примере.

Пример

Выбрать посадку для подшипника скольжения, имеющего следующие конструктивные параметры и условия работы:

диаметр цапфы d = 90 мм;

длина подшипника l = 110 мм;

частота вращения n = 750 об/мин;

удельное давление на поверхности контакта p = 10 кгс/см2;

вязкость масла = 20 сП.

Проектный расчет.

1. Окружная скорость цапфы.

![]() м/с.

м/с.

2. Относительный диаметр зазора.

![]() .

.

3. Абсолютный диаметральный зазор.

![]() .

.

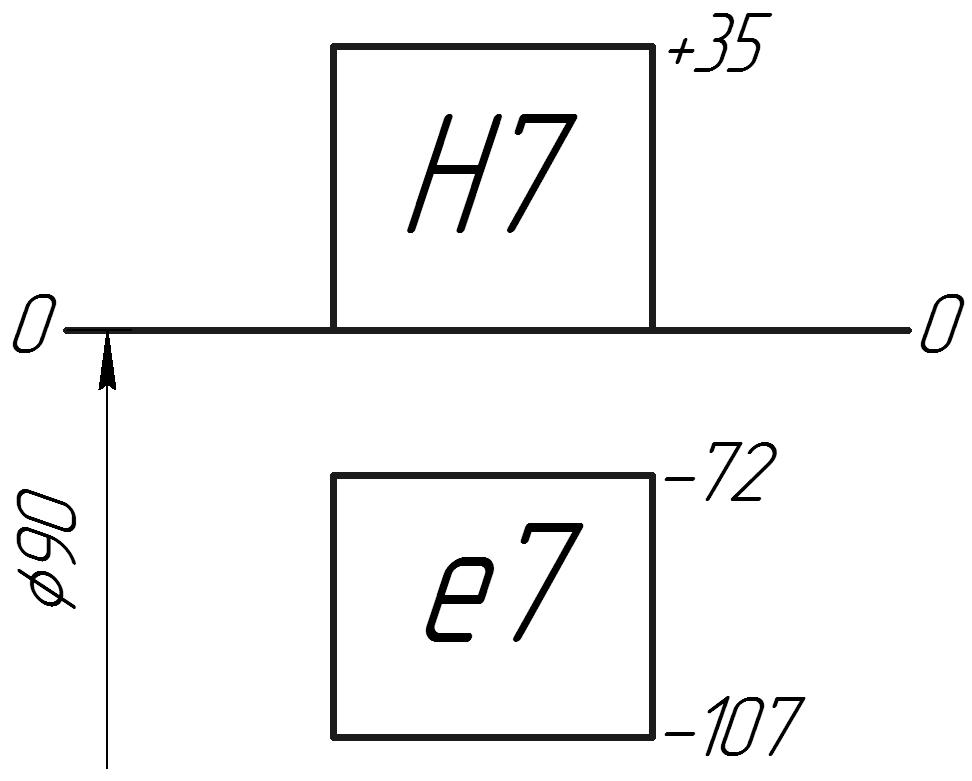

4. Выбор посадки.

Рассчитанный

в п. 3 диаметральный зазор принимаем за

оптимальный. По ГОСТ 25347–82 выбираем

посадку, средний зазор которой наиболее

близок к оптимальному. Такой посадкой

в данном случае является

.

Схема расположения полей допусков этой

посадки приведена на рис. 7.2.

.

Схема расположения полей допусков этой

посадки приведена на рис. 7.2.

Рис. 7.2. Схема расположения допусков посадки

Для

данной посадки

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Проверочный расчет.

1.

Коэффициент нагруженности подшипника

определяем по формуле (7.4), в которой

принято

![]() :

:

![]() .

.

2.

В зависимости от величины

и отношения

![]() определяем относительный эксцентриситет

[3, с. 284].

определяем относительный эксцентриситет

[3, с. 284].

Для

![]() и

и

![]() –

–

![]() .

.

3. Наименьшую толщину масляного слоя определяем по формуле (7.2):

![]() мм.

мм.

4. Коэффициент запаса надежности по толщине слоя смазки определяем на основании формулы (7.3):

![]()

Высоту

микронеровностей

![]() выбираем

в зависимости от квалитетов сопрягаемых

размеров деталей по ГОСТ 3325-85.

выбираем

в зависимости от квалитетов сопрягаемых

размеров деталей по ГОСТ 3325-85.

Для

деталей посадки

![]() мкм;

мкм;

![]() мкм.

мкм.

Тогда

![]()

Так

как

![]() то выбранная посадка соответствует

условиям надежной работы подшипника в

режиме жидкостного трения.

то выбранная посадка соответствует

условиям надежной работы подшипника в

режиме жидкостного трения.

В

случае если

![]() необходимо назначать ближайшее меньшее

стандартное значение высоты микронеровностей

необходимо назначать ближайшее меньшее

стандартное значение высоты микронеровностей

![]() и вновь производить проверку на

обеспечение жидкостного трения в

сопряжении.

и вновь производить проверку на

обеспечение жидкостного трения в

сопряжении.

Выбор посадки для прессового соединения.

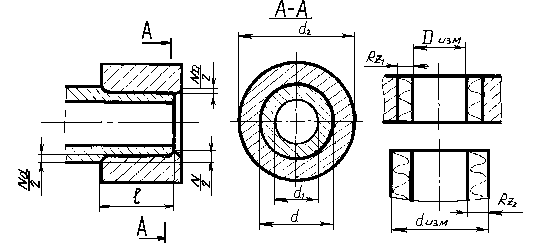

Посадки с натягом предназначены для получения неподвижных неразъемных соединений без дополнительного крепления деталей (рис. 7.3). Относительная неподвижность деталей обеспечивается за счет сил сцепления (трения), возникающих на контактирующих поверхностях вследствие их деформации, создаваемой натягом при сборке соединения.

Величина натяга N определяется разностью диаметров вала и внутренним диаметром втулки до сборки. При запрессовке соединения происходит деформация растяжения втулки на величину ND и одновременно деформация сжатия вала на величину Nd, причем N = ND + Nd.

Рис. 7.3. К расчету посадок с натягом

Предельные значения натягов выбранной посадки должны удовлетворять следующим условиям:

1) при наименьшем натяге должна обеспечиваться прочность соединений, т.е. не должно быть относительного поворота деталей от действия внешнего крутящегося момента или осевого усилия или их совместного действия.

Например, при нагружении крутящим моментом это условие будет выполнено, если

Мкр < Мтр, (7.5)

где Мкр – наибольший крутящий момент, прикладываемый к одной детали; Мтр – момент трения, зависящий от натяга, размеров соединяемых деталей, шероховатости поверхности и других факторов.

2) при наибольшем натяге должна обеспечиваться прочность соединяемых деталей, т.е. наибольшее напряжение, возникающее в материалах деталей, не должно превышать допустимого значения.

Величина наименьшего расчетного натяга при осевом нагружении

![]() (7.6)

(7.6)

при нагружении крутящим моментом

![]() (7.7)

(7.7)

где

![]() – осевая сила;

– осевая сила;

![]() – длина соединения;

– длина соединения;

![]() и

и

![]() – коэффициенты трения сцепления,

соответственно при продольном смещении

и при относительном вращении деталей;

при сборке с помощью пресса

– коэффициенты трения сцепления,

соответственно при продольном смещении

и при относительном вращении деталей;

при сборке с помощью пресса

![]() ;

при сборке с нагревом охватывающей

детали или с охлаждением охватываемой

детали

;

при сборке с нагревом охватывающей

детали или с охлаждением охватываемой

детали

![]() ;

;

![]() – номинальный диаметр сопрягаемых

поверхностей;

– номинальный диаметр сопрягаемых

поверхностей;

![]() и

и

![]() – модуль упругости материала соединяемых

втулки и вала (для стали

– модуль упругости материала соединяемых

втулки и вала (для стали

![]() );

);

![]() и

и

![]() – коэффициенты, определяемые по следующим

зависимостям:

– коэффициенты, определяемые по следующим

зависимостям:

(7.8)

(7.8)

где

![]() – диаметр отверстия вала;

– диаметр отверстия вала;

![]() – наружный диаметр втулки (см. рис. 7.3);

– наружный диаметр втулки (см. рис. 7.3);

![]() и

и

![]() – коэффициенты Пуассона для втулки и

вала (для стали

– коэффициенты Пуассона для втулки и

вала (для стали

![]() ,

для чугуна

,

для чугуна

![]() ).

).

Для

учета уменьшения посадочного натяга

за счет смятия микронеровностей вводится

поправка

![]() ,

которая для материалов с одинаковыми

свойствами определяется по следующей

зависимости:

,

которая для материалов с одинаковыми

свойствами определяется по следующей

зависимости:

![]() (7.9)

(7.9)

где

k –

коэффициент, учитывающий величину

смятия неровностей отверстия втулки и

вала (при механической запрессовке при

нормальной температуре без смазки

![]() );

микронеровностей сопрягаемых поверхностей

втулки и вала.

);

микронеровностей сопрягаемых поверхностей

втулки и вала.

Значения

![]() и

и

![]() выбираются в зависимости от принятых

полей допусков деталей сопряжения по

ГОСТ

3325-85.

выбираются в зависимости от принятых

полей допусков деталей сопряжения по

ГОСТ

3325-85.

Наименьший функциональный натяг, при котором обеспечивается прочность соединения, будет равен

![]() (7.10)

(7.10)

По этому натягу подбирается ближайшая посадка по ГОСТ 25347–82. Величина наименьшего функционального натяга должна быть не больше наименьшего натяга выбранной посадки.

Условие прочности соединяемых деталей заключается в отсутствии пластической деформации на контактных поверхностях вала и втулки при наибольшем табличном натяге:

![]() .

(7.11)30

.

(7.11)30

Давление при наибольшем табличном натяге

(7.12)

(7.12)

Допустимое давление на контактирующей поверхности втулки

(7.13)

(7.13)

на поверхности вала

(7.14)

(7.14)

где

![]() – предел текучести материала деталей

при растяжении.

– предел текучести материала деталей

при растяжении.

Пример

Рассчитать и выбрать посадку с натягом для соединения, имеющего следующие конструктивные данные и условия работы:

![]()

![]()

материал

деталей – сталь 40;

![]()

![]()

![]() .

.

Наименьший расчетный натяг определяем по формуле (7.7).

Принимаем:

для

сборки под прессом![]() ;

;

для

стали:

![]() ;

;

коэффициенты

![]() и

и

![]() определяем по формуле (7.8)

определяем по формуле (7.8)

Тогда

![]()

Так

как величина наименьшего расчетного

натяга небольшая, то предварительно

принимаем, что отверстие будет

изготавливаться по 7-му квалитету, а вал

– по 6-му квалитету. В этом случае

![]() мкм;

мкм;

![]() мкм

(по ГОСТ

3325-85).

Принимаем величину коэффициента k

= 0,4. Поправку

U

для учета уменьшения посадочного натяга

за счет смятия микронеровностей

определяем по формуле (7.9):

мкм

(по ГОСТ

3325-85).

Принимаем величину коэффициента k

= 0,4. Поправку

U

для учета уменьшения посадочного натяга

за счет смятия микронеровностей

определяем по формуле (7.9):

![]() мкм.

мкм.

Наименьший функциональный натяг определяем по формуле (7.10):

![]()

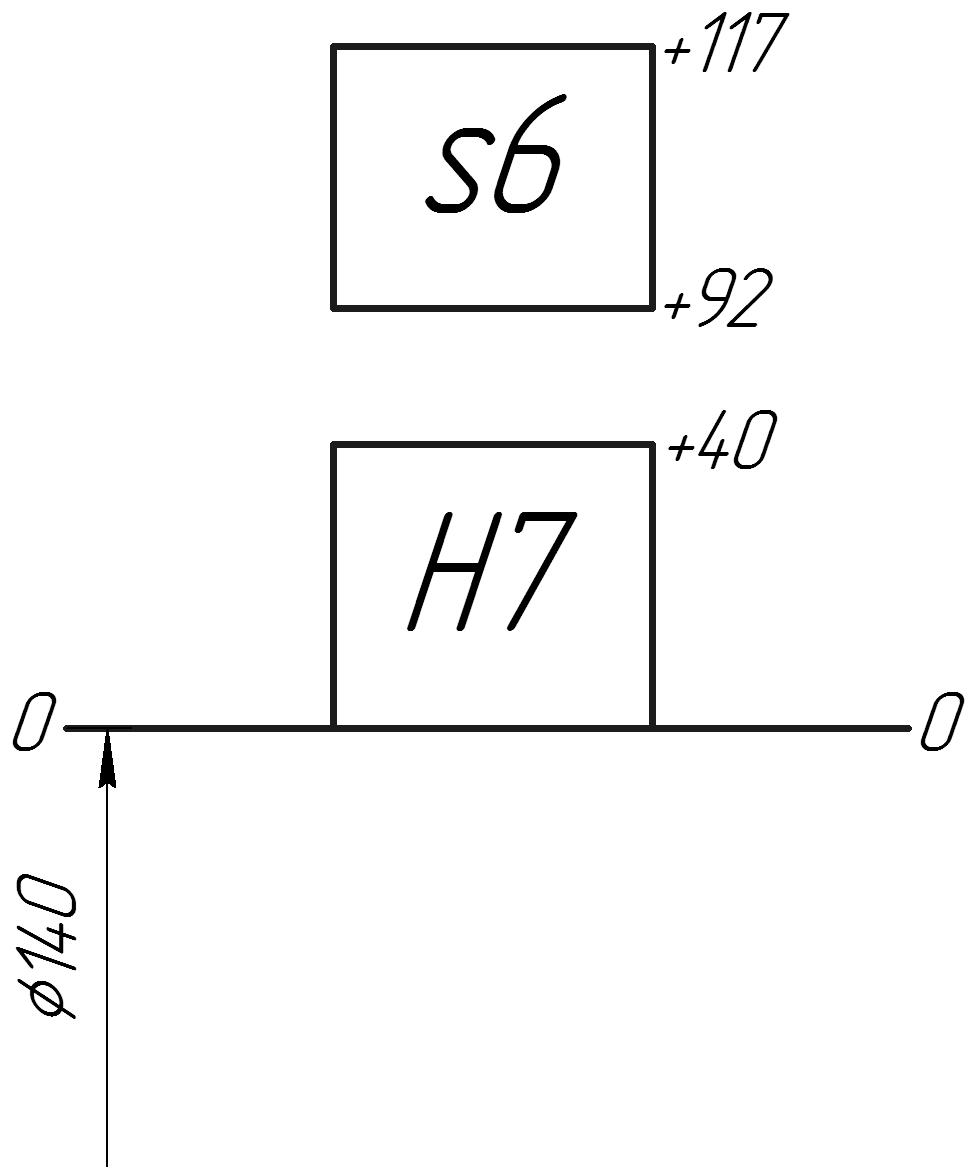

По

этому натягу подбираем по ГОСТ 25347–82

ближайшую посадку. Такой посадкой будет

![]() ,

для которой

,

для которой

![]() Схема

расположения полей допусков этой посадки

приведена на рис. 7.4.

Схема

расположения полей допусков этой посадки

приведена на рис. 7.4.

Проверяем

прочность соединяемых деталей при

наибольшем табличном натяге

![]() .

Для этого по формуле (7.12) находим давление

при указанном натяге:

.

Для этого по формуле (7.12) находим давление

при указанном натяге:

кгс/мм2.

кгс/мм2.

Рис. 7.4. Схема расположения полей допусков

По уравнению (7.13) находим допустимое давление на контактирующей поверхности втулки

По уравнению (7.14) находим допустимое давление на поверхности вала

Условие

прочности

деталей, которое заключается в отсутствии

пластической деформации, выполняется,

так как![]() .

.

Сравнивая допустимое давление с давлением, возникающим при наибольшем табличном натяге, определяем запас прочности втулки и вала:

![]()

![]() .

.