Описание промышленного робота

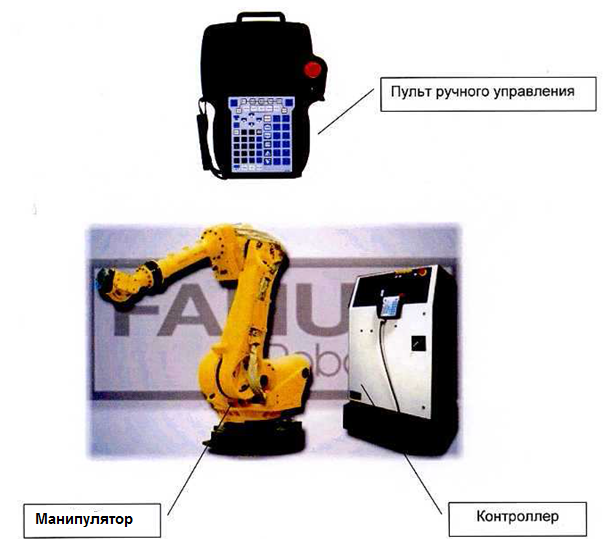

Промышленный робот — автономное устройство, состоящее из механического манипулятора и системы управления, (контроллер) позволяющей перепрограммировать в широких пределах движения исполнительных органов манипулятора, их количество и траекторию; а также задать другие количественные и качественные параметры конфигурации робота и оснастки, которое применяется для перемещения объектов в пространстве и для выполнения различных производственных процессов (рис.1.).

Рис.1. Промышленный робот Fanuc

Промышленные роботы могут выполнять основные технологические операции (сварка, окраска, сборка и др.) и вспомогательные технологические операции (загрузка-выгрузка технологического оборудования, транспортные и др.). При использовании сменной технологической оснастки выполняемые операции могут совмещаться одним роботом.

Промышленные роботы являются одним из компонентов автоматизированных производственных систем, которые при неизменном уровне качества позволяют увеличить производительность труда в целом.

Экономически выгодно использование промышленных роботов совместно с другими средствами автоматизации производства (автоматические линии, участки и комплексы).

История

Появление механических манипуляторов, а затем систем программирования в т.ч. числового программного управления (ЧПУ) привело к созданию промышленных роботов т.е. программируемых манипуляторов для разнообразных операций.

Первые промышленные роботы начали создавать в середине 50-х годов 20 века в США. В 1954 году американский инженер Дж. Девол запатентовал способ управления погрузочно-разгрузочным манипулятором с помощью сменных перфокарт, т.е. получил патент на робот промышленного назначения. Вместе с Д. Энгельбергом в 1956 г. он организовал первую в мире компанию по выпуску промышленных роботов. Ее название «Unimation» (Юнимейшн) является сокращением термина «Universal Automation» (универсальная автоматика).

В 1959 году фирма "Консолидейтед Корпорейшн" (США) опубликовала описание манипулятора с числовым программным управлением (ЧПУ), а в 1960-1961 гг. в американской печати появились первые сообщения о манипуляторах "Transferrobot" и "Eleximan" с ПУ для автоматизации сборочных и других работ. В 1962 году в США были созданы первые в мире промышленные роботы «Юнимейт»» ф."Юнимейшн Инкорпорейд" и «Версатран» ф. "АМФ Версатран". Их сходство с человеком ограничивалось наличием манипулятора, отдаленно напоминающего человеческую руку. Некоторые из них работают до сих пор, превысив 100 тысяч часов рабочего ресурса.

Промышленный робот «Юнимейт» имел 5 степеней подвижности с гидроприводом и двухпальцевое захватное устройство с пневмоприводом. Перемещение объектов массой до 12 кг. осуществлялось с точностью 1,25 мм. В качестве системы управления использовался программоноситель в виде кулачкового барабана (нем.) русск. с шаговым двигателем , рассчитанный на 200 команд управления, и кодовые датчики положения. В режиме обучения оператор задавал последовательность точек, через которые должны пройти звенья манипулятора в течение рабочего цикла. Робот запоминал координаты точек и мог автоматически перемещаться от одной точки к другой в заданной последовательности, многократно повторяя рабочий цикл. На операции разгрузки машины для литья под давлением «Юнимейт» работал с производительностью 135 деталей в час при браке 2 %, тогда как производительность ручной разгрузки составляла 108 деталей в час при браке до 20 %.

Промышленный робот «Версатран», имевший три степени подвижности и управление от магнитной ленты, мог у обжиговой печи загружать и разгружать до 1200 раскаленных кирпичей в час. В то время соотношение затрат на электронику и механику в стоимости робота составляло 75 % и 25 %, поэтому многие задачи управления решались за счет механики. Сейчас это соотношение изменилось на противоположное, причем стоимость электроники продолжает снижаться. Предлагаются необычные кинематические схемы манипуляторов. Быстро развиваются технологические роботы, выполняющие такие операции как высокоскоростные резание, окраска, сварка. Появление в 70-х гг. микропроцессорных систем управления и замена специализированных устройств управления на программируемые контроллеры позволили снизить стоимость роботов в три раза, сделав рентабельным их массовое внедрение в промышленности. Этому способствовали объективные предпосылки развития промышленного производства.

Функциональная схема промышленного робота.

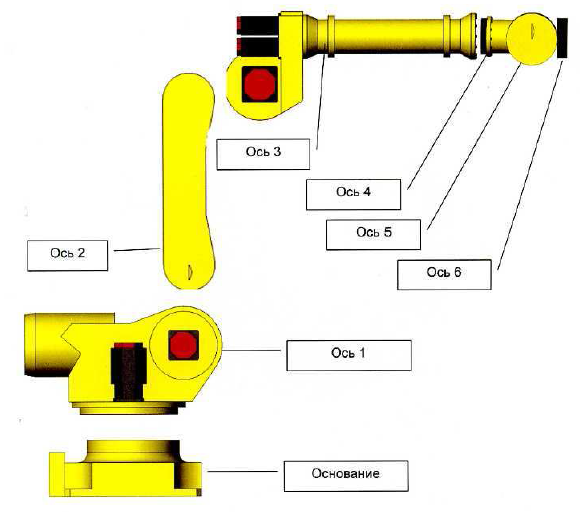

В составе робота есть механическая часть и система управления этой механической частью, которая в свою очередь получает сигналы от сенсорной части. Механическая часть робота делится на манипуляционную систему с захватным устройством или технологическим инструментом и систему перемещения.

Манипулятором (от латинского manus - рука) называют устройство, автоматически воспроизводящее требуемые движения в пространстве или плоскости, заменяющее двигательные функции руки человека.

Манипуляторы включают в себя подвижные звенья двух типов:

звенья, обеспечивающие поступательные движения;

звенья, обеспечивающие вращательные перемещения.

Сочетание и взаимное расположение звеньев определяет степень подвижности, а также область действия манипуляционной системы робота.

Для обеспечения движения в звеньях могут использоваться электрические, гидравлический или пневматический привод.

Частью манипуляторов (хотя и необязательной) являются захватные устройства. Наиболее универсальные захватные устройства аналогичны руке человека — захват осуществляется с помощью механических «пальцев». Для захвата плоских предметов используются захватные устройства с пневматической присоской. Для захвата же множества однотипных деталей (что обычно и происходит при применении роботов в промышленности) применяют специализированные конструкции.

Вместо захватных устройств манипулятор может быть оснащен рабочим инструментом. Это может быть пульверизатор, сварочные клещи, отвертка и т. д.

Управление

Управление бывает нескольких типов:

Программное управление — самый простой тип системы управления, используется для управления манипуляторами на промышленных объектах. В таких роботах отсутствует сенсорная часть, все действия жёстко фиксированы и регулярно повторяются. Для программирования таких роботов могут применяться среды программирования типа VxWorks/Eclipse или языки программирования например Forth, Оберон, Karel, Си. В качестве аппаратного обеспечения обычно используются промышленные компьютеры в мобильном исполнении PC/104 реже MicroPC. Может происходить с помощью ПК или программируемого логического контроллера.

Адаптивное управление — роботы с адаптивной системой управления оснащены сенсорной частью. Сигналы, передаваемые датчиками, анализируются и в зависимости от результатов принимается решение о дальнейших действиях, переходе к следующей стадии действий и т. д.

Основанное на методах искусственного интеллекта.

Управление человеком (например, дистанционное управление).

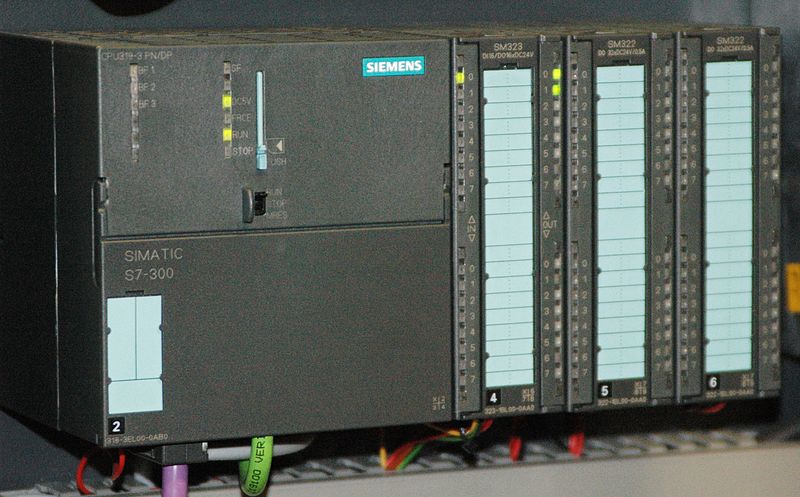

Программи́руемый логи́ческий контро́ллер (ПЛК) (англ. Programmable Logic Controller, PLC) или программируемый контроллер — электронная составляющая промышленного контроллера, специализированного (компьютеризированного) устройства, используемого дляавтоматизации технологических процессов. В качестве основного режима длительной работы ПЛК, зачастую в неблагоприятных условиях окружающей среды, выступает его автономное использование, без серьёзного обслуживания и практически без вмешательства человека.

Иногда на ПЛК строятся системы числового программного управления станком (ЧПУ, англ. Computer numerical control, CNC).

ПЛК являются устройствами реального времени.

В отличие от:

микроконтроллера (однокристального компьютера), микросхемы предназначенной для управления электронными устройствами, областью применения ПЛК обычно являются автоматизированные процессы промышленного производства, в контексте производственного предприятия;

компьютеров, ПЛК ориентированы на работу с машинами и имеют развитый 'машинный' ввод-вывод сигналов датчиков иисполнительных механизмов в противовес возможностям компьютера, ориентированного на человека (клавиатура, мышь, монитор и т. п.);

встраиваемых систем — ПЛК изготавливается как самостоятельное изделие, отдельно от управляемого при его помощи оборудования.

Первые логические контроллеры появились в виде шкафов с набором соединённых между собой реле и контактов. Эта схема задавалась жёстко на этапе проектирования и не могла быть изменена далее.

Первый в мире ПЛК — MOdular DIgital CONtroller (Modicon) 084, имеющий память 4 кБ, произведен в 1968 году.

В первых ПЛК, пришедших на замену обычным логическим контроллерам, логика соединений программировалась схемой соединений LD (Ladder logic Diagram). Устройство имело тот же принцип работы, но реле и контакты (кроме входных и выходных) были виртуальными, то есть существовали в виде программы, выполняемой микроконтроллером ПЛК. Современные ПЛК являются «свободно программируемыми».

В системах управления технологическими объектами логические команды преобладают над числовыми операциями, что позволяет при сравнительной простоте микроконтроллера (шины шириной 8 или 16 бит), получить мощные системы действующие в режиме реального времени. В современных ПЛК числовые операции реализуются наравне с логическими. В то же время, в отличие от большинства процессоров компьютеров, в ПЛК обеспечивается доступ к отдельным битам памяти.