- •3.5. Размораживание пищевых продуктов

- •Глава 4 современная «холодильная цепь», пути ее развития и совершенствования

- •4.1. Состав «холодильной цепи»

- •4.2. Стационарные звенья «холодильной цепи»

- •4 .3. Транспортные звенья «холодильной цепи»

- •Список рекомендуемой литературы

- •Предметный указатель

- •Оглавление

- •Глава 1. Состав и свойства пищевых продуктов как объектов консервирования……………...8

- •Глава 2. Процессные основы холодильного консервирования…………………………………...57

- •Глава 3. Инженерные основы холодильного консервирования…………………………………..89

- •Глава 4. Современная «холодильная цепь», пути ее развития и совершенствования……….215

4.2. Стационарные звенья «холодильной цепи»

Режимные параметры. Одним из способов, которым можно улучшить качество и снизить массовые потери охлаждаемого, замораживаемого или хранимого продукта, является понижение температуры охлаждающей среды. При охлаждении возможно применение пониженных температур. Так, при двухстадийном и программном методах охлаждения мяса используют воздух с температурой до —15...—20°С:

Для хранения охлажденных продуктов животного происхождения нижним пределом являются температуры в камере от 0 до —2°С, а для продуктов растительного происхождения эти температуры еще выше и ограничены критическими температурами, ниже которых возникают функциональные расстройства, приводящие к ухудшению качества, стимулирующие развитие фитопатогенной микрофлоры.

Вместе с тем многие продукты (мясные, рыбные, яйца и др.) можно без снижения качества значительно более длительный срок хранить в подмороженном (переохлажденном) состоянии при температурах хранения до —4...—6° С. Применение подмораживания к мясу в полутушах, четвертинах и отрубах позволяет увеличить также загрузку камер и особенно транспортных средств, так как такое мясо можно хранить в штабеле. При хранении усушка подгороженного продукта меньше, чем охлажденного. Пока этому способу уделяется недостаточное внимание.

Замораживание, как правило, производится при минимально низких температурах. Понижение температуры среды при замораживании определяется экономическими соображениями, в первую очередь затратами энергии на холодильный процесс. Сомнительна целесообразность понижения температуры среды ниже —50°С в камерных морозилках или в морозильных аппаратах при получении холода с помощью компрессионных холодильных машин (поршневых, винтовых). В отдельных случаях целесообразность понижения температуры среды определяется высокой стоимостью продукта переработки, сложностью или требованиями технологического процесса. Например, при получении медицинских препаратов;, (инсулина и др.) из сырья животного происхождения лучшим средством для замораживания оказался жидкий азот, несмотря на его сравнительно высокую стоимость.

При хранении продукции в замороженном виде особых технологических ограничений понижению температуры среды нет, вместе с тем рациональный предел ограничен криогидратными температурами в области около —55° С. Практическая целесообразность ограничена эксплуатационными расходами на производство холода. В передовой зарубежной практике на вновь строящихся предприятиях принимаются температуры хранения от —25 до —30° С. В настоящее время принимаются меры по внедрению метода низкотемпературного хранения и в отечественной практике.

Переход на хранение замороженных продуктов при температурах ниже

-25°С потребует существенного пересмотра схем механизации и перехода на строительство механизированных и автоматизированных холодильников. Тенденция к понижению температуры хранения отмечается во всех звеньях непрерывной холодильной цепи, в том числе на транспорте, в торговле и в домашних холодильниках.

Современные низкотемпературные домашние холодильники способны длительный срок сохранять качество замороженных продуктов, так как в морозильниках, выпускаемых (холодильники «Минск») и предполагаемых к выпуску (холодильник «Минск-25» — первый из ряда холодильников нового поколения), расчетная температура воздуха равна —18...—24°С (режим замораживания —25° С, режим хранения —18° С). Продолжительность хранения замороженных продуктов в морозильнике зависит от температуры и составляет при —6° С около 1 нед., при -12°С — около 1 мес. и при -18°С — 3-8 мес.

Для ускорения процессов охлаждения и замораживания продуктов применяются преимущественно интенсивные методы теплообмена. Они сочетаются с высокими скоростями воздуха, достигаемыми в воздушных системах охлаждения, с применением морозильных аппаратов, в том числе на основе криогеники и флюидизации (см. 3.3).

Влияние температуры, скорости и влажности охлаждающей среды на изменения, происходящие в пищевых продуктах при их холодильной обработке, в значительной степени изучено, поэтому представляет интерес влияние, оказываемое комплексом мероприятий, сочетанием нескольких факторов, в том числе изменением состава газовой среды.

Объемно-планировочные решения и системы охлаждения. Чтобы технологический процесс, схема хладоснабжения, оборудование получили широкое распространение, они должны быть технически доступны, технологичны и экономически оправданны. К экономическим показателям относятся прежде всего капитальные затраты (первоначальная стоимость сооружения) и эксплуатационные. Из эксплуатационных затрат на холодильниках прежде всего необходимо отметить затраты на выработку холода, производство погрузочно-разгрузочных работ, а также стоимость потерь продукта (в частности, от усушки).

В последнее время в структуре холодильной емкости во многих странах произошли серьезные изменения. Как в нашей стране, так и за рубежом сделан упор на строительство одноэтажных холодильников различного назначения, разной вместимости — от малых до крупных. Одноэтажные холодильники строятся быстрее (менее года) и быстрее вводятся в строй. Стоимость 1 м3 здания обходится дешевле. По зарубежным данным, стоимость 1 м3 охлаждаемого объема при высоте камер 9 м на 20% ниже, чем при высоте 6 м, а при высоте 12 м — ниже на 32%. Допустимая нагрузка на пол одноэтажного холодильника в 3... 4 раза выше, чем многоэтажного, эксплуатация проще, а главное — в одноэтажных холодильниках в большей степени поддаются комплексной механизации и автоматизации погрузочно-разгрузочные и транспортно-складские (ПРТС) работы. Несмотря на увеличение теплопритоков через возрастающую площадь поверхности наружных ограждений одноэтажных холодильников, они более целесообразны, так как на первом плане стоит увеличение производительности труда на тяжелых малопривлекательных ПРТС работах. Дело в том, что в условиях низких температур (от —20 до —30° С) условия работы людей усложнились. Стоимость механизации может оказаться определяющим фактором в сумме приведенных затрат. Рентабельность холодильника определяется соотношением амортизационных и эксплуатационных расходов. На зарубежных холодильниках стоимость рабочей силы (с учетом расходов на ПРТС работ) составляет около 65% эксплуатационных расходов. В связи с этим требуется более широкое внедрение схем механизации. Предполагается, что в будущем холодильник будет рассматриваться в качестве изолированного охлаждаемого контура вокруг системы механизации ПРТС работ. Если при проектировании междуэтажных перекрытий многоэтажных холодильников принимается допустимая нагрузка 2000 кг/м2 при высоте этажа 4,8 м, 2500 кг/м2 при высоте 5,4м и 3000 кг/м2 при высоте этажа 6,0 м, то на пол одноэтажных холодильников допустимая нагрузка составляет 4000...5000 кг/м2, а на пол высотных одноэтажных холодильников стеллажного типа с кранами-штабелерами — до 8000...10 000 кг/м2.

Рациональный решением при выборе строительно-изоляционной конструкции холодильника является строительство полносборных холодильников из облегченных металлоконструкций (каркаса) и изоляционных панелей типа «сэндвич» заводского изготовления. По данным Гипрохолода, расход материалов на строительство таких холодильников находится в пределах 10... 15% от расхода при традиционном строительстве из железобетонных конструкций, сроки возведения их сокращаются в 2... 4 раза. Применение облегченных конструкций кроме прямой экономии материалов, упрощает их транспортировку и организацию монтажных работ.

Планировка холодильника должна обеспечить возможность применения различных схем и оборудования механизации ПРТС работ, Основным условием здесь является минимальное количество колонн в камерах: при шаге колонн 6 м пролеты должны быть по возможности большими — 18, 24, 30, 36 и даже 42... 48м. Камеры хранения должны быть большими, насколько это позволяет ассортимент продукции, разрешенной для совместного хранения, и возможно большей длины, достигающей на крупных холодильниках 80...90 м, на мелких — 20 м. Длина камер более 90 м становится неудобной для механизации обработки грузов и организации системы распределения воздуха. Например, Гипрохолодом при проектировании серии плодоовощных холодильников из облегченных конструкций в качестве модуля принята унифицированная секция здания, в которой размещаются две холодильные камеры номинальной вместимостью 300 и 200 т. В зарубежной практике площадь камер крупных холодильников доходит до 1500... 3000 м2, Существуют камеры площадью даже до 10 000 м2.

Применение механизмов при производстве транспортно-складских работ, при штабелировании грузов позволило довести высоту камер в одноэтажных холодильниках до 8... 10 м, а в высотных — до 20... 30 м и даже до 44 м.

Д ля

уменьшения теплопритока при открывании

дверей холодильники должны снабжаться

автоматическими откатными (раздвижными)

одно- или двухстворчатыми изолированными

дверями (рис. 4.2), которые перемещаются

непосредственно на полу или на монорельсе.

Вдоль рамы двери уложена лента с

электроподогревом, предохраняющая

дверь от примерзания. Дверь открывается

или закрывается за 5... 7с с помощью

электрического, пневматического или

гидравлического привода.

ля

уменьшения теплопритока при открывании

дверей холодильники должны снабжаться

автоматическими откатными (раздвижными)

одно- или двухстворчатыми изолированными

дверями (рис. 4.2), которые перемещаются

непосредственно на полу или на монорельсе.

Вдоль рамы двери уложена лента с

электроподогревом, предохраняющая

дверь от примерзания. Дверь открывается

или закрывается за 5... 7с с помощью

электрического, пневматического или

гидравлического привода.

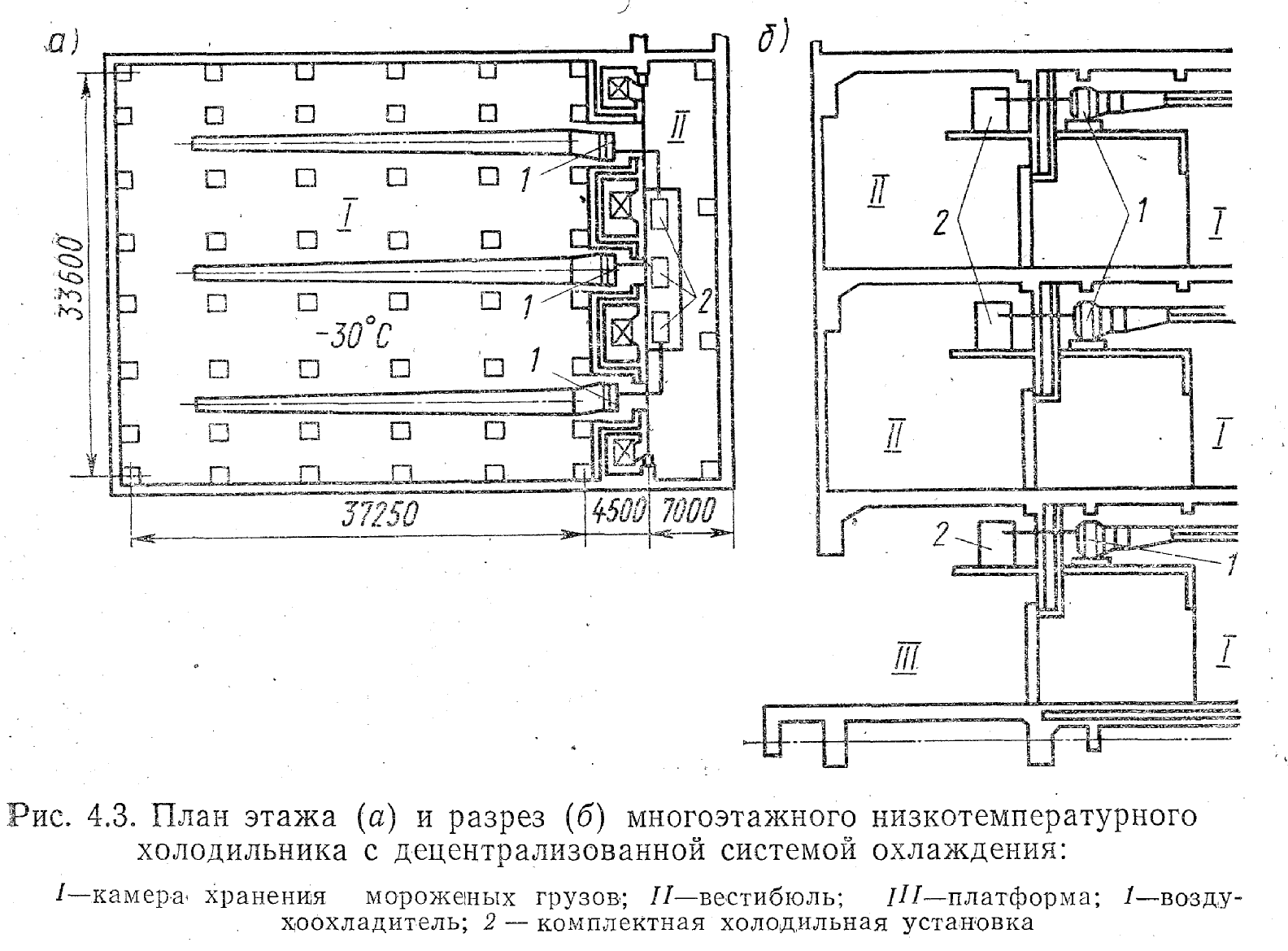

На выбор планировки, оказывает влияние система охлаждения. На холодильных складах вместимостью до 3000 т, особенно на фруктовых, а также в системах технологического кондиционирования воздуха и охлаждения воздуха в небольших камерах на предприятиях различных отраслей промышленности экономически оправдано применение децентрализованной системы охлаждения, позволяющей располагать почти все оборудование на открытых площадках под навесом. В этом случае холодильные машины выполняются в виде автоматизированного блока полной заводской готовности. В зарубежной практике децентрализованная система охлаждения применяется и на крупных холодильниках, где число небольших автономных холодильных машин достигает нескольких десятков (для холодильника вместимостью 10 000 т требуется 10...15 холодильных машин). Каждая холодильная машина обслуживает один или несколько воздухоохладителей. На рис. 4.3 показан план одного из этажей холодильника (а) и разрез (б) с децентрализованной системой охлаждения, где каждый компрессорный агрегат 2 работает на свой воздухоохладитель 1.

Охлаждение камер должно быть непосредственное с системой автоматического регулирования температуры и влажности воздуха в охлаждаемых помещениях. Этому способствует выпуск холодильных машин с регулируемой производительностью, особенно с винтовыми компрессорами. Применение смесей хладагентов позволяет снизить расходы на выработку холода.

Управление

и механизация погрузочно-разгрузочных

и транспортно-складских работ.

Последним направлением в совершенствовании

стационарных звеньев холодильной цепи

является создание высотных автоматизированных

холодильных складов. За рубежом уже

находится в эксплуатации значительное

количество механизированных

или полностью автоматизированных

холодильников с различной степенью

участия человека в операциях — от

ручного управления механизмами при

полной механизации всех транспортно-складских

операций до автоматического управления

грузовым потоком

с помощью ЭВМ как внутри, так и вне холодильного склада.

В последнем случае в функции ЭВМ входит

сбор и обработка информации

о состоянии продукции, ее виде, качестве,

количестве, продолжительности

хранения, сведения о движении тары, о

наличии

свободных и занятых емкостей в камере.

Система выполняет также

функции управления механизмами,

комплектации и выдачи грузов,

оформлении документации, а также другие

работы.

вне холодильного склада.

В последнем случае в функции ЭВМ входит

сбор и обработка информации

о состоянии продукции, ее виде, качестве,

количестве, продолжительности

хранения, сведения о движении тары, о

наличии

свободных и занятых емкостей в камере.

Система выполняет также

функции управления механизмами,

комплектации и выдачи грузов,

оформлении документации, а также другие

работы.

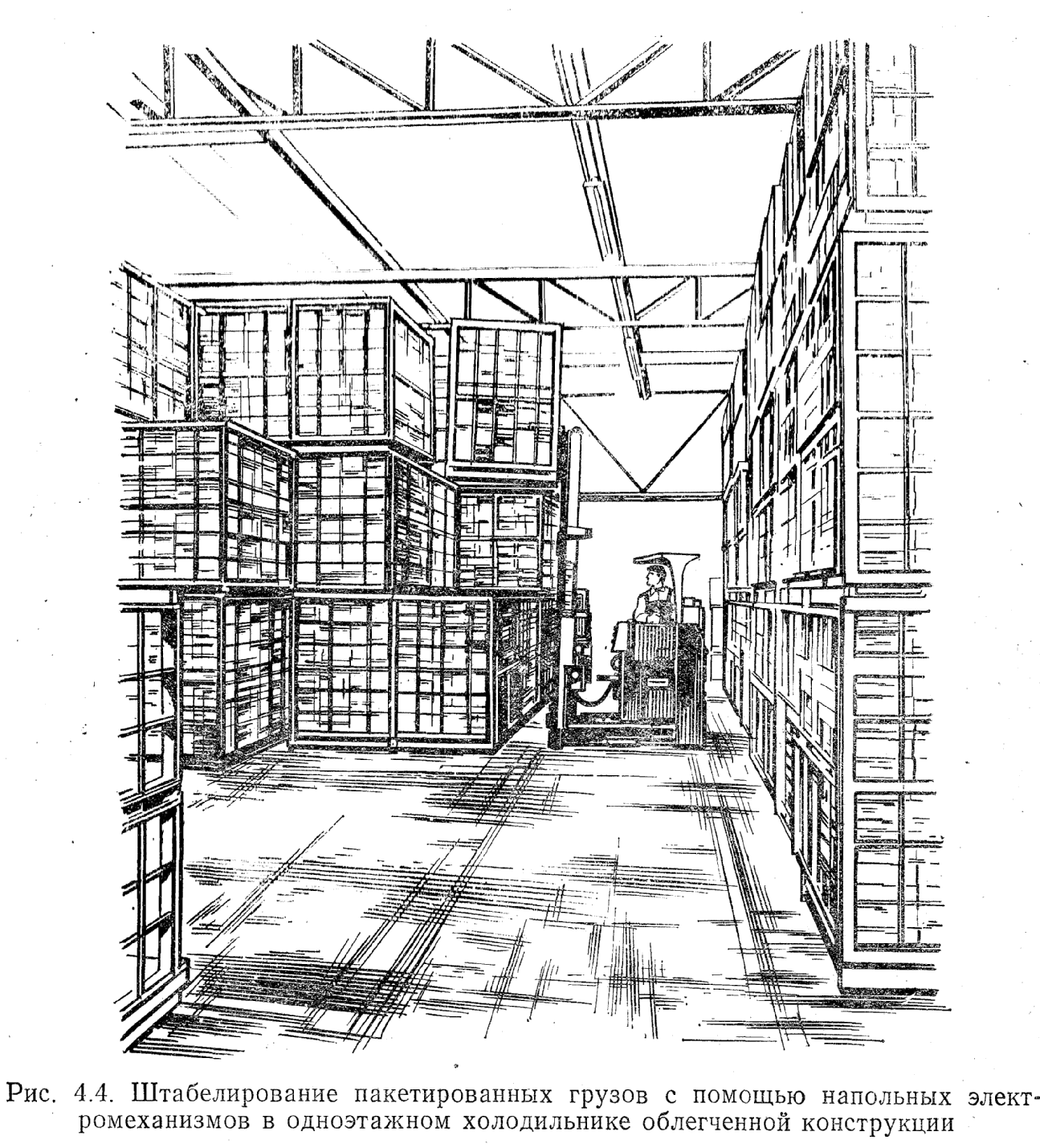

Естественно, что высокая степень механизации на холодильниках невозможна без дополнительной обработки продукции по ее упаковке и группированию в транспортные пакеты. Широко применяются различные типы поддонов (плоские, стоечные и ящичные) и контейнеры, а также пакетирующие стропы.

Механизация

грузовых работ зависит от назначения

холодильника.

На распределительных и плодоовощных

холодильниках, а также

в камерах хранения производственных

холодильников (при мясокомбинатах,

маслосырбазах, заготовительных

холодильниках, рыбных,

городских молокозаводах) существующие

схемы механизации основаны на пакетировании

грузов и использовании электрифицированного

напольного транспорта (рис. 4.4) —

э лектропогрузчиков,

электротележек, штабелеров, буксиров.

лектропогрузчиков,

электротележек, штабелеров, буксиров.

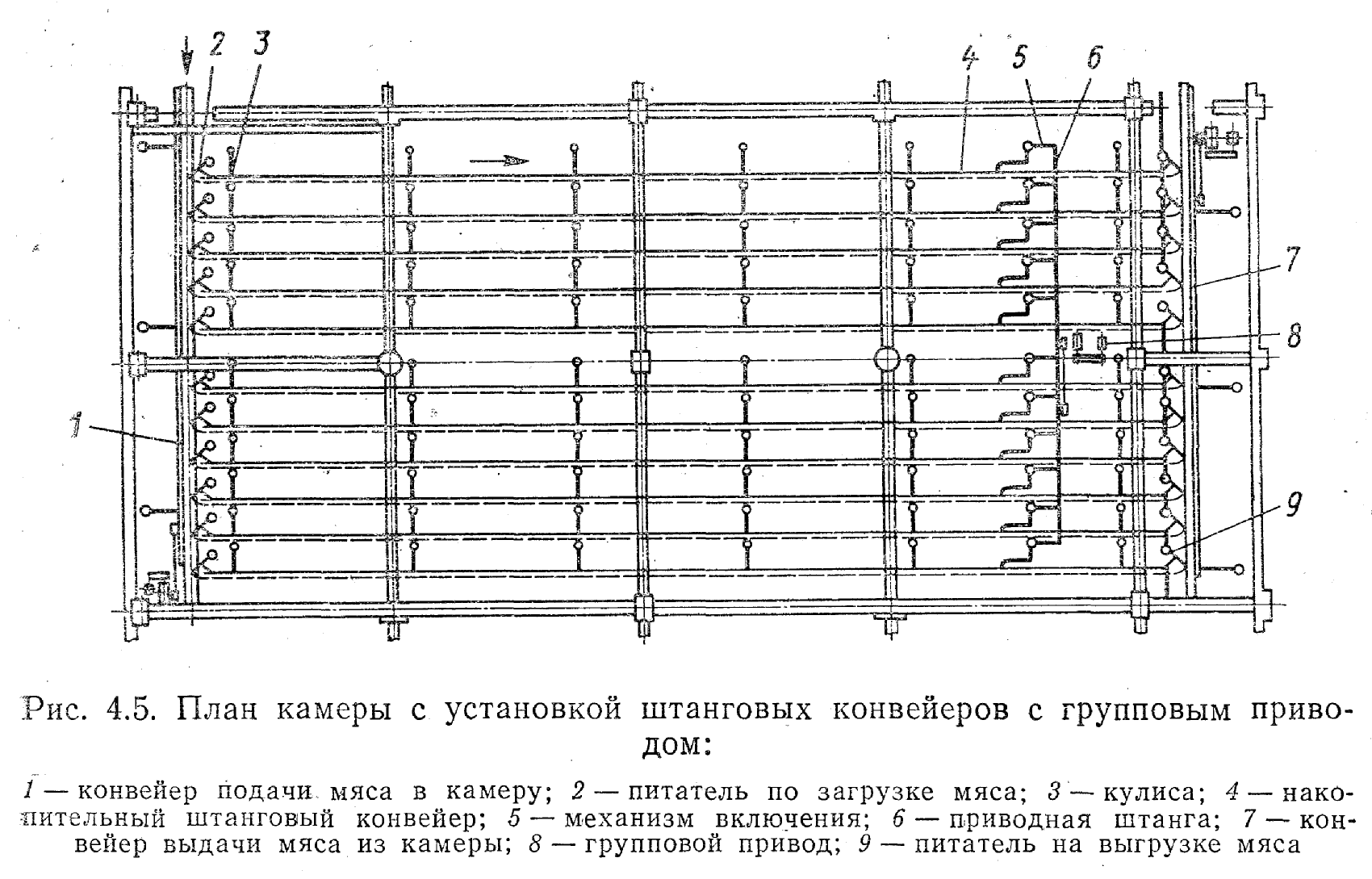

В

камерах охлаждения и замораживания

мяса, а также в камерах

хранения охлажденного мяса (в полутушах

и четвертинах) применяют

подвесные конвейерные системы (рис.

4.5), состоящие из

накопительных штанговых конвейеров 4,

имеющих групповой привод

8, конвейеров подачи 1

и

выдачи 7 с индивидуальным приводом.

Стрелки и механизмы включения имеют

дистанционное диспетчерское

управление.

В морозильных аппаратах подача, выгрузка

и

перемещение производятся с помощью

подвесных и напольных

конвейерных систем и транспортеров. В

охлаждаемых овощехранилищах

используются

ленточные транспортеры. Для механизации

грузовых операций п рименяют

ручные

столы,

роликовые дорожки, ручные тележки и др.

рименяют

ручные

столы,

роликовые дорожки, ручные тележки и др.

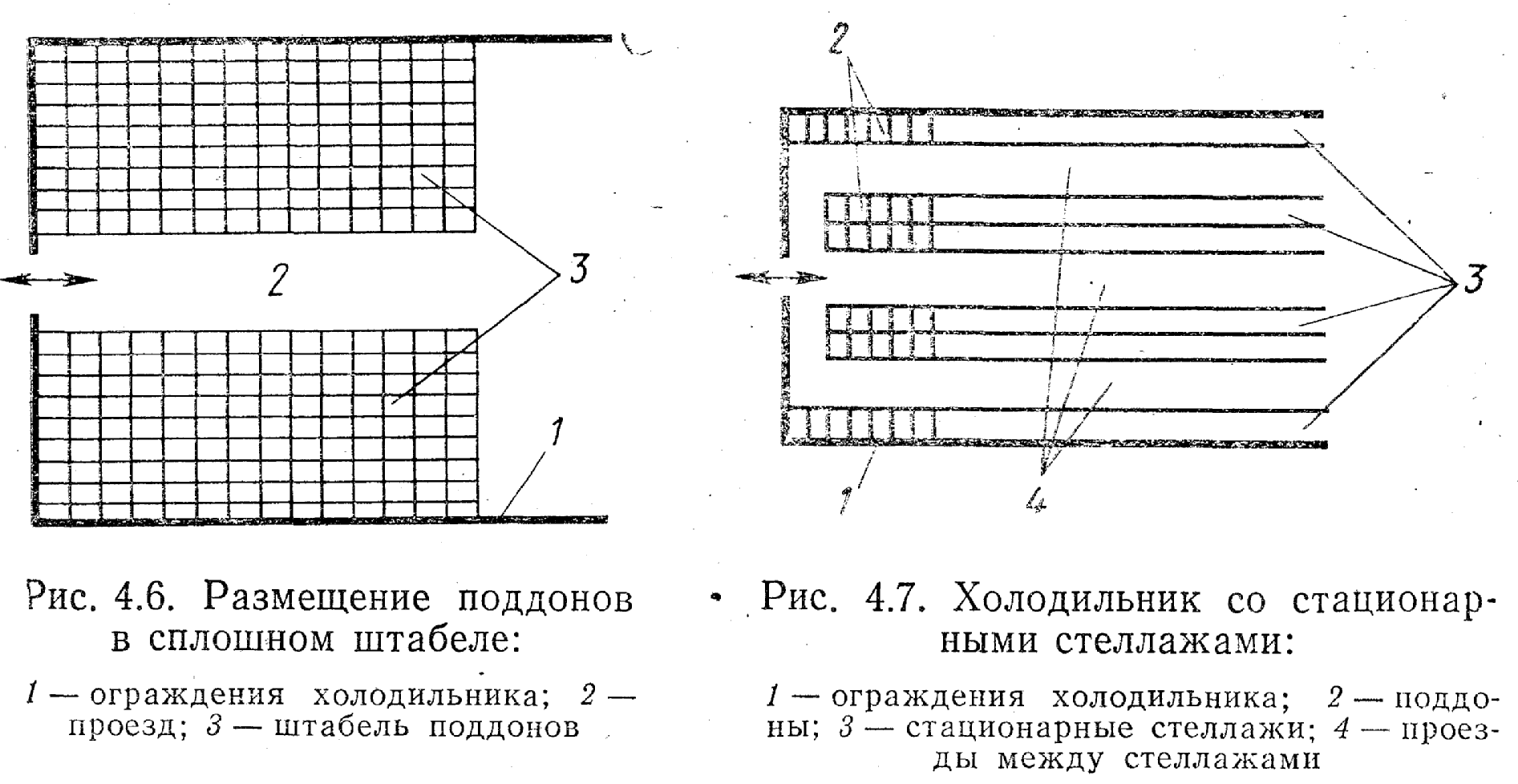

И з

схем механизации ПРТС работ в холодильных

складах наибольшее

применение нашла схема с использованием

напольного электротранспорта

(погрузчиков, ведомых водителем). По

одной схеме

грузы располагаются на стоечных поддонах,

устанавливаемых

в 4...6

ярусов в зависимости от высоты камер

(при пятиярусном

стеллаже высота камеры 10,6 м). Поддоны

могут располагаться

в сплошном грузовом штабеле длинной

стороной в направлении проезда

(рис. 4.6), но в этом случае не выполняется

важный технологический принцип —

«первым вошел — первым вышел», так как

доступ к поддонам ограничен. При таком

способе укладки поддонов использование

объема зоны хранения составляет 70...

80%.

з

схем механизации ПРТС работ в холодильных

складах наибольшее

применение нашла схема с использованием

напольного электротранспорта

(погрузчиков, ведомых водителем). По

одной схеме

грузы располагаются на стоечных поддонах,

устанавливаемых

в 4...6

ярусов в зависимости от высоты камер

(при пятиярусном

стеллаже высота камеры 10,6 м). Поддоны

могут располагаться

в сплошном грузовом штабеле длинной

стороной в направлении проезда

(рис. 4.6), но в этом случае не выполняется

важный технологический принцип —

«первым вошел — первым вышел», так как

доступ к поддонам ограничен. При таком

способе укладки поддонов использование

объема зоны хранения составляет 70...

80%.

П ри

стеллажном способе хранения плоские

поддоны располагают на стеллажах.

Стеллажи бывают стационарные (рис. 4.7)

и передвижные (рис. 4.8). В обоих случаях

соблюден принцип «первым вошел — первым

вышел», но по-разному. В первом случае,

чтобы обеспечить свободный доступ к

ячейкам, стеллажи располагают по принципу

«два стеллажа — проход». Недостатком

такого способа при наличии проходов

шириной 2...3,5 м является низкая степень

использования зоны хранения (30...40%).

Чтобы увеличить степень использования

объема камер, на некоторых стеллажных

холодильниках используют компактные

погрузчики, работающие в узких

проездах шириной 1,6 м. Во втором случае

— при оборудовании камер передвижными

стеллажами — степень использования

площади холодильника под грузы

доходит до 85%. Передвижные стеллажи

устанавливаются на опорные тележки,

перемещающиеся по направляющим в

полу холодильника. Стеллажи располагают

вплотную друг к другу, оставляя один

проход на весь блок стеллажей. Для

доступа к ячейкам и организации проезда

между стеллажами их раздвигают. Например,

тележка с полной загрузкой 120 т, опирающаяся

на 20 колес диаметром 300 мм, перемещается

со скоростью 0,1 м/с с помощью двух

приводных двигателей мощностью по

0,4 кВт. Операция по перемещению

осуществляется за 0,5 мин.

ри

стеллажном способе хранения плоские

поддоны располагают на стеллажах.

Стеллажи бывают стационарные (рис. 4.7)

и передвижные (рис. 4.8). В обоих случаях

соблюден принцип «первым вошел — первым

вышел», но по-разному. В первом случае,

чтобы обеспечить свободный доступ к

ячейкам, стеллажи располагают по принципу

«два стеллажа — проход». Недостатком

такого способа при наличии проходов

шириной 2...3,5 м является низкая степень

использования зоны хранения (30...40%).

Чтобы увеличить степень использования

объема камер, на некоторых стеллажных

холодильниках используют компактные

погрузчики, работающие в узких

проездах шириной 1,6 м. Во втором случае

— при оборудовании камер передвижными

стеллажами — степень использования

площади холодильника под грузы

доходит до 85%. Передвижные стеллажи

устанавливаются на опорные тележки,

перемещающиеся по направляющим в

полу холодильника. Стеллажи располагают

вплотную друг к другу, оставляя один

проход на весь блок стеллажей. Для

доступа к ячейкам и организации проезда

между стеллажами их раздвигают. Например,

тележка с полной загрузкой 120 т, опирающаяся

на 20 колес диаметром 300 мм, перемещается

со скоростью 0,1 м/с с помощью двух

приводных двигателей мощностью по

0,4 кВт. Операция по перемещению

осуществляется за 0,5 мин.

Погрузочно-разгрузочные работы на стеллажных холодильниках механизируют с помощью мостовых (с поворотным вилочным механизмом) или напольных (с телескопическим механизмом) кранов-штабелеров. Схемы компоновки стеллажей различны.

На автоматизированном стеллажном холодильнике (рис. 4.9): работой крана- штабелера 2, перемещением его из одного проезда в другой, приемом с конвейера и подачей на конвейер 3 груженых поддонов управляет автоматическое устройство 1. Высота стеллажей на этом холодильнике достигает 18 м. Благодаря уменьшению ширины прохода между стеллажами до 0,9…1,3 м увеличивается степень использования объема зоны хранения до 40...50%. Применяются также другие системы ПРТС работ.

Высотные холодильники (высота 20 м и более) этажерочного типа с использованием кранов-штабелеров выгодны при большом ассортименте и 20…30-кратном грузообороте в год, т. е. в условиях динамичного грузооборота.