- •Нормы хранения цемента на заводе и их обоснование.

- •Виды транспорта цемента в силосы

- •Конструкции силосов, способы аэрирования и разгрузки

- •Технологические схемы упаковочных отделений

- •Виды оборудования упаковочного отделения

- •Охладители цемента и их характеристика

- •Способы перевозки цемента. Виды транспортных машин. Их основные характеристики.

- •Заданием

- •3. Расчет количества цемента, поступающего в силосы, с учетом его ассортимента

- •Расчет мощности завода по клинкеру и цементу

- •Определение емкости силосов, их количества и размеров

- •Расчет количества воздуха для аэрации силоса

- •Расчет систем пневмотранспорта

- •Расчет основных параметров установки с пневмовинтовым насосом

- •Расчет и подбор обеспыливающих агрегатов и аспирационных систем

- •Определение количества упаковочных машин

- •Подбор и определение количества упаковочных машин

- •Расчет и подбор аэрожелоба

- •Расчет винтового конвейера

- •Ковшовый элеватор

- •Расчет складов

- •Выбор транспортных средств при отгрузке навалом

- •Выбор автомобильного транспорта

- •Выбор железнодорожного транспорта

Виды оборудования упаковочного отделения

В настоящее время в цементной промышленности используется два типа упаковочных машин, а именно, линейная или однорядная упаковочная машина, предназначенная для малых производительностей, и роторная (карусельная) высокопроизводительная упаковочная машина.

Рядные машины включают от 1 до 4 стационарно установленных вдоль ленточного конвейера модулей. Максимальная производительность рядных машин составляет около 60 т/час, поэтому их целесообразно использовать на небольших цементных терминалах, а на цементных заводах обычно используют более мощные карусельные машины.

Ограничение количества модулей, устанавливаемых в ряд, связано с тем, что наполненные мешки сбрасываются на конвейер в нескольких точках. Всегда свободным конвейер бывает только перед первым по ходу движения ленты модулем. Остальные модули сбрасывают мешки в промежутках между мешками, наполненными на других модулях. Это приводит к задержкам и делает установку в ряд более 4 модулей нецелесообразной.

Сброс

мешков с рядных машин осуществляется

одним

из двух способов; вертикально или с

переворотом.

Конструкция механизма сброса с переворотом

проще, однако фасовочная машина при

этом располагается

на некотором расстоянии от конвейера,

что

создает

неудобство для оператора, Поэтому при

ручной

насадке предпочтительнее вертикальный

сброс,

а при автоматической — сброс с переворотом.

Сброс

мешков с рядных машин осуществляется

одним

из двух способов; вертикально или с

переворотом.

Конструкция механизма сброса с переворотом

проще, однако фасовочная машина при

этом располагается

на некотором расстоянии от конвейера,

что

создает

неудобство для оператора, Поэтому при

ручной

насадке предпочтительнее вертикальный

сброс,

а при автоматической — сброс с переворотом.

Занятый на насадке мешков оператор эффективно обслуживает только дна модуля, поскольку с одного места достает до двух наполнительных патрубков. При насадке мешков на три патрубка ему приходится непрерывно перемещаться в стороны, что тормозит работу. Для обслуживания четырех модулей требуются два оператора.

В машинах ранних конструкций все турбинки располагались на общем валу. Для замены одной турбинки или уплотнения требовалась разборка всей машины, а безостановочное вращение турбинок приводило к образованию в канале перед шибером «пробок». В большей части современных фасовочных машин каждая турбинка оснащается индивидуальным электроприводом.

Автоматизированная насадка мешков осуществляется либо перемещающимся от модули к модулю мобильным манипулятором, либо индивидуальными манипуляторами, каждый из которых обслуживает свой модуль. Почти все автоматы работают только с клеенными мешками. Мешки могут поставляться в пачках или рулонах.

Карусельные фасовочные машины

Карусельные машины включают от 3 до 16 фасовочных модулей, располагаемых по периметру вращающегося вокруг вертикальной оси бункера. Пустые мешки последовательно насаживаются на наполнительные патрубки в точке насадки, наполняются за время, пока модуль перемещается от точки насадки к точке сброса, и последовательно сбрасываются на отводящий конвейер. Благодаря такой схеме подачи и удаления мешков производительность фасовочной машины может достигать 240 т/час, что в четыре раза больше максимальной производительности рядной машины.

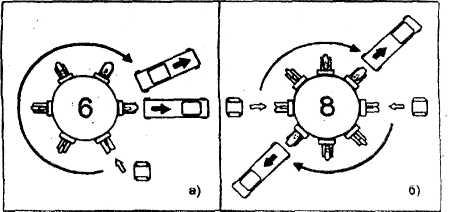

Наибольшее распространение получили машины с числом модулей 6 и 8, которые работают как с автоматическим насадчиком и штабелером, так и без них. Карусельные машины с числом модулей 3 и 4 обычно рассматриваются в качестве экономичного промежуточного варианта.

Рис.7.Насадка и разгрузка мешков с карусельной машины

а)

с

6 модулями;

б) с 8 модулями.

а)

с

6 модулями;

б) с 8 модулями.

При фасовке цемента в мешки по 50 кг цикл насадки, наполнения и сброса мешка занимает около 12 секунд, а при фасовке по 25 кг — около 10 секунд. В соответствии с продолжительностью фасовочного цикла устанавливается и скорость вращения машины. Однако если насадка пустых или удаление от машины наполненных мешков производится с недостаточной скоростью, скорость вращения машины приходится уменьшать — при этом, соответственно, снижается производительность.