- •1. Организация курсового проектирования

- •1.1. Тематика и содержание курсовых проектов

- •1.2. Последовательность выполнения курсового проекта

- •1.3. Содержание и оформление пояснительной записки

- •1.4. Содержание и оформление чертежей

- •2. Обеспечение работоспособности станков

- •2.1. Обеспечение геометрической и кинематической точности

- •2. Обеспечение жесткости

- •2.3. Обеспечение теплостойкости

- •2.4 Обеспечение удовлетворительных шумовых характеристик

- •2.5. Обеспечение надежности

- •3. Детали станков и элементы приводов

- •3.1. Нерегулируемые асинхронные электродвигатели

- •3.2. Регулируемые электродвигатели постоянного тока для приводов главного движения

- •3.3. Регулируемые электродвигатели для приводов подачи

- •3.4. Цилиндрические зубчатые передачи

- •3.5. Передачи зубчатым ремнем

- •3.6. Электромагнитные муфты

- •3.7. Смазочные системы

- •4. Приводы главного движения со ступенчатым регулированием

- •4.1. Ряды частот вращения шпинделя

- •4.2. Типы передач

- •4.3. Приводы с последовательно соединенными групповыми передачами

- •4.4. Приводы с частичным перекрытием ступеней частоты вращения

- •4.5. Приводы с выпадением ступеней частоты вращения

- •4.6. Приводы сложенной структуры

- •4.7. Приводы с двухскоростным электродвигателем

- •4.8. Приводы со сменными зубчатыми колесами

- •4.9. Последовательность кинематического расчета привода

- •4.10. Определение нагрузок на привод

- •4.11. Определение потерь мощности в приводе

- •4.12. Выбор асинхронного электродвигателя для привода'

- •4.13. Рекомендации по конструированию приводов

- •4.14. Расчет динамических характеристик привода

- •5. Приводы главного движения с бесступенчатым регулированием

- •5.1. Типовые структуры приводов с двигателем постоянного тока

- •5.2. Кинематический расчет привода

- •5.3. Определение нагрузки на привод

- •5. 4. Рекомендации по конструированию приводов

- •6. Шпиндельные узлы с опорами качения

- •6.1. Требования к шпиндельным узлам

- •6.2. Приводы шпинделей

- •6.3. Конструкции переднего конца шпинделя

- •6.4. Подшипники качения для опор шпинделей

- •6.5. Способы смазывания подшипников качения жидким материалом

- •6.6. Способы смазывания подшипников качения пластичным материалом

- •6.7. Уплотнения шпиндельных узлов

- •6.9. Типовые компоновки шпиндельных узлов

- •6.9. Примеры шпиндельных узлов

- •6.10. Расчет жесткости опор шпинделя

- •6.11. Расчет жесткости шпиндельного узла

- •6.12. Расчет динамических характеристик шпиндельного узла

- •6.13. Расчет точности шпиндельного узла

- •6.14. Рекомендации по конструированию шпиндельных узлов

- •6.15. Об автоматизированном проектировании шпиндельного узла

- •7. Шпиндельные узлы с опорами скольжения

- •7.1. Шпиндельные узлы с гидростатическими опорами

- •7.2. Шпиндельные узлы с гидродинамическими опорами

- •8.Тяговые устройства привода подачи

- •8.1. Передача винт-гайка качения

- •8.2. Расчет передачи винт-гайка качения

- •83. Передача винт-гайка скольжения

- •8.4. Передача червяк-рейка качения

- •8.5. Гидростатическая червячно-реечная передача

- •9. Электромеханические приводы подачи с бесступенчатым регулированием

- •9.1. Свойства приводов

- •9.2. Структуры приводов

- •9.3. Элементы исполнительного механизма приводов

- •9.4. Пример исполнительного механизма привода подачи

- •9.5. Выбор регулируемого электродвигателя для привода подачи

- •9.6. Расчет осевой жесткости привода подачи

- •10. Электромеханические приводы подачи со ступенчатым регулированием

- •10.1. Структуры и механизмы приводов

- •10.2. Кинематический расчет привода

- •10.3. Выбор асинхронного электродвигателя для привода подачи

- •10.4. Выбор электродвигателя для вспомогательного привода

- •10.5. Рекомендации по конструированию приводов подачи

- •11. Направляющие скольжения

- •11.1. Требования к направляющим

- •11.2. Направляющие с полужидкостной смазкой

- •11.3. Гидростатические направляющие

- •12. Направляющие качения и комбинированные

- •12.1. Свойства направляющих качения

- •12.2. Направляющие без циркуляции тел качения

- •12.3. Направляющие с циркуляцией тел качения

- •12.4. Комбинированные направляющие

- •13. Проектирование станков с числовым программным управлением

- •13.1. Токарные станки

- •13.2. Фрезерные станки

- •13.3. Вертикально-сверлильные станки

- •13.4. Многоцелевые станки

- •13.5. Гибкие производственные модули

- •13.6. Револьверные головки

- •13.7. Инструментальные автооператоры

- •13.8. Расчет механизмов автоматической смены инструментов

- •13.9. Механизмы для автоматического зажима инструментов

- •13.10. Устройства для автоматической смены заготовок

- •14. Проектирование агрегатных станков

- •14.1. Свойства агрегатных станков

- •14.2. Силовые головки

- •14.3. Силовые столы

- •14.4. Инструментальные бабки

- •14.5. Поворотные делительные столы

- •14.6. Шпиндельные коробки

- •14.7. Последовательность проектирования агрегатного станка

2.4 Обеспечение удовлетворительных шумовых характеристик

Шум металлорежущих станков влияет на точность выполнения работниками заданий, затрудняет переработку информации, снижает производительность труда и повышает утомляемость.

Основными источниками шума в металлорежущих станках являются коробки скоростей и подач, шпиндельные бабки, гидросистема, электропривод, Для улучшения шумовых характеристик металлорежущего станка следует использовать два пути:

1) повышения точности изготовления его деталей, качества сборки и регулировки узлов;

2) выявления источников звуковой энергии, каналов, по которым передается значительная ее часть, и улучшения характеристик этих каналов.

Шум в зубчатых передачах возникает главным образом из-за погрешностей их изготовления и установки в механизме, Погрешности шага колес являются причиной ударов в моменты входа пары зубьев в зацепление и выхода из него, т.е. ударов с зубцовой частотой f = nz/60 ( n и z - частота вращения и число зубьев ведущего колеса),

Неперпендикулярность оси колеса его торцам, непараллельность или перекос осей колес приводят к смещению пятна контакта и повышению динамических нагрузок в зацеплении. Слишком малый боковой зазор вызывает заклинивание зубьев, слишком большой - снижение демпфирующей способности масляного слоя на их поверхностях, Так как коэффициент перекрытия в зацеплении больше единицы, часть поворота зубчатого колеса на один шаг приходится на зацепление одной пары зубьев, другая - на зацепление двух пар. Все это повышает шум зубчатых передач.

Для снижения шума коробок передач целесообразно применять косозубые передачи, зубчатые колеса из пластмассы в малонагруженных передачах при высокой частоте вращения, а также колеса с бочкообразными зубьями. Кроме того, необходимо обеспечивать достаточную жесткость валов, точность зубчатых колес и корпусных деталей.

Причинами шума подшипников качения являются отклонения рабочих поверхностей колец и тел качения от идеальной геометрической формы, зазоры между ними. Шум в кулачковых механизмах возбуждается в результате ударов, вызванных погрешностями изготовления их деталей. Шум в дисковых фрикционных муфтах возникает в основном в моменты переключения, В результате изгибных колебаний валов звуковая энергия от зубчатых колес, муфт, подшипников, кулачков передается на корпус узла( рис. 24). Вследствие вибраций стенки корпуса излучают подведенную звуковую энергию.

Если стенка имеет частоту колебаний, равную критической, она излучает энергию почти без потерь. Критическая частота колебаний пластины

![]()

где с — скорость звука в воздухе;

т— масса пластины, площадь которой равна единице;

В — изгибная жесткость пластины.

Излучающая способность стенок и крышек становится минимальной, когда частоты возбуждающих колебаний не попадают в диапазон от 0,5f до 2f.

Так как обычно более 90 % акустической энергии механизма обусловлено звуковыми колебаниями корпуса и только около 10% приходится на воздушную составляющую, основным путем снижения шума станков является уменьшение звукоизлучения их корпусов, Поскольку акустическая мощность источника (звуковая энергия, излучаемая источником в единицу времени) пропорциональна произведению площади колеблющейся поверхности на средний по площади квадрат вибрационной скорости, измеренной по нормали к поверхности, прежде всего необходимо уменьшать шум узлов, имеющих поверхности большой площади и высокую виброскорость,

Если детали или их элементы (тонкостенные кожухи, крышки, стенки корпусных деталей) обладают малой жесткостью и допускаются изгибные колебания их поверхностей,, то уменьшение излучающей способности достигается повышением их изгибной жесткости за. счет изменения формы, применения ребер. Если же детали колеблются как абсолютно твердые тела, излучающая способность может быть уменьшена благодаря изменению жесткости их крепления, применению кожухов или шумоизолирующих панелей.

Таким образом, детали, являющиеся источниками повышенного шума, необходимо изолировать от остальных деталей узла (виброизоляция) или оградить их кожухами (звукоизоляция),

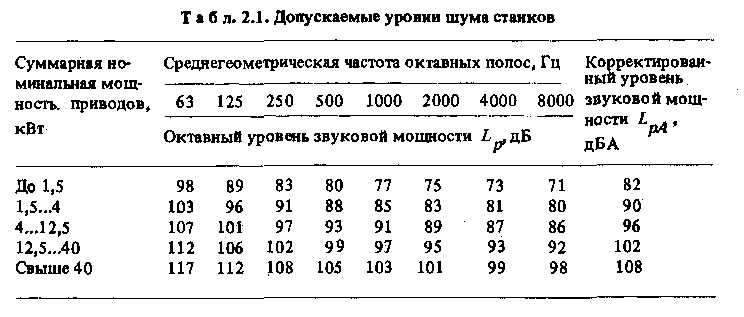

Требования к шумовым характеристикам станка регламентированы отраслевым стандартом ОСТ 2Н89—40-75. Шум опытных образцов станков оценивают по октавным уровням звуковой мощности Lр (дБ) и корректированному уровню звуковой мощности L рА (дБ А), а шум станков единичного и серийного производства по L.ра Допустимые уровни шумовых характеристик станка связаны с номинальной суммарной мощностью одновременно работающих приводов.

Для станков классов Н и П эти уровни приведены в табл. 2.1, для станков классов В и А табличные значения следует уменьшать на 3 дБ, для класса С -на5дБ