- •1. Организация курсового проектирования

- •1.1. Тематика и содержание курсовых проектов

- •1.2. Последовательность выполнения курсового проекта

- •1.3. Содержание и оформление пояснительной записки

- •1.4. Содержание и оформление чертежей

- •2. Обеспечение работоспособности станков

- •2.1. Обеспечение геометрической и кинематической точности

- •2. Обеспечение жесткости

- •2.3. Обеспечение теплостойкости

- •2.4 Обеспечение удовлетворительных шумовых характеристик

- •2.5. Обеспечение надежности

- •3. Детали станков и элементы приводов

- •3.1. Нерегулируемые асинхронные электродвигатели

- •3.2. Регулируемые электродвигатели постоянного тока для приводов главного движения

- •3.3. Регулируемые электродвигатели для приводов подачи

- •3.4. Цилиндрические зубчатые передачи

- •3.5. Передачи зубчатым ремнем

- •3.6. Электромагнитные муфты

- •3.7. Смазочные системы

- •4. Приводы главного движения со ступенчатым регулированием

- •4.1. Ряды частот вращения шпинделя

- •4.2. Типы передач

- •4.3. Приводы с последовательно соединенными групповыми передачами

- •4.4. Приводы с частичным перекрытием ступеней частоты вращения

- •4.5. Приводы с выпадением ступеней частоты вращения

- •4.6. Приводы сложенной структуры

- •4.7. Приводы с двухскоростным электродвигателем

- •4.8. Приводы со сменными зубчатыми колесами

- •4.9. Последовательность кинематического расчета привода

- •4.10. Определение нагрузок на привод

- •4.11. Определение потерь мощности в приводе

- •4.12. Выбор асинхронного электродвигателя для привода'

- •4.13. Рекомендации по конструированию приводов

- •4.14. Расчет динамических характеристик привода

- •5. Приводы главного движения с бесступенчатым регулированием

- •5.1. Типовые структуры приводов с двигателем постоянного тока

- •5.2. Кинематический расчет привода

- •5.3. Определение нагрузки на привод

- •5. 4. Рекомендации по конструированию приводов

- •6. Шпиндельные узлы с опорами качения

- •6.1. Требования к шпиндельным узлам

- •6.2. Приводы шпинделей

- •6.3. Конструкции переднего конца шпинделя

- •6.4. Подшипники качения для опор шпинделей

- •6.5. Способы смазывания подшипников качения жидким материалом

- •6.6. Способы смазывания подшипников качения пластичным материалом

- •6.7. Уплотнения шпиндельных узлов

- •6.9. Типовые компоновки шпиндельных узлов

- •6.9. Примеры шпиндельных узлов

- •6.10. Расчет жесткости опор шпинделя

- •6.11. Расчет жесткости шпиндельного узла

- •6.12. Расчет динамических характеристик шпиндельного узла

- •6.13. Расчет точности шпиндельного узла

- •6.14. Рекомендации по конструированию шпиндельных узлов

- •6.15. Об автоматизированном проектировании шпиндельного узла

- •7. Шпиндельные узлы с опорами скольжения

- •7.1. Шпиндельные узлы с гидростатическими опорами

- •7.2. Шпиндельные узлы с гидродинамическими опорами

- •8.Тяговые устройства привода подачи

- •8.1. Передача винт-гайка качения

- •8.2. Расчет передачи винт-гайка качения

- •83. Передача винт-гайка скольжения

- •8.4. Передача червяк-рейка качения

- •8.5. Гидростатическая червячно-реечная передача

- •9. Электромеханические приводы подачи с бесступенчатым регулированием

- •9.1. Свойства приводов

- •9.2. Структуры приводов

- •9.3. Элементы исполнительного механизма приводов

- •9.4. Пример исполнительного механизма привода подачи

- •9.5. Выбор регулируемого электродвигателя для привода подачи

- •9.6. Расчет осевой жесткости привода подачи

- •10. Электромеханические приводы подачи со ступенчатым регулированием

- •10.1. Структуры и механизмы приводов

- •10.2. Кинематический расчет привода

- •10.3. Выбор асинхронного электродвигателя для привода подачи

- •10.4. Выбор электродвигателя для вспомогательного привода

- •10.5. Рекомендации по конструированию приводов подачи

- •11. Направляющие скольжения

- •11.1. Требования к направляющим

- •11.2. Направляющие с полужидкостной смазкой

- •11.3. Гидростатические направляющие

- •12. Направляющие качения и комбинированные

- •12.1. Свойства направляющих качения

- •12.2. Направляющие без циркуляции тел качения

- •12.3. Направляющие с циркуляцией тел качения

- •12.4. Комбинированные направляющие

- •13. Проектирование станков с числовым программным управлением

- •13.1. Токарные станки

- •13.2. Фрезерные станки

- •13.3. Вертикально-сверлильные станки

- •13.4. Многоцелевые станки

- •13.5. Гибкие производственные модули

- •13.6. Револьверные головки

- •13.7. Инструментальные автооператоры

- •13.8. Расчет механизмов автоматической смены инструментов

- •13.9. Механизмы для автоматического зажима инструментов

- •13.10. Устройства для автоматической смены заготовок

- •14. Проектирование агрегатных станков

- •14.1. Свойства агрегатных станков

- •14.2. Силовые головки

- •14.3. Силовые столы

- •14.4. Инструментальные бабки

- •14.5. Поворотные делительные столы

- •14.6. Шпиндельные коробки

- •14.7. Последовательность проектирования агрегатного станка

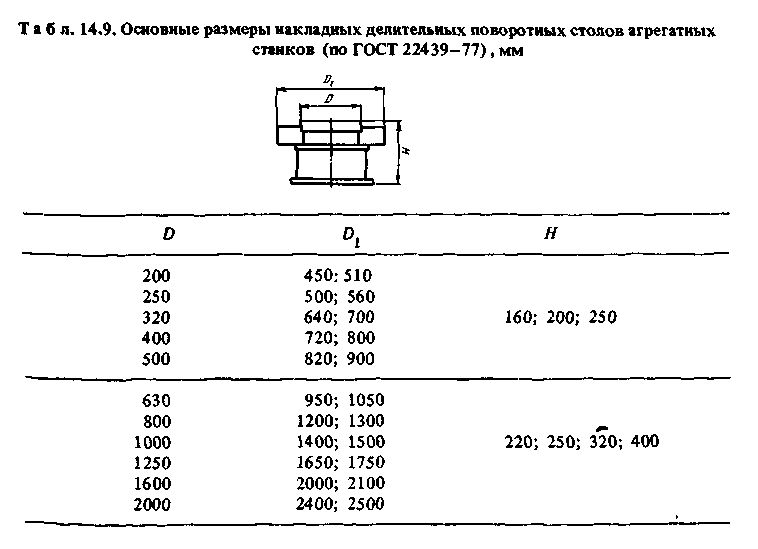

14.5. Поворотные делительные столы

Поворотный делительный стол является унифицированным узлом агрегатного станка. Он предназначен для периодического переноса обрабатываемых деталей в приспособлениях с одной позиции на другую и точной фиксации их относительно режущих инструментов. Узел состоит из корпуса, планшайбы, механизмов поворота и фиксации. Основные размеры поворотно-делительных столов определены государственным стандартом (табл. 14.9). По типу привода поворота столы делят на электромеханические, гидравлические, пневматические. В основе гидравлического привода может быть гидроцилиндр или аксиально-поршневой гидродвигатель.

Гидравлические поворотные делительные столы серии УН (рис. 14.10) изготовляют трех габаритов (табл. 14.10).

На корпус 1 стола установлена планшайба 3, на которую помещают приспособления и обрабатываемые детали. Планшайба вращается вокруг вертикальной оси б на прецизионном двухрядном коническом подшипнике 7 с короткими цилиндрическими роликами. Центральное отверстие в оси 6 служит для размещения труб, подводящих масло к приспособлениям. Стружка и смазочно-охлаждающая жидкость собираются в емкости 2, из которой с помощью прикрепленного к планшайбе скребка 9 удаляются в отдельный стружкосборник.

При пуске стола штоки втягиваются в гидроцилиндры 10 и три прихвата 8, поворачиваясь на своих осях, освобождают планшайбу. Одновременно масло под давлением поступает на направляющие, приподнимает планшайбу на 0,02 мм, благодаря чему снижаются необходимый для поворота момент и износ направляющих. Реле давления, контролирующее гидроразгрузку, дает команду на поворот планшайбы.

Цикл деления включает в себя поворот планшайбы на соседнюю позицию с небольшим перебегом и возврат ее в эту позицию с малой скоростью и, следовательно, с повышенной точностью. Вращение планшайбы производится аксиально-поршневым гидродвигателем 14, который с помощью упругой муфты 12 связан с червяком 11. От червячного колеса 17 через зубчатые колеса 4 и 5 движение передается планшайбе. С помощью зубчатых колес 15 и 13 после сжатия пружины 16 планшайбу можно повернуть вручную.

Число делительных упоров 18, запрессованных в планшайбу, равно числу позиций стола. При подходе к соседней позиции делительный упор опускает фиксатор 20, внутри которого находится стержень 19. Последний перемещает вниз плунжер 26 путевого дросселя, находящегося на выходе гидродвигателя. Благодаря наклонным пазам на нижнем конце плунжера поток масла через дроссель плавно уменьшается и скорость вращения стола снижается. Когда нижние пазы оказываются почти полностью перекрытыми, открываются верхние пазы. После полного перекрытия нижних пазов масло проходит только через верхние. В этот момент плунжер автоматически опускается в нижнее положение, происходит торможение планшайбы.

Реверс и фиксация планшайбы происходят следующим образом. При перемещении вниз винт 24 включает конечный переключатель 23, что является подготовкой к реверсу планшайбы. Когда она перебегает заданную позицию, фиксатор под действием пружины 21 поднимается и конечный переключатель 23 выключается, подавая при этом команду на реверс планшайбы. Масло начинает поступать в отверстие 25 дросселя, поднимает его плунжер и проходит в гидродвигатель. В конце реверса планшайбы делительный упор 18 вступает в контакт со стержнем 19 и, преодолевая усилие пружины, поворачивает его и рычаг 27. Последний действует на конечный переключатель 22. Подается сигнал на реле времени, обеспечивающее сначала стабилизацию усилия прижима Делительного упора к фиксатору, а затем отключение гидроразгрузки и зажим планшайбы.