- •1. Организация курсового проектирования

- •1.1. Тематика и содержание курсовых проектов

- •1.2. Последовательность выполнения курсового проекта

- •1.3. Содержание и оформление пояснительной записки

- •1.4. Содержание и оформление чертежей

- •2. Обеспечение работоспособности станков

- •2.1. Обеспечение геометрической и кинематической точности

- •2. Обеспечение жесткости

- •2.3. Обеспечение теплостойкости

- •2.4 Обеспечение удовлетворительных шумовых характеристик

- •2.5. Обеспечение надежности

- •3. Детали станков и элементы приводов

- •3.1. Нерегулируемые асинхронные электродвигатели

- •3.2. Регулируемые электродвигатели постоянного тока для приводов главного движения

- •3.3. Регулируемые электродвигатели для приводов подачи

- •3.4. Цилиндрические зубчатые передачи

- •3.5. Передачи зубчатым ремнем

- •3.6. Электромагнитные муфты

- •3.7. Смазочные системы

- •4. Приводы главного движения со ступенчатым регулированием

- •4.1. Ряды частот вращения шпинделя

- •4.2. Типы передач

- •4.3. Приводы с последовательно соединенными групповыми передачами

- •4.4. Приводы с частичным перекрытием ступеней частоты вращения

- •4.5. Приводы с выпадением ступеней частоты вращения

- •4.6. Приводы сложенной структуры

- •4.7. Приводы с двухскоростным электродвигателем

- •4.8. Приводы со сменными зубчатыми колесами

- •4.9. Последовательность кинематического расчета привода

- •4.10. Определение нагрузок на привод

- •4.11. Определение потерь мощности в приводе

- •4.12. Выбор асинхронного электродвигателя для привода'

- •4.13. Рекомендации по конструированию приводов

- •4.14. Расчет динамических характеристик привода

- •5. Приводы главного движения с бесступенчатым регулированием

- •5.1. Типовые структуры приводов с двигателем постоянного тока

- •5.2. Кинематический расчет привода

- •5.3. Определение нагрузки на привод

- •5. 4. Рекомендации по конструированию приводов

- •6. Шпиндельные узлы с опорами качения

- •6.1. Требования к шпиндельным узлам

- •6.2. Приводы шпинделей

- •6.3. Конструкции переднего конца шпинделя

- •6.4. Подшипники качения для опор шпинделей

- •6.5. Способы смазывания подшипников качения жидким материалом

- •6.6. Способы смазывания подшипников качения пластичным материалом

- •6.7. Уплотнения шпиндельных узлов

- •6.9. Типовые компоновки шпиндельных узлов

- •6.9. Примеры шпиндельных узлов

- •6.10. Расчет жесткости опор шпинделя

- •6.11. Расчет жесткости шпиндельного узла

- •6.12. Расчет динамических характеристик шпиндельного узла

- •6.13. Расчет точности шпиндельного узла

- •6.14. Рекомендации по конструированию шпиндельных узлов

- •6.15. Об автоматизированном проектировании шпиндельного узла

- •7. Шпиндельные узлы с опорами скольжения

- •7.1. Шпиндельные узлы с гидростатическими опорами

- •7.2. Шпиндельные узлы с гидродинамическими опорами

- •8.Тяговые устройства привода подачи

- •8.1. Передача винт-гайка качения

- •8.2. Расчет передачи винт-гайка качения

- •83. Передача винт-гайка скольжения

- •8.4. Передача червяк-рейка качения

- •8.5. Гидростатическая червячно-реечная передача

- •9. Электромеханические приводы подачи с бесступенчатым регулированием

- •9.1. Свойства приводов

- •9.2. Структуры приводов

- •9.3. Элементы исполнительного механизма приводов

- •9.4. Пример исполнительного механизма привода подачи

- •9.5. Выбор регулируемого электродвигателя для привода подачи

- •9.6. Расчет осевой жесткости привода подачи

- •10. Электромеханические приводы подачи со ступенчатым регулированием

- •10.1. Структуры и механизмы приводов

- •10.2. Кинематический расчет привода

- •10.3. Выбор асинхронного электродвигателя для привода подачи

- •10.4. Выбор электродвигателя для вспомогательного привода

- •10.5. Рекомендации по конструированию приводов подачи

- •11. Направляющие скольжения

- •11.1. Требования к направляющим

- •11.2. Направляющие с полужидкостной смазкой

- •11.3. Гидростатические направляющие

- •12. Направляющие качения и комбинированные

- •12.1. Свойства направляющих качения

- •12.2. Направляющие без циркуляции тел качения

- •12.3. Направляющие с циркуляцией тел качения

- •12.4. Комбинированные направляющие

- •13. Проектирование станков с числовым программным управлением

- •13.1. Токарные станки

- •13.2. Фрезерные станки

- •13.3. Вертикально-сверлильные станки

- •13.4. Многоцелевые станки

- •13.5. Гибкие производственные модули

- •13.6. Револьверные головки

- •13.7. Инструментальные автооператоры

- •13.8. Расчет механизмов автоматической смены инструментов

- •13.9. Механизмы для автоматического зажима инструментов

- •13.10. Устройства для автоматической смены заготовок

- •14. Проектирование агрегатных станков

- •14.1. Свойства агрегатных станков

- •14.2. Силовые головки

- •14.3. Силовые столы

- •14.4. Инструментальные бабки

- •14.5. Поворотные делительные столы

- •14.6. Шпиндельные коробки

- •14.7. Последовательность проектирования агрегатного станка

14.4. Инструментальные бабки

Инструментальные бабки применяются в комплекте с силовыми столами. Они сообщают инструментам вращательное движение.

Расточные бабки производят растачивание отверстий жестким шпинделем, т.е. без направления по кондукторной втулке. Основные размеры бабок стандартизованы (табл. 14.7). Унифицированные бабки предназначены для растачивания отверстий с наибольшим диаметром от 100 до 400 мм, выпускаются семи габаритов, допускают наибольшее осевое усилие от 1,6 до 2,5 кН

Расточная бабка состоит из шпиндельного узла (см. рис. 6.10) и привода. К переднему концу шпинделя крепится расточная бортштанга. Привод расточных бабок выполняется в виде ременного редуктора со сменными шкивами (рис. 14.7, а, для станков, предназначенных для обработки с высокой частотой вращения шпинделя) или в виде зубчатого редуктора с парой сменных колес (рис. 14.7,5).

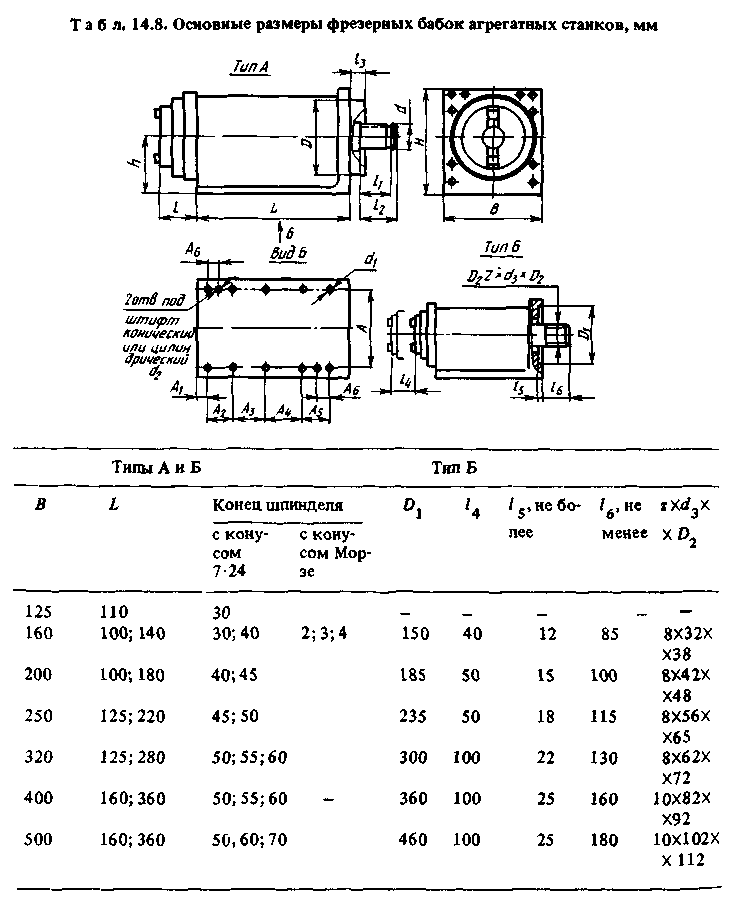

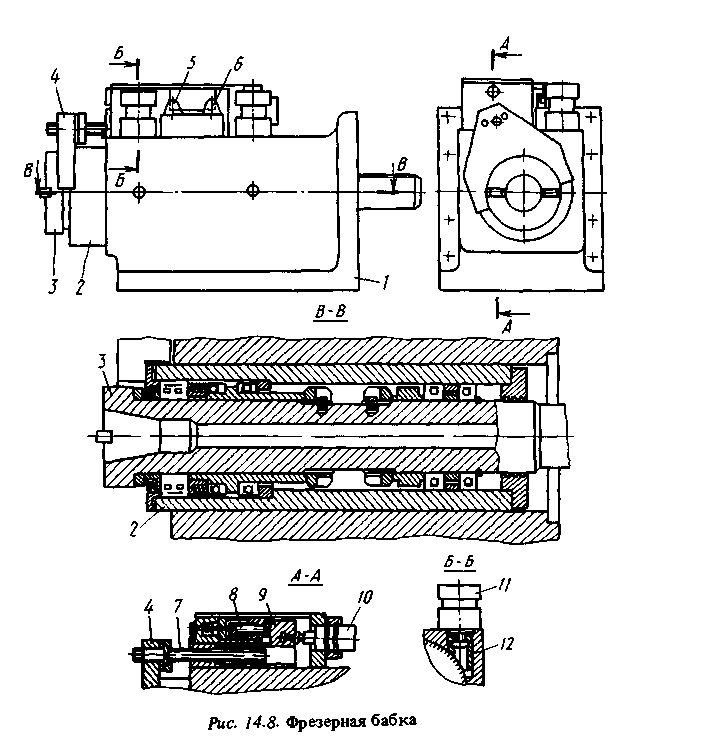

Фрезерные бабки производят черновое и чистовое фрезерование торцовыми, дисковыми и концевыми фрезами. Основные размеры бабок стандартизированы (табл. 14.8). Унифицированные бабки выпускаются шести габаритов с двигателем мощностью от 2,2 до 30 кВт. На них можно установить фрезы диаметром от 80...100 до 355...630 мм. Частота вращения шпинделя наименьшего габарита принята равной 710...1400 об/мин, наибольшего - 28... 400 об/мин.

Фрезерные бабки бывают без отскока и с отскоком пиноли. Бабки второго типа применяют, когда в цикле работы станка требуется отводить фрезу от обработанной поверхности. Конструкция такой бабки приведена на рис. 14.8. Нижней плоскостью корпус 1 бабки устанавливается на силовом столе, к правой плоскости корпуса привинчивается зубчатый или ременный редуктор привода вращения шпинделя. В отверстие корпуса помещена пиноль 2, в которой на подшипниках качения установлен шпиндель 3. На пиноли закреплена серьга 4, связывающая ее с механизмом наладки перемещения.

Примечание. Остальные размеры - по ГОСТ 21037-75.

Отскок пиноли происходит, когда с помощью гидроцилиндра 10 перемещаются вправо ползун 9 и винт 7. Подвод пиноли осуществляется при перемещении штока цилиндра влево. Для смены фрез без подналадки предназначен сменный калибр 8. Гидроцилиндр 11 и сухарь 12 служат для зажима пиноли. Положения ее контролируются конечными выключателями 5 и 6. Во фрезерных бабках без отскока пиноли вместо гидроцилиндров применяют винты с ручным приводом.

Сверлильные бабки предназначены для сверления одиночных отверстий большого диаметра. Они изготовляются трех габаритов с осевым усилием от 10 до 20 кН для обработки отверстий наибольшего диаметра 25,32 или 40 мм. Бабка состоит из шпиндельного узла и привода.

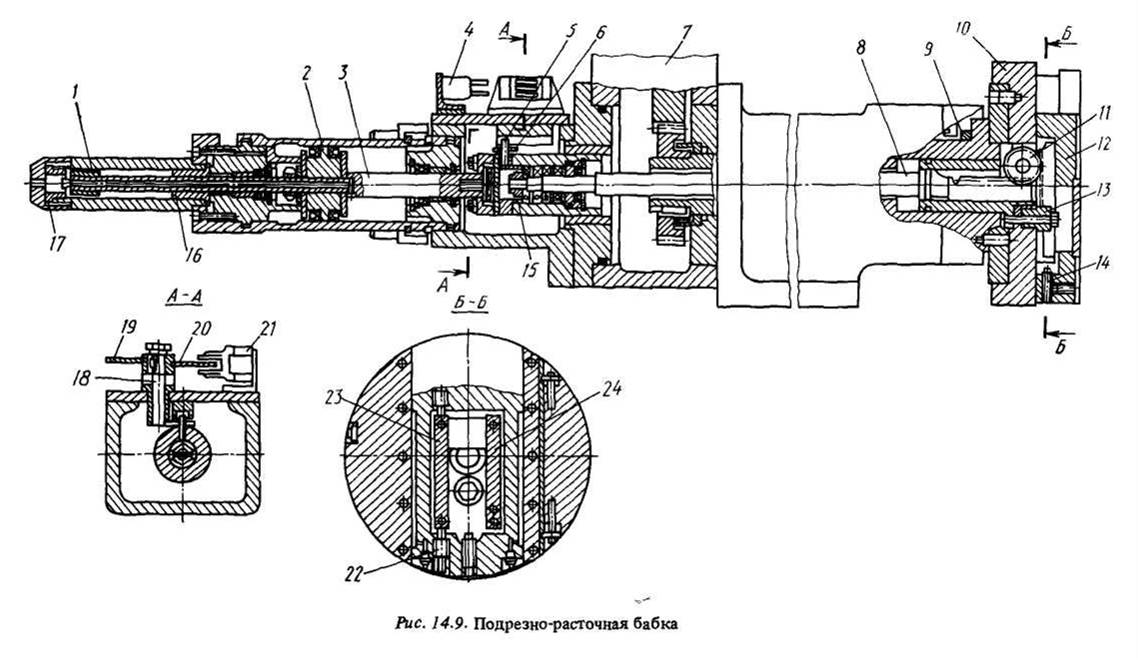

Подрезно - расточные бабки служат для подрезания торцовых поверхностей и протачивания канавок в отверстиях. Унифицированные бабки изготовляют пяти габаритов с планшайбой, имеющей диаметр 250, 320, 400 500 или 630 мм. Наибольшее усилие подачи на каретке составляет от 1250 до 8000 Н.

В состав подрезно-расточной бабки входят расточная бабка с приводом главного движения 7 (рис. 14.9); закрепленная на торце шпинделя 9 планшайба 10; перемещающаяся по ней каретка 12; привод поперечной подачи с гидроцилиндром 2. Движение от привода передается каретке-с помощью тяги 8 и реечно-зубчатых передач. Для устранения зазоров в приводе зубья колеса 11 входят в зацепление с двумя рейками 23 и 24 , одна из которых с помощью винтов 22 может смещаться относительно другой. Для обеспечения точного переднего положения каретки служат винт 14 и упор 13. Подшипники 15 дали возможность соединить невращающуюся 3 и вращающуюся 8 части тяги. Исходное положение штока гидроцилиндра, а значит, и каретки определяется упором 27 и гайкой 1, конечное — упором 16 и гайкой 1. Контроль крайних положений штока осуществляется конечными переключателями 4 я 21, с которыми взаимодействуют упоры 19 и 20. Они получают движение от штифта 5 через рычаг 6 и валик 18.