- •1. Организация курсового проектирования

- •1.1. Тематика и содержание курсовых проектов

- •1.2. Последовательность выполнения курсового проекта

- •1.3. Содержание и оформление пояснительной записки

- •1.4. Содержание и оформление чертежей

- •2. Обеспечение работоспособности станков

- •2.1. Обеспечение геометрической и кинематической точности

- •2. Обеспечение жесткости

- •2.3. Обеспечение теплостойкости

- •2.4 Обеспечение удовлетворительных шумовых характеристик

- •2.5. Обеспечение надежности

- •3. Детали станков и элементы приводов

- •3.1. Нерегулируемые асинхронные электродвигатели

- •3.2. Регулируемые электродвигатели постоянного тока для приводов главного движения

- •3.3. Регулируемые электродвигатели для приводов подачи

- •3.4. Цилиндрические зубчатые передачи

- •3.5. Передачи зубчатым ремнем

- •3.6. Электромагнитные муфты

- •3.7. Смазочные системы

- •4. Приводы главного движения со ступенчатым регулированием

- •4.1. Ряды частот вращения шпинделя

- •4.2. Типы передач

- •4.3. Приводы с последовательно соединенными групповыми передачами

- •4.4. Приводы с частичным перекрытием ступеней частоты вращения

- •4.5. Приводы с выпадением ступеней частоты вращения

- •4.6. Приводы сложенной структуры

- •4.7. Приводы с двухскоростным электродвигателем

- •4.8. Приводы со сменными зубчатыми колесами

- •4.9. Последовательность кинематического расчета привода

- •4.10. Определение нагрузок на привод

- •4.11. Определение потерь мощности в приводе

- •4.12. Выбор асинхронного электродвигателя для привода'

- •4.13. Рекомендации по конструированию приводов

- •4.14. Расчет динамических характеристик привода

- •5. Приводы главного движения с бесступенчатым регулированием

- •5.1. Типовые структуры приводов с двигателем постоянного тока

- •5.2. Кинематический расчет привода

- •5.3. Определение нагрузки на привод

- •5. 4. Рекомендации по конструированию приводов

- •6. Шпиндельные узлы с опорами качения

- •6.1. Требования к шпиндельным узлам

- •6.2. Приводы шпинделей

- •6.3. Конструкции переднего конца шпинделя

- •6.4. Подшипники качения для опор шпинделей

- •6.5. Способы смазывания подшипников качения жидким материалом

- •6.6. Способы смазывания подшипников качения пластичным материалом

- •6.7. Уплотнения шпиндельных узлов

- •6.9. Типовые компоновки шпиндельных узлов

- •6.9. Примеры шпиндельных узлов

- •6.10. Расчет жесткости опор шпинделя

- •6.11. Расчет жесткости шпиндельного узла

- •6.12. Расчет динамических характеристик шпиндельного узла

- •6.13. Расчет точности шпиндельного узла

- •6.14. Рекомендации по конструированию шпиндельных узлов

- •6.15. Об автоматизированном проектировании шпиндельного узла

- •7. Шпиндельные узлы с опорами скольжения

- •7.1. Шпиндельные узлы с гидростатическими опорами

- •7.2. Шпиндельные узлы с гидродинамическими опорами

- •8.Тяговые устройства привода подачи

- •8.1. Передача винт-гайка качения

- •8.2. Расчет передачи винт-гайка качения

- •83. Передача винт-гайка скольжения

- •8.4. Передача червяк-рейка качения

- •8.5. Гидростатическая червячно-реечная передача

- •9. Электромеханические приводы подачи с бесступенчатым регулированием

- •9.1. Свойства приводов

- •9.2. Структуры приводов

- •9.3. Элементы исполнительного механизма приводов

- •9.4. Пример исполнительного механизма привода подачи

- •9.5. Выбор регулируемого электродвигателя для привода подачи

- •9.6. Расчет осевой жесткости привода подачи

- •10. Электромеханические приводы подачи со ступенчатым регулированием

- •10.1. Структуры и механизмы приводов

- •10.2. Кинематический расчет привода

- •10.3. Выбор асинхронного электродвигателя для привода подачи

- •10.4. Выбор электродвигателя для вспомогательного привода

- •10.5. Рекомендации по конструированию приводов подачи

- •11. Направляющие скольжения

- •11.1. Требования к направляющим

- •11.2. Направляющие с полужидкостной смазкой

- •11.3. Гидростатические направляющие

- •12. Направляющие качения и комбинированные

- •12.1. Свойства направляющих качения

- •12.2. Направляющие без циркуляции тел качения

- •12.3. Направляющие с циркуляцией тел качения

- •12.4. Комбинированные направляющие

- •13. Проектирование станков с числовым программным управлением

- •13.1. Токарные станки

- •13.2. Фрезерные станки

- •13.3. Вертикально-сверлильные станки

- •13.4. Многоцелевые станки

- •13.5. Гибкие производственные модули

- •13.6. Револьверные головки

- •13.7. Инструментальные автооператоры

- •13.8. Расчет механизмов автоматической смены инструментов

- •13.9. Механизмы для автоматического зажима инструментов

- •13.10. Устройства для автоматической смены заготовок

- •14. Проектирование агрегатных станков

- •14.1. Свойства агрегатных станков

- •14.2. Силовые головки

- •14.3. Силовые столы

- •14.4. Инструментальные бабки

- •14.5. Поворотные делительные столы

- •14.6. Шпиндельные коробки

- •14.7. Последовательность проектирования агрегатного станка

14. Проектирование агрегатных станков

14.1. Свойства агрегатных станков

Агрегатный станок компонуется в основном из унифицированных узлов, имеющих индивидуальные приводы и связанных между собой электрической системой управления. Основными унифицированными узлами являются силовые головки, силовые столы, шпиндельные узлы, поворотные делительные столы, станции гидропривода, базовые узлы, станции смазывания и др. Последовательность движений узлов обеспечивается имеющимися на них упорами и конечными переключателями. Благодаря стандартным присоединительным размерам достигается необходимая точность взаимного положения узлов. Унифицированные узлы изготовляются нескольких габаритов, что дает возможность создавать агрегатные станки оптимальных размеров соответственно габаритам обрабатываемой детали. Для обработки мелких деталей в приборостроении существуют малогабаритные агрегатные станки.

Агрегатные станки имеют высокую производительность, обеспечиваемую большой концентрацией операций и оптимальными режимами резания. На агрегатных станках обрабатываются детали стабильного качества.

Благодаря широкому применению унифицированных узлов и деталей снижается объем конструкторских работ, появляется возможность автоматизированного проектирования инструментальных наладок, шпиндельных коробок, электрических и гидравлических систем станков, использования типовых форм технической документации, заготовок чертежей, аппликаций. Трудоемкость изготовления агрегатных станков относительно невысокая вследствие того, что детали унифицированных узлов можно обрабатывать по технологии серийного производства. Благодаря высокому качеству унифицированных узлов, возможности оценки показателей надежности и производительности станков на стадии проектирования, применению прогрессивных методов ремонта агрегатные станки отличаются высокими эксплуатационными свойствами.

14.2. Силовые головки

Силовые головки являются унифицированными узлами агрегатных станков. Они сообщают режущим инструментам главное (вращательное) движение, подачу и быстрое движение подвода и отвода. По технологическому назначению их подразделяют на сверлильные, расточные, резьбонарезные, фрезерные. Головки большинства конструкций позволяют выполнять ряд операций.

Привод главного движения силовых головок для обработки мелких деталей часто оснащают пневматическим двигателем. Головки с гидравлическим двигателем можно быстро переналаживать на другой режим. В большинстве случаев в главном приводе устанавливают электрический асинхронный двигатель. Микроголовки имеют главный привод мощностью 0,1...0,4 кВт, головки малой мощности — 0,4..3 кВт, большой мощности — 15..30 кВт.

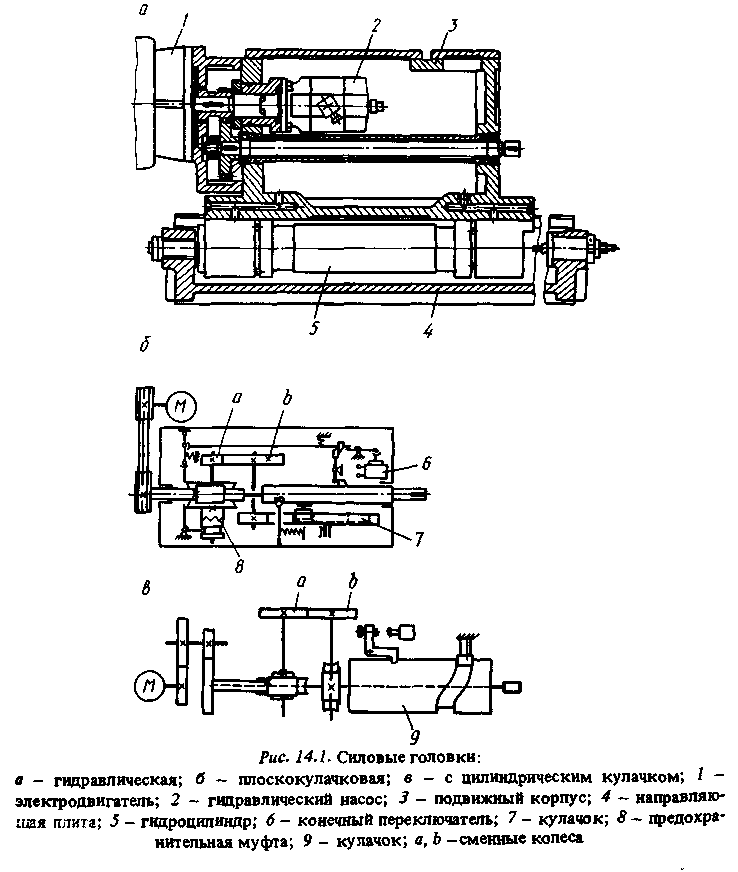

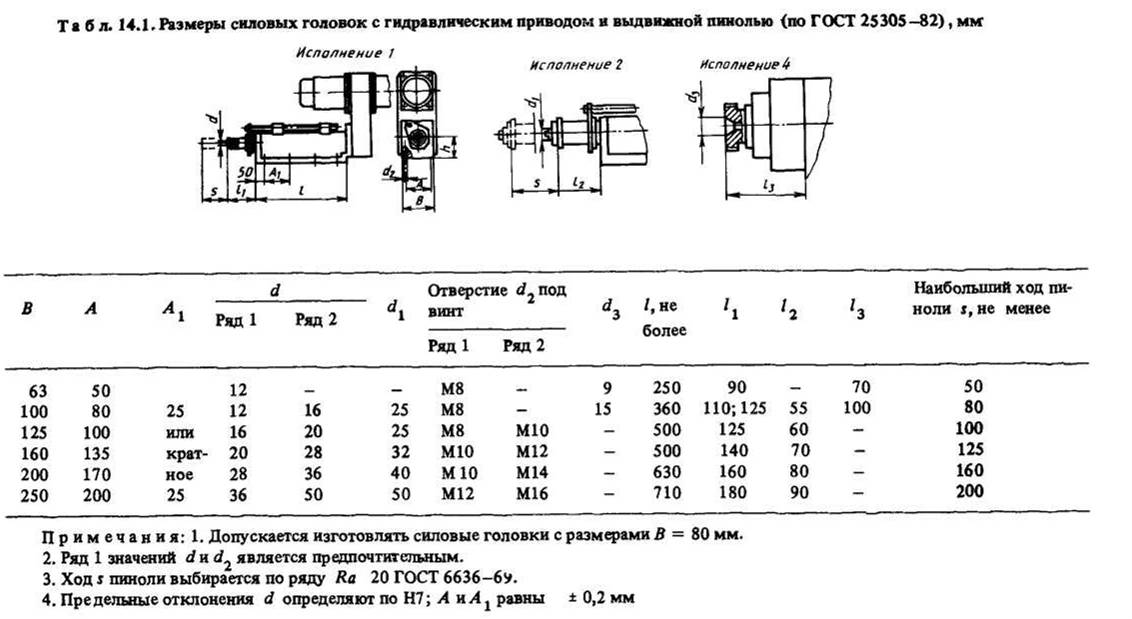

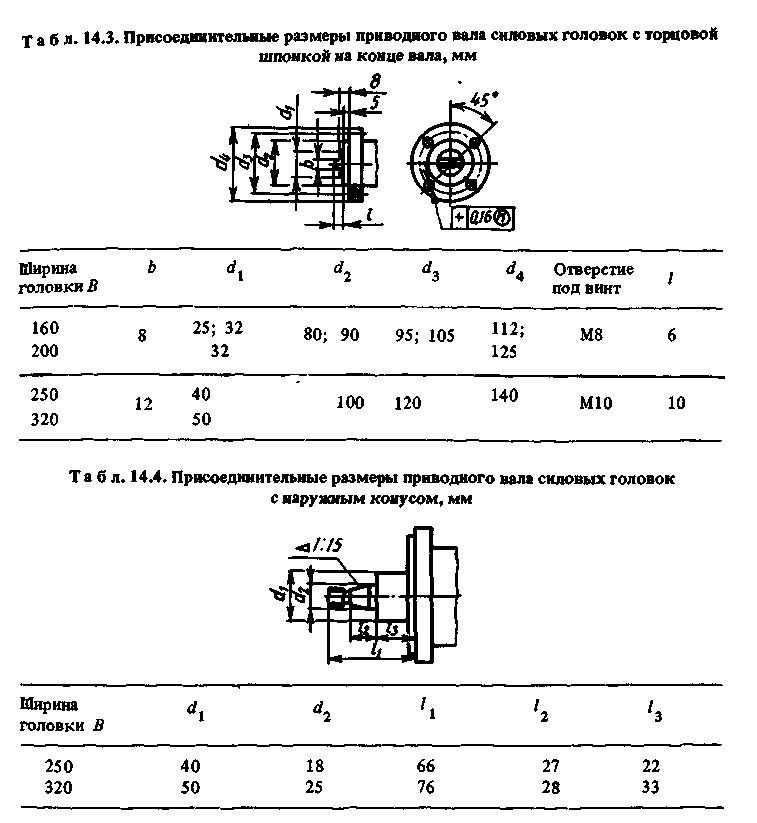

Силовая головка может иметь подвижный корпус, выдвигаемую пиноль или подвижный корпус с пинолью. Привод подачи может быть размещен в самой головке или вне ее. Головки первого типа называют самодействующими, второго — несамодействующими. Несамодействуюшие головки малых габаритов применяют в станках для обработки мелких деталей. Силовые головки оснащают электромеханическим, гидравлическим, пневматическим, пневмогидравлическим приводами. Тяговым устройством электромеханического привода могут быть винтовая передача, механизмы с цилиндрическим или плоским кулачком (рис. 14.1). Плоскокулачковые головки обычно предназначены для выполнения легких работ с короткими циклами: ход в интервале 35...75 мм, длительность цикла — 5...3O с, мощность главного привода — 0,4..3 кВт. На основе электромеханического винтового и гидравлического приводов создают силовые головки с большим усилием подачи для обработки со значительной концентрацией операций. Мощность электродвигателя их главного привода достигает 30 кВт, усилие подачи — 100 000 Н. Существенным недостатком гидравлического и пневмогидравлического приводов является нестабильность подачи при изменении температуры масла. Приводом подачи реализуются различные циклы перемещений режущих инструментов. Основные и присоединительные размеры силовых головок регламентируются государственными стандартами (табл. 14.1—14.4).

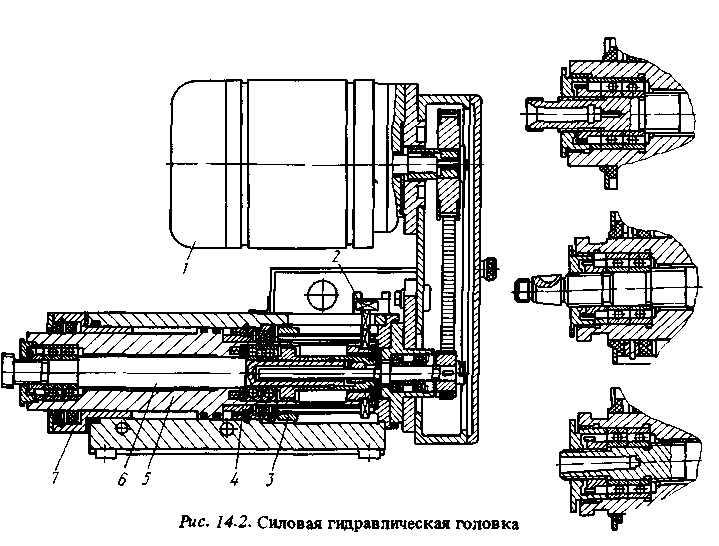

Малогабаритная силовая головка (рис. 14.2) развивает усилие подачи до 2000 Н. Ее шпиндель 6 приводится во вращение электродвигателем 1. От штока 5, являющегося пинолью головки, он получает осевое движение по циклу быстрый подвод — рабочая подача — быстрый отвод. Опорами пиноли служат направляющие втулки 4 я 7. Гайка 3 предназначена для регулирования глубины обрабатываемых отверстий. В конце хода в нее упирается кулачковый блок 2. Движениями головки управляет ее гидравлическая панель.

На агрегатных станках с силовыми головками наиболее эффективно выполняются сверлильно-резьбонарезные и легкие фрезерные операции. В то же время из-за недостаточной жесткости шпинделей они непригодны для тяжелых фрезерных и расточных операций. Поэтому на основе силовых головок обычно компонуют малые агрегатные станки.