- •1. Организация курсового проектирования

- •1.1. Тематика и содержание курсовых проектов

- •1.2. Последовательность выполнения курсового проекта

- •1.3. Содержание и оформление пояснительной записки

- •1.4. Содержание и оформление чертежей

- •2. Обеспечение работоспособности станков

- •2.1. Обеспечение геометрической и кинематической точности

- •2. Обеспечение жесткости

- •2.3. Обеспечение теплостойкости

- •2.4 Обеспечение удовлетворительных шумовых характеристик

- •2.5. Обеспечение надежности

- •3. Детали станков и элементы приводов

- •3.1. Нерегулируемые асинхронные электродвигатели

- •3.2. Регулируемые электродвигатели постоянного тока для приводов главного движения

- •3.3. Регулируемые электродвигатели для приводов подачи

- •3.4. Цилиндрические зубчатые передачи

- •3.5. Передачи зубчатым ремнем

- •3.6. Электромагнитные муфты

- •3.7. Смазочные системы

- •4. Приводы главного движения со ступенчатым регулированием

- •4.1. Ряды частот вращения шпинделя

- •4.2. Типы передач

- •4.3. Приводы с последовательно соединенными групповыми передачами

- •4.4. Приводы с частичным перекрытием ступеней частоты вращения

- •4.5. Приводы с выпадением ступеней частоты вращения

- •4.6. Приводы сложенной структуры

- •4.7. Приводы с двухскоростным электродвигателем

- •4.8. Приводы со сменными зубчатыми колесами

- •4.9. Последовательность кинематического расчета привода

- •4.10. Определение нагрузок на привод

- •4.11. Определение потерь мощности в приводе

- •4.12. Выбор асинхронного электродвигателя для привода'

- •4.13. Рекомендации по конструированию приводов

- •4.14. Расчет динамических характеристик привода

- •5. Приводы главного движения с бесступенчатым регулированием

- •5.1. Типовые структуры приводов с двигателем постоянного тока

- •5.2. Кинематический расчет привода

- •5.3. Определение нагрузки на привод

- •5. 4. Рекомендации по конструированию приводов

- •6. Шпиндельные узлы с опорами качения

- •6.1. Требования к шпиндельным узлам

- •6.2. Приводы шпинделей

- •6.3. Конструкции переднего конца шпинделя

- •6.4. Подшипники качения для опор шпинделей

- •6.5. Способы смазывания подшипников качения жидким материалом

- •6.6. Способы смазывания подшипников качения пластичным материалом

- •6.7. Уплотнения шпиндельных узлов

- •6.9. Типовые компоновки шпиндельных узлов

- •6.9. Примеры шпиндельных узлов

- •6.10. Расчет жесткости опор шпинделя

- •6.11. Расчет жесткости шпиндельного узла

- •6.12. Расчет динамических характеристик шпиндельного узла

- •6.13. Расчет точности шпиндельного узла

- •6.14. Рекомендации по конструированию шпиндельных узлов

- •6.15. Об автоматизированном проектировании шпиндельного узла

- •7. Шпиндельные узлы с опорами скольжения

- •7.1. Шпиндельные узлы с гидростатическими опорами

- •7.2. Шпиндельные узлы с гидродинамическими опорами

- •8.Тяговые устройства привода подачи

- •8.1. Передача винт-гайка качения

- •8.2. Расчет передачи винт-гайка качения

- •83. Передача винт-гайка скольжения

- •8.4. Передача червяк-рейка качения

- •8.5. Гидростатическая червячно-реечная передача

- •9. Электромеханические приводы подачи с бесступенчатым регулированием

- •9.1. Свойства приводов

- •9.2. Структуры приводов

- •9.3. Элементы исполнительного механизма приводов

- •9.4. Пример исполнительного механизма привода подачи

- •9.5. Выбор регулируемого электродвигателя для привода подачи

- •9.6. Расчет осевой жесткости привода подачи

- •10. Электромеханические приводы подачи со ступенчатым регулированием

- •10.1. Структуры и механизмы приводов

- •10.2. Кинематический расчет привода

- •10.3. Выбор асинхронного электродвигателя для привода подачи

- •10.4. Выбор электродвигателя для вспомогательного привода

- •10.5. Рекомендации по конструированию приводов подачи

- •11. Направляющие скольжения

- •11.1. Требования к направляющим

- •11.2. Направляющие с полужидкостной смазкой

- •11.3. Гидростатические направляющие

- •12. Направляющие качения и комбинированные

- •12.1. Свойства направляющих качения

- •12.2. Направляющие без циркуляции тел качения

- •12.3. Направляющие с циркуляцией тел качения

- •12.4. Комбинированные направляющие

- •13. Проектирование станков с числовым программным управлением

- •13.1. Токарные станки

- •13.2. Фрезерные станки

- •13.3. Вертикально-сверлильные станки

- •13.4. Многоцелевые станки

- •13.5. Гибкие производственные модули

- •13.6. Револьверные головки

- •13.7. Инструментальные автооператоры

- •13.8. Расчет механизмов автоматической смены инструментов

- •13.9. Механизмы для автоматического зажима инструментов

- •13.10. Устройства для автоматической смены заготовок

- •14. Проектирование агрегатных станков

- •14.1. Свойства агрегатных станков

- •14.2. Силовые головки

- •14.3. Силовые столы

- •14.4. Инструментальные бабки

- •14.5. Поворотные делительные столы

- •14.6. Шпиндельные коробки

- •14.7. Последовательность проектирования агрегатного станка

13.9. Механизмы для автоматического зажима инструментов

Конструкции механизмов. Способ зажима инструмента на станке с ЧПУ зависит от типа станка, конструкции шпиндельного узла, базирующих и зажимных элементов инструмента.

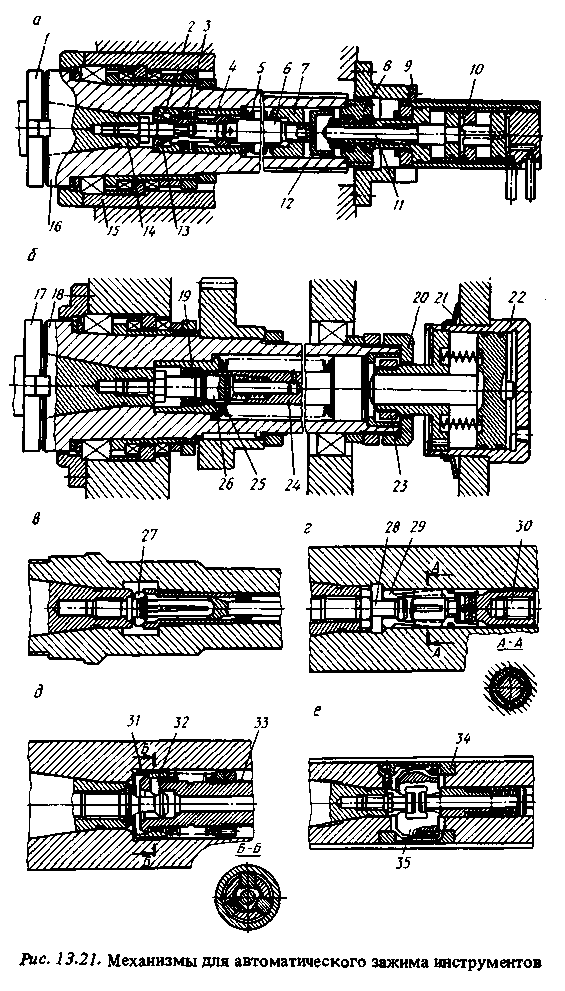

Для автоматизированного зажима фрезерной или расточной оправки 1 (рис. 13.21, а) с коническим хвостовиком, устанавливаемой в шпинделе 16, который вместе с гильзой 15 может перемещаться в осевом направлении, служит устройство с цанговым захватом. Оправка затягивается в шпиндель с помощью пакета тарельчатых пружин 5, которые воздействуют на нее через гайку 7, стержень б, четырехлепестковую цангу 4 и винт 14. Самопроизвольному раскрытию цанги препятствует втулка 2.

Для освобождения инструмента служат гидроцилиндры, перемещающиеся в осевом направлении вместе со шпиндельной гильзой. Их корпус 10 удерживается от вращения шпонкой 9. Инструментальная оправка освобождается следующим образом. Масло подается в правый гидроцилиндр, по осевому каналу в его штоке проходит в левый цилиндр и действует на его поршень. При этом шток 11 перемещается влево, сжимает пакет тарельчатых пружин 5 и вместе со штоком правого гидроцилиндра передвигает цангу влево. Надвигаясь на коническую втулку 13, удерживаемую пружиной 3, цанга раскрывается. При дальнейшем движении цанга упирается в винт и выталкивает оправку из шпинделя. При отсутствии оправки в шпинделе чашка 12 пружинами 5 доводится до упора 8.

Если шпиндель установлен непосредственно в корпусе станка, для зажима инструмента может быть применено устройство, показанное на рис. 13.21,6. Оправка / 7 затягивается в шпиндель 18 с помощью пакета тарельчатых пружин 25, стержня 24 и шарикового захвата 19, а освобождается, когда шток гидроцилиндра 22, перемещаясь влево, действует на стержень 24. Для обеспечения надежной работы шарикового захвата корпус гидроцилиндра 22 может передвигаться вправо, сжимая пружину 21, до того момента, пока гайка 23 не упрется в гайку 20. Усилие зажима замыкается на шпинделе и не передается на его упорные подшипники. От выпадания шариков при отсутствии в шпинделе оправки предохраняет шток 26. Шариковое захватное устройство создает небольшое усилие зажима.

В координатно-расточных станках применяют захват с гребенчатой цангой 27 (рис. 13.21, в), в горизонтально-расточных —с составной цангой 29 (рис 13.21,г), которая освобождает винт 28 при перемещении ее влево вместе со стержнем 301В станках типа "обрабатывающий центр" необходимо обеспечить большое усилие зажима, механизмы оснащают захватом с сухарями 32 (рис. 13.21, д), установленными в отверстиях тяги 33. Когда инструментальная оправка затянута в шпиндель, сухари фиксируются втулкой 31; для освобождения оправки гидроцилиндр сжимает пакет тарельчатых пружин, тяга 33 передвигается влево, и сухари оказываются против расточки во втулке 31. Для создания большого усилия зажима применяют также захват с качающимися собачками 35 (рис. 13.21, е), направляемыми обоймами 34.

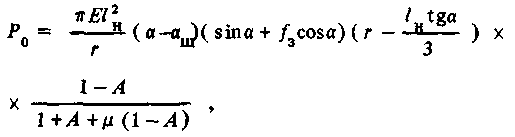

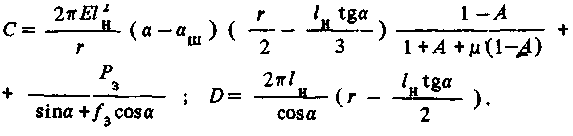

Расчет механизмов. При применении автоматических устройств для зажима режущих инструментов необходимо знать усилия запрессовки и выпрессовки, а также максимальное давление в соединении. При расчетах исходят из того, что имеющие место погрешности углов уклона деталей соединения, находясь в полях допусков конических инструментальных поверхностей, оказывают существенное влияние на все рабочие характеристики соединения. Порядок расчета следующий.

В соответствии со степенью точности деталей конического соединения по СТ СЭВ 178—75 определяют максимально возможную разность их углов уклона.

Находят максимально возможное осевое усилие Р3, действующее на инструмент в процессе резания и представляющее собой фактическое усилие запрессовки.

Учитывают, что при запрессовке инструмента в результате деформирования деталей возможны две схемы их взаимного положения: 1) расчетная длина контакта / соединения меньше определяемой по чертежу номинальной длины контакта /н; 2) расчетная длина контакта / больше номинальной /н.

Зная

утлы![]() и

и![]() уклон

отверстия в шпинделе и хвостовика

инструмента, вычисляют угол уклона

конического соединения:

уклон

отверстия в шпинделе и хвостовика

инструмента, вычисляют угол уклона

конического соединения:

![]()

где μ

— коэффициент

Пуассона; r

—

большой радиус соединения;![]() радиус

наружной поверхности шпинделя.

радиус

наружной поверхности шпинделя.

Приняв

возможный в производственных условиях

коэффициент трения при запрессовке

![]() (поверхности обезжирены), определяют

условное осевое усилие, при котором

контакт имеется по всей поверхности

соединения:

(поверхности обезжирены), определяют

условное осевое усилие, при котором

контакт имеется по всей поверхности

соединения:

где

Е—

модуль

упругости материала шпинделя:![]()

Если

сила Ро

меньше

максимально возможного усилия на

инструменте![]() в процессе резания, то

в процессе резания, то![]() и

максимальное давление в соединении

и

максимальное давление в соединении

![]()

где

При этом нормальная сила, действующая на внутреннюю поверхность шпинделя,

![]()

Если

же сила Ро

больше

усилия Р3

на

инструменте в процессе резания, то

![]() и максимальное давление в соединении

определяют из уравнения

и максимальное давление в соединении

определяют из уравнения

При этом нормальная сила, действующая на внутреннюю поверхность шпинделя,

![]()

Усилие выпрессовки

![]()

Коэффициенты трения при выпрессовке принимают в зависимости от состояния поверхностей и разности углов уклона деталей соединения: