- •1. Организация курсового проектирования

- •1.1. Тематика и содержание курсовых проектов

- •1.2. Последовательность выполнения курсового проекта

- •1.3. Содержание и оформление пояснительной записки

- •1.4. Содержание и оформление чертежей

- •2. Обеспечение работоспособности станков

- •2.1. Обеспечение геометрической и кинематической точности

- •2. Обеспечение жесткости

- •2.3. Обеспечение теплостойкости

- •2.4 Обеспечение удовлетворительных шумовых характеристик

- •2.5. Обеспечение надежности

- •3. Детали станков и элементы приводов

- •3.1. Нерегулируемые асинхронные электродвигатели

- •3.2. Регулируемые электродвигатели постоянного тока для приводов главного движения

- •3.3. Регулируемые электродвигатели для приводов подачи

- •3.4. Цилиндрические зубчатые передачи

- •3.5. Передачи зубчатым ремнем

- •3.6. Электромагнитные муфты

- •3.7. Смазочные системы

- •4. Приводы главного движения со ступенчатым регулированием

- •4.1. Ряды частот вращения шпинделя

- •4.2. Типы передач

- •4.3. Приводы с последовательно соединенными групповыми передачами

- •4.4. Приводы с частичным перекрытием ступеней частоты вращения

- •4.5. Приводы с выпадением ступеней частоты вращения

- •4.6. Приводы сложенной структуры

- •4.7. Приводы с двухскоростным электродвигателем

- •4.8. Приводы со сменными зубчатыми колесами

- •4.9. Последовательность кинематического расчета привода

- •4.10. Определение нагрузок на привод

- •4.11. Определение потерь мощности в приводе

- •4.12. Выбор асинхронного электродвигателя для привода'

- •4.13. Рекомендации по конструированию приводов

- •4.14. Расчет динамических характеристик привода

- •5. Приводы главного движения с бесступенчатым регулированием

- •5.1. Типовые структуры приводов с двигателем постоянного тока

- •5.2. Кинематический расчет привода

- •5.3. Определение нагрузки на привод

- •5. 4. Рекомендации по конструированию приводов

- •6. Шпиндельные узлы с опорами качения

- •6.1. Требования к шпиндельным узлам

- •6.2. Приводы шпинделей

- •6.3. Конструкции переднего конца шпинделя

- •6.4. Подшипники качения для опор шпинделей

- •6.5. Способы смазывания подшипников качения жидким материалом

- •6.6. Способы смазывания подшипников качения пластичным материалом

- •6.7. Уплотнения шпиндельных узлов

- •6.9. Типовые компоновки шпиндельных узлов

- •6.9. Примеры шпиндельных узлов

- •6.10. Расчет жесткости опор шпинделя

- •6.11. Расчет жесткости шпиндельного узла

- •6.12. Расчет динамических характеристик шпиндельного узла

- •6.13. Расчет точности шпиндельного узла

- •6.14. Рекомендации по конструированию шпиндельных узлов

- •6.15. Об автоматизированном проектировании шпиндельного узла

- •7. Шпиндельные узлы с опорами скольжения

- •7.1. Шпиндельные узлы с гидростатическими опорами

- •7.2. Шпиндельные узлы с гидродинамическими опорами

- •8.Тяговые устройства привода подачи

- •8.1. Передача винт-гайка качения

- •8.2. Расчет передачи винт-гайка качения

- •83. Передача винт-гайка скольжения

- •8.4. Передача червяк-рейка качения

- •8.5. Гидростатическая червячно-реечная передача

- •9. Электромеханические приводы подачи с бесступенчатым регулированием

- •9.1. Свойства приводов

- •9.2. Структуры приводов

- •9.3. Элементы исполнительного механизма приводов

- •9.4. Пример исполнительного механизма привода подачи

- •9.5. Выбор регулируемого электродвигателя для привода подачи

- •9.6. Расчет осевой жесткости привода подачи

- •10. Электромеханические приводы подачи со ступенчатым регулированием

- •10.1. Структуры и механизмы приводов

- •10.2. Кинематический расчет привода

- •10.3. Выбор асинхронного электродвигателя для привода подачи

- •10.4. Выбор электродвигателя для вспомогательного привода

- •10.5. Рекомендации по конструированию приводов подачи

- •11. Направляющие скольжения

- •11.1. Требования к направляющим

- •11.2. Направляющие с полужидкостной смазкой

- •11.3. Гидростатические направляющие

- •12. Направляющие качения и комбинированные

- •12.1. Свойства направляющих качения

- •12.2. Направляющие без циркуляции тел качения

- •12.3. Направляющие с циркуляцией тел качения

- •12.4. Комбинированные направляющие

- •13. Проектирование станков с числовым программным управлением

- •13.1. Токарные станки

- •13.2. Фрезерные станки

- •13.3. Вертикально-сверлильные станки

- •13.4. Многоцелевые станки

- •13.5. Гибкие производственные модули

- •13.6. Револьверные головки

- •13.7. Инструментальные автооператоры

- •13.8. Расчет механизмов автоматической смены инструментов

- •13.9. Механизмы для автоматического зажима инструментов

- •13.10. Устройства для автоматической смены заготовок

- •14. Проектирование агрегатных станков

- •14.1. Свойства агрегатных станков

- •14.2. Силовые головки

- •14.3. Силовые столы

- •14.4. Инструментальные бабки

- •14.5. Поворотные делительные столы

- •14.6. Шпиндельные коробки

- •14.7. Последовательность проектирования агрегатного станка

13.8. Расчет механизмов автоматической смены инструментов

Движения механизмов смены инструментов. Инструментальные магазины револьверные головки, автооператоры, кантователи совершают вращательное движение. Каретки, промежуточные носители, автооператоры при выводе и вводе инструмента в гнездо перемещаются поступательно. Цикл любого движения включает разгон, движение с постоянной скоростью, торможение. Разгон и торможение сопровождаются динамическими нагрузками, ударами, колебаниями в механизмах, составляют до 40 % общего времени и в основном определяют долговечность механизмов.

Узлы, входящие в состав механизмов автоматической смены инструментов, приводятся в движение от общего двигателя или от индивидуальных приводов (электрических, гидравлических, пневматических). В первом случае кинематические цепи состоят из многочисленных механических передач и преобразователей движения, имеют низкую жесткость. Во втором случае цепи короткие, но система управления усложняется.

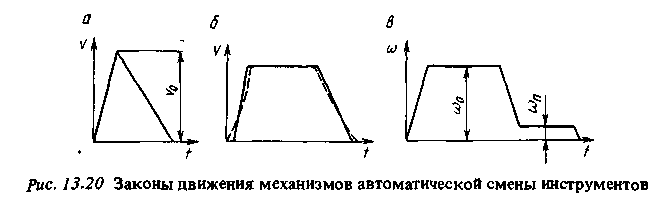

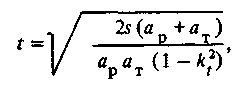

Режимы поступательного движения механизмов. Оптимальный по критерию быстродействия треугольный закон (рис. 13.20, а) используют редко, так как вследствие мгновенного изменения знака ускорения при переходе к торможению имеют место перераспределение зазоров в механизмах и вы\званные им удары. Часто используют закон изменения скорости, близкий к трапецеидальному (рис. 13.20, б), которому соответствуют плавные изменения ускорения. При этом продолжительность отдельного движения

где s

—

перемещение исполнительного органа;

ар

—

ускорение исполнительного органа

при разгоне;![]() его

ускорение при торможении; отношение

его

ускорение при торможении; отношение![]() времени

времени

![]() движения

с установившейся скоростью к

продолжительности I

отдельного

движения.

движения

с установившейся скоростью к

продолжительности I

отдельного

движения.

Оптимальная скорость установившегося движения зависит от пути перемещения исполнительного органа:

![]()

где к = 0,5...0,6.

При малых ходах высокие скорости нецелесообразны, так как не дают заметного выигрыша времени, но приводят к резкому повышению мощности привода.

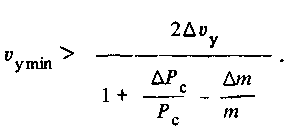

Узел

подходит к упору надежно, но без сильного

удара в том случае, когда его скорость

находится в интервале от 0,02...0,04 до 0,2

м/с. Минимальная скорость узла

вычисляется с учетом возможных отклонений

приведенной массы систем![]() на

на

![]() ,

номинальной скорости подхода к упору

,

номинальной скорости подхода к упору![]() на

на![]() силы сопротивления

силы сопротивления

![]() на

на![]()

Наибольшая

скорость узла при подходе к упору не

должна вызывать сильного удара между

ними. Для автооператоров загрузочных

устройств рекомендуется![]()

Для предотвращения колебаний в механизмах при переходных процессах (разгоне, торможении) и малых ходах (0,15...03 м) ускорение не должно превышать 5...6 м/с2, при больших ходах (0,7...0,8м) допускаемое ускорение может быть повышено до 10... 12 м/с2.

Номинальное время торможения узла при равнозамедленном движении

![]()

где Р — действующая на узел сила.

Режимы

вращательного движения механизмов.

Инструментальные магазины совершают

вращательное движение со ступенчато

изменяющейся скоростью (рис. 13.20, в).

Время поворота на i

позиций

слагается из времен разгона, равномерного

вращения с угловой скоростью

![]() ,

торможения и позиционирования с

угловой скоростью

,

торможения и позиционирования с

угловой скоростью![]()

Для

движения с одинаковым ускорением е при

разгоне и торможении рациональным

является отношение![]() При

обычно используемых ускорениях

При

обычно используемых ускорениях

![]() рациональная

угловая скорость равномерного движения

рациональная

угловая скорость равномерного движения![]()

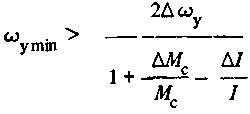

Минимальная

угловая скорость вращательного движения

узла определяется с учетом возможных

отклонений момента сопротивления

![]() на

на![]() приведенного момента инерции / на А/ и

номинальной скорости подхода к упору

приведенного момента инерции / на А/ и

номинальной скорости подхода к упору![]() на

на![]()

С учетом того что инструментальный магазин поворачивается на разное число позиций, приведенное время движения при разгоне и торможении с одинаковым ускорением

![]() (13.8)

(13.8)

где п

— общее

число позиций в магазине; рг

—

вероятность поворота на i

позиций;

Т.—

время поворота на i

позиций;![]() ускорение

при разгоне и торможении; f(p,

n)

—

функция, характеризующая закон

распределения ходов пои повороте на

разное число позиций (для симметричных

распределений

ускорение

при разгоне и торможении; f(p,

n)

—

функция, характеризующая закон

распределения ходов пои повороте на

разное число позиций (для симметричных

распределений

![]() угловая

скорость равномерного вращения при

повороте) ;

угловая

скорость равномерного вращения при

повороте) ;![]() угловая

скорость при позиционировании) ;

угловая

скорость при позиционировании) ;![]() угол

поворота при движении со скоростью

угол

поворота при движении со скоростью![]()

![]() угол поворота на одну позицию).

угол поворота на одну позицию).

В зависимости (13.8) первое слагаемое определяет время равномерного движения, второе — время переходных процессов и фиксации.