- •1. Организация курсового проектирования

- •1.1. Тематика и содержание курсовых проектов

- •1.2. Последовательность выполнения курсового проекта

- •1.3. Содержание и оформление пояснительной записки

- •1.4. Содержание и оформление чертежей

- •2. Обеспечение работоспособности станков

- •2.1. Обеспечение геометрической и кинематической точности

- •2. Обеспечение жесткости

- •2.3. Обеспечение теплостойкости

- •2.4 Обеспечение удовлетворительных шумовых характеристик

- •2.5. Обеспечение надежности

- •3. Детали станков и элементы приводов

- •3.1. Нерегулируемые асинхронные электродвигатели

- •3.2. Регулируемые электродвигатели постоянного тока для приводов главного движения

- •3.3. Регулируемые электродвигатели для приводов подачи

- •3.4. Цилиндрические зубчатые передачи

- •3.5. Передачи зубчатым ремнем

- •3.6. Электромагнитные муфты

- •3.7. Смазочные системы

- •4. Приводы главного движения со ступенчатым регулированием

- •4.1. Ряды частот вращения шпинделя

- •4.2. Типы передач

- •4.3. Приводы с последовательно соединенными групповыми передачами

- •4.4. Приводы с частичным перекрытием ступеней частоты вращения

- •4.5. Приводы с выпадением ступеней частоты вращения

- •4.6. Приводы сложенной структуры

- •4.7. Приводы с двухскоростным электродвигателем

- •4.8. Приводы со сменными зубчатыми колесами

- •4.9. Последовательность кинематического расчета привода

- •4.10. Определение нагрузок на привод

- •4.11. Определение потерь мощности в приводе

- •4.12. Выбор асинхронного электродвигателя для привода'

- •4.13. Рекомендации по конструированию приводов

- •4.14. Расчет динамических характеристик привода

- •5. Приводы главного движения с бесступенчатым регулированием

- •5.1. Типовые структуры приводов с двигателем постоянного тока

- •5.2. Кинематический расчет привода

- •5.3. Определение нагрузки на привод

- •5. 4. Рекомендации по конструированию приводов

- •6. Шпиндельные узлы с опорами качения

- •6.1. Требования к шпиндельным узлам

- •6.2. Приводы шпинделей

- •6.3. Конструкции переднего конца шпинделя

- •6.4. Подшипники качения для опор шпинделей

- •6.5. Способы смазывания подшипников качения жидким материалом

- •6.6. Способы смазывания подшипников качения пластичным материалом

- •6.7. Уплотнения шпиндельных узлов

- •6.9. Типовые компоновки шпиндельных узлов

- •6.9. Примеры шпиндельных узлов

- •6.10. Расчет жесткости опор шпинделя

- •6.11. Расчет жесткости шпиндельного узла

- •6.12. Расчет динамических характеристик шпиндельного узла

- •6.13. Расчет точности шпиндельного узла

- •6.14. Рекомендации по конструированию шпиндельных узлов

- •6.15. Об автоматизированном проектировании шпиндельного узла

- •7. Шпиндельные узлы с опорами скольжения

- •7.1. Шпиндельные узлы с гидростатическими опорами

- •7.2. Шпиндельные узлы с гидродинамическими опорами

- •8.Тяговые устройства привода подачи

- •8.1. Передача винт-гайка качения

- •8.2. Расчет передачи винт-гайка качения

- •83. Передача винт-гайка скольжения

- •8.4. Передача червяк-рейка качения

- •8.5. Гидростатическая червячно-реечная передача

- •9. Электромеханические приводы подачи с бесступенчатым регулированием

- •9.1. Свойства приводов

- •9.2. Структуры приводов

- •9.3. Элементы исполнительного механизма приводов

- •9.4. Пример исполнительного механизма привода подачи

- •9.5. Выбор регулируемого электродвигателя для привода подачи

- •9.6. Расчет осевой жесткости привода подачи

- •10. Электромеханические приводы подачи со ступенчатым регулированием

- •10.1. Структуры и механизмы приводов

- •10.2. Кинематический расчет привода

- •10.3. Выбор асинхронного электродвигателя для привода подачи

- •10.4. Выбор электродвигателя для вспомогательного привода

- •10.5. Рекомендации по конструированию приводов подачи

- •11. Направляющие скольжения

- •11.1. Требования к направляющим

- •11.2. Направляющие с полужидкостной смазкой

- •11.3. Гидростатические направляющие

- •12. Направляющие качения и комбинированные

- •12.1. Свойства направляющих качения

- •12.2. Направляющие без циркуляции тел качения

- •12.3. Направляющие с циркуляцией тел качения

- •12.4. Комбинированные направляющие

- •13. Проектирование станков с числовым программным управлением

- •13.1. Токарные станки

- •13.2. Фрезерные станки

- •13.3. Вертикально-сверлильные станки

- •13.4. Многоцелевые станки

- •13.5. Гибкие производственные модули

- •13.6. Револьверные головки

- •13.7. Инструментальные автооператоры

- •13.8. Расчет механизмов автоматической смены инструментов

- •13.9. Механизмы для автоматического зажима инструментов

- •13.10. Устройства для автоматической смены заготовок

- •14. Проектирование агрегатных станков

- •14.1. Свойства агрегатных станков

- •14.2. Силовые головки

- •14.3. Силовые столы

- •14.4. Инструментальные бабки

- •14.5. Поворотные делительные столы

- •14.6. Шпиндельные коробки

- •14.7. Последовательность проектирования агрегатного станка

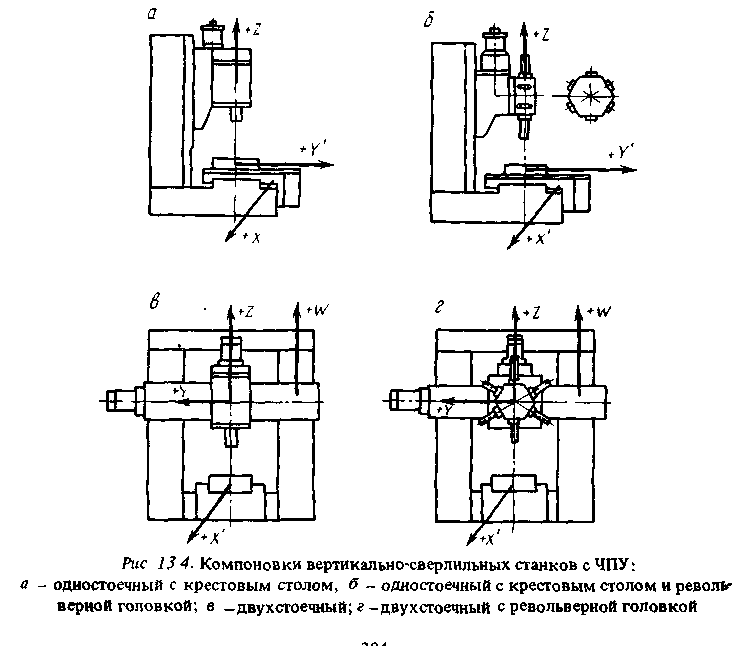

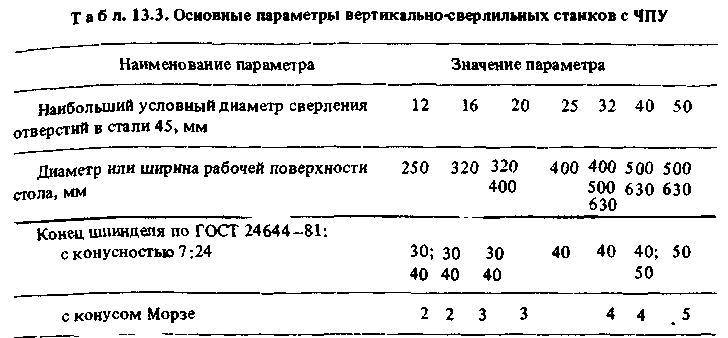

13.3. Вертикально-сверлильные станки

Вертикально-сверлильные станки с ЧПУ предназначены для сверления, зен-керования, развертывания, рассверливания, подрезки платиков и бобышек у отверстий, нарезания резьбы в отверстиях. Основные компоновки и размеры станков приведены на рис 13.4 и в табл. 13.3. Из трех управляемых осей координат — не менее двух управляемых одновременно. Дискретность задания перемещений по всем осям должна составлять 0,01 мм.

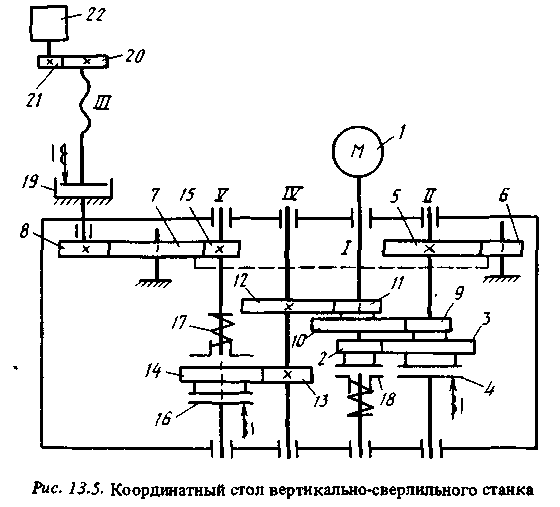

Наиболее часто применяют станки, оснащенные шестипозиционной револьверной головкой с горизонтальной осью. Благодаря крестовому столу, управляемому по программе, можно производить координатную обработку деталей без применения разметки и кондукторов. Стол состоит из основания, салазок и плиты, которая перемещается в продольном направлении и вместе с салазками — в поперечном. Набор координат производится сначала при быстром, затем при медленном движениях. В приводах по координатам установлены однотипные редукторы и передачи винт-гайка качения. Быстрые движения стол получает от электродвигателя 1 (рис. 13.5) через зубчатые колеса 2 и 3 при включенной электромагнитной муфте 4, зубчатые колеса 5, 6, 7, 8 я ходовой винт III. Медленное движение передается на стол от электродвигателя через колеса 2, 3, 9, 10, 11, 12, 13, 14, 15, 7, 8, когда электромагнитная муфта 4 выключена, а муфта 16 включена. После отработки команды стол затормаживается электромагнитным тормозом 19. Перемещения стола контролируются кодовым преобразователем 22 типа КП-3, связанным с ходовым винтом зубчатыми колесами 20 и 21. В редукторе имеются предохранительные шариковые муфты 17 и 18.

13.4. Многоцелевые станки

Многоцелевые станки предназначены для выполнения большого числа различных технологических операций без перестановки заготовки. Их оснащают инструментальным магазином, устройством автоматической смены заготовок, развитой системой ЧПУ, системами диагностирования и контроля обработанных деталей и инструментов. Они способны выполнять как черновую, так и чистовую обработку, для них характерны высокие жесткость, точность, производительность обработки.

Многоцелевые станки можно разделить на две группы: для обработки корпусных деталей и для обработки тел вращения. Станки для обработки корпусных деталей имеют компоновку вертикальных, горизонтальных и продольно-обрабатывающих станков. Они выполняют сверление, зенкерование, развертывание, растачивание, нарезание резьбы, подрезку торцов, фрезерование плоскостей и контуров. На многих станках выполняются токарные работы, а при наличии высокоскоростного шпинделя — шлифовальные. Некоторые станки оснащены устройствами для глубокого сверления, долбления и строгания.

Станки вертикального типа (со шпинделем, расположенным вертикально) предназначены для обработки плоских деталей с одной стороны: кондукторных плит, планок, крышек и т.п.

Станки горизонтального типа служат для обработки с нескольких сторон деталей, имеющих большое число гладких, ступенчатых и резьбовых отверстий, сложных контуров, плоских поверхностей.

Продольно-обрабатывающие станки предназначены для обработки крупногабаритных и длинномерных деталей. Стол перемещается только в продольном направлении. На ползуне находится шпиндельная бабка с горизонтальным и вертикальным шпинделем. Шпиндельная бабка перемещается в вертикальном направлении, ползун — вдоль неподвижного портала.

На основе агрегатно-модульного принципа создают многоцелевые станки разных компоновок. При этом разрабатывают ограниченную группу нормализованных узлов и из них строят специализированные многоцелевые станки, наиболее полно отвечающие технологическим задачам. Компоновки станков различаются размещением шпинделя в пространстве, взаимным расположением основных узлов, типом и размещением устройства автоматической смены инструментов, типом устройства для автоматической смены деталей, видом сопряжения основных узлов (основания, колонны, шпиндельной бабки, стола)

.

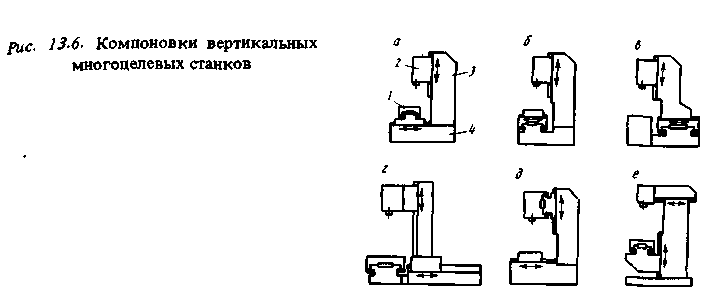

Основные компоновки вертикальных многоцелевых станков приведены на рис. 13.6. Обычно неподвижным элементом компоновки является колонна- Компоновки, согласно рис. 13.6, а, б, отличаются тем, что колонна 3 и стол 1 расположены на общем основании, т.е. на плите 4, шпиндельная бабка 2 перемещается в вертикальном направлении. В станках, изготовленных по схемам на рис. 13.6, в, г, движение сообщается колонне. В компоновках по рис. 13.6, д колонна и стол расположены на общем основании; в отношении жесткости и технологичности этот вариант лучше первого. В компоновке по рис. 13.6, е колонна и стол стыкуются по вертикальной плоскости. Этот вариант наиболее удобен для создания гибкой модульной системы.

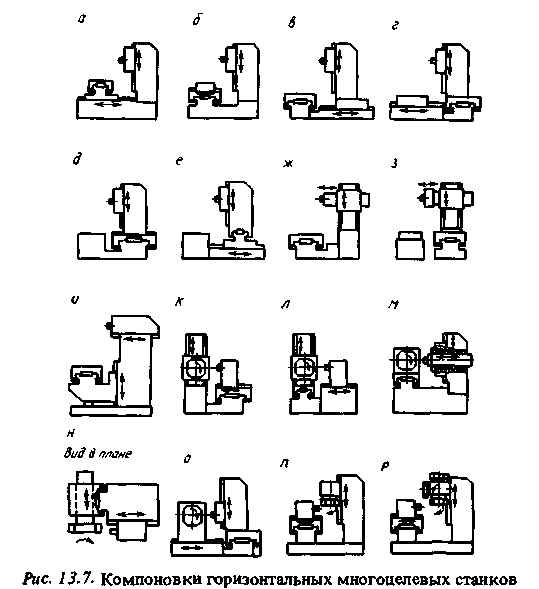

Компоновки горизонтальных многоцелевых станков более разнообразны (рис. 13.7) . Широко распространены станки с крестовым столом, производящим позиционирование обрабатываемой детали, и шпиндельной бабкой, перемещающейся в вертикальном направлении (рис. 13.7, а, 6). Встречаются компоновки с однокоординатным и двухкоординатным перемещением колонны (рис. 13.7, в, г, д, е и др.). Компоновки, в которых поперечное движение совершает шпиндельная бабка (рис. 13.7, ж, з) , позволяют относительно просто решать вопросы уборки стружки и защиты направляющих. Встречаются компоновки, аналогичные универсальным фрезерным станкам (рис. 13.7, и) . В станках со столом, рабочая поверхность которого расположена вертикально (рис. 13.7, к, л, м, н, о), обеспечен беспрепятственный отвод стружки и охлаждающей жидкости. Таковы же достоинства компоновки (рис. 13.7, и), в которой обрабатываемые детали закрепляются на горизонтальной плоскости стола, обращенной вниз. В компоновке по рис. 13.7,р предусмотрен поворотный стол, рабочая плоскость которого может занимать два горизонтальных и вертикальных положения, благодаря чему обеспечиваются удобство установки Детали и возможность ее обработки с пяти сторон.

Станки с крестовым столом менее металлоемки, однако в случае применения удлиненного стола возникают трудности в обеспечении точности траекторий его перемещения. На станках со столом и стойкой, совершающих движение только по одной координате, легче достичь необходимой точности, так как стол не имеет консольных участков и взаимное влияние перемещений по Разным координатам исчезает. Станки с крестовой стойкой наиболее удобны Для встраивания в гибкие производственные системы, так как при неподвижном столе относительно просто обеспечить сбор и отвод стружки, его стыковку с устройством автоматической смены обрабатываемых деталей.

В мелкосерийном производстве применяются станки для одноинструментальной обработки, в среднесерийном — станки со сменными многошпиндельными головками.

Предусмотрены три уровня точности многоцелевых станков: П (станки основного исполнения), А (прецизионные), С (особо точные).

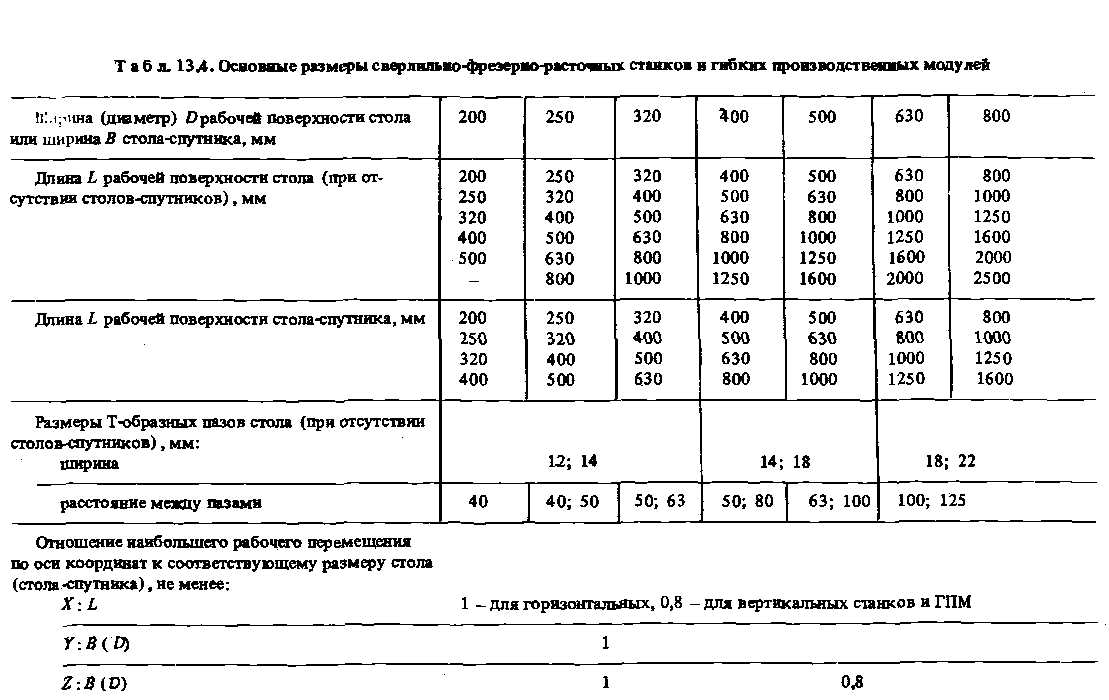

Основные параметры и размеры многоцелевых станков приведены в табл. 13.4. Горизонтальные станки оснащают поворотным квадратным или прямоугольным столом с отношением длины к ширине, равным 1,25. На вертикальных станках устанавливают удлиненные прямоугольные столы с отношением длины к ширине, равным 2 (для незаменяемых столов) или не менее 1,6 (для столов-спутников).

Приводы главного движения должны обеспечить высокопроизводительное выполнение различных операций при бесступенчатом изменении частоты вращения в широком диапазоне. В станках, шпиндель которых имеет конус 30, частота его вращения достигает 9000...12 000 об/мин, с конусом 40—5000... 7000 об/мин, с конусом 50—4000...5000 об/мин. Шпиндель станков для сверхскоростной обработки вращается с частотой, достигающей 20 000.-40 000 об/мин. Мощность двигателя главного привода связана с габаритами стола. В малых станках с шириной стола до400 мм она составляет 4...8 кВт, в средних с шириной стола 500...800 мм — 11 ...15 кВт, в крупных — 20...40 кВт. Скорость рабочей подачи достигает 8000...10 000 мм/мин, скорость быстрых движений —10...12 м/мин, а иногда и 15 м/мин.

Многоцелевые токарные станки. Эти станки предназначены для обработки деталей, имеющих поверхности вращения, а также шпоночные пазы, отверстия с осью, параллельной или перпендикулярной к оси детали, сложные поверхности. Конструкция привода главного движения позволяет обрабатывать детали в двух режимах: 1) обычная токарная обработка невращающимися инструментами; 2) обработка шпоночных пазов, отверстий, канавок, кулачков вращающимися инструментами. В первом случае шпиндель станка вращается непрерывно с заданной частотой, во втором совершает дискретное вращение или позиционирование. Заданный цикл движений шпинделя может быть получен с помощью однодвигательного или двухдвигательного главного привода.

Однодвигательный привод с регулируемым электродвигателем и измерительным преобразователем 1 (рис. 13.8,а) позволяет получать угловое движение шпинделя с дискретностью 0,001°., а привод с тормозом 2 (рис. 13.8,6) и фиксирующим устройством 3 ■— угловое позиционирование с шагом 1...2°. Однодвигательные приводы наиболее пригодны для малых передних токарных станков с небольшими инерционными нагрузками.

В крупных станках используются двухдвигательные приводы (рис. 13.8, в, г). Двигатель Ml большей мощности включается при выполнении обычной токарной обработки, а меньшей М2 — при обработке шпоночных пазов, кулачков и других дополнительных поверхностей. В приводе, изображенном на рис. 13.8, в, вращение от двигателя М2 передается шпинделю зубчатыми колесами 7 и 8, положение которых перед сцеплением контролируется преобразователя-Ми 4 и 6. Тормоз 5 служит для фиксации шпинделя. В приводе, изображенном на рис. 13.8, г, двигатель М2 подключается к шпинделю при сцеплении червяка 12(Находящегося в каретке 11, с червячным колесом 14. Для поворота каретки служит гидроцилиндр 10. Преобразователи 13 и 9 контролируют угловое положение червяка и колеса перед их сцеплением.

Привод позиционирования или дискретного вращения шпинделя с целью получения заданной точности отработки программы выполняют в виде короткой кинематической цепи, компонуют его, используя волновую передачу с большим передаточным отношением и высоким КПД, беззазорные передачи, точные измерительные преобразователи перемещений [75]. Для повышения термической стабильности шпиндельную бабку отделяют от коробки скоростей и выполняют термосимметричной.