- •1. Организация курсового проектирования

- •1.1. Тематика и содержание курсовых проектов

- •1.2. Последовательность выполнения курсового проекта

- •1.3. Содержание и оформление пояснительной записки

- •1.4. Содержание и оформление чертежей

- •2. Обеспечение работоспособности станков

- •2.1. Обеспечение геометрической и кинематической точности

- •2. Обеспечение жесткости

- •2.3. Обеспечение теплостойкости

- •2.4 Обеспечение удовлетворительных шумовых характеристик

- •2.5. Обеспечение надежности

- •3. Детали станков и элементы приводов

- •3.1. Нерегулируемые асинхронные электродвигатели

- •3.2. Регулируемые электродвигатели постоянного тока для приводов главного движения

- •3.3. Регулируемые электродвигатели для приводов подачи

- •3.4. Цилиндрические зубчатые передачи

- •3.5. Передачи зубчатым ремнем

- •3.6. Электромагнитные муфты

- •3.7. Смазочные системы

- •4. Приводы главного движения со ступенчатым регулированием

- •4.1. Ряды частот вращения шпинделя

- •4.2. Типы передач

- •4.3. Приводы с последовательно соединенными групповыми передачами

- •4.4. Приводы с частичным перекрытием ступеней частоты вращения

- •4.5. Приводы с выпадением ступеней частоты вращения

- •4.6. Приводы сложенной структуры

- •4.7. Приводы с двухскоростным электродвигателем

- •4.8. Приводы со сменными зубчатыми колесами

- •4.9. Последовательность кинематического расчета привода

- •4.10. Определение нагрузок на привод

- •4.11. Определение потерь мощности в приводе

- •4.12. Выбор асинхронного электродвигателя для привода'

- •4.13. Рекомендации по конструированию приводов

- •4.14. Расчет динамических характеристик привода

- •5. Приводы главного движения с бесступенчатым регулированием

- •5.1. Типовые структуры приводов с двигателем постоянного тока

- •5.2. Кинематический расчет привода

- •5.3. Определение нагрузки на привод

- •5. 4. Рекомендации по конструированию приводов

- •6. Шпиндельные узлы с опорами качения

- •6.1. Требования к шпиндельным узлам

- •6.2. Приводы шпинделей

- •6.3. Конструкции переднего конца шпинделя

- •6.4. Подшипники качения для опор шпинделей

- •6.5. Способы смазывания подшипников качения жидким материалом

- •6.6. Способы смазывания подшипников качения пластичным материалом

- •6.7. Уплотнения шпиндельных узлов

- •6.9. Типовые компоновки шпиндельных узлов

- •6.9. Примеры шпиндельных узлов

- •6.10. Расчет жесткости опор шпинделя

- •6.11. Расчет жесткости шпиндельного узла

- •6.12. Расчет динамических характеристик шпиндельного узла

- •6.13. Расчет точности шпиндельного узла

- •6.14. Рекомендации по конструированию шпиндельных узлов

- •6.15. Об автоматизированном проектировании шпиндельного узла

- •7. Шпиндельные узлы с опорами скольжения

- •7.1. Шпиндельные узлы с гидростатическими опорами

- •7.2. Шпиндельные узлы с гидродинамическими опорами

- •8.Тяговые устройства привода подачи

- •8.1. Передача винт-гайка качения

- •8.2. Расчет передачи винт-гайка качения

- •83. Передача винт-гайка скольжения

- •8.4. Передача червяк-рейка качения

- •8.5. Гидростатическая червячно-реечная передача

- •9. Электромеханические приводы подачи с бесступенчатым регулированием

- •9.1. Свойства приводов

- •9.2. Структуры приводов

- •9.3. Элементы исполнительного механизма приводов

- •9.4. Пример исполнительного механизма привода подачи

- •9.5. Выбор регулируемого электродвигателя для привода подачи

- •9.6. Расчет осевой жесткости привода подачи

- •10. Электромеханические приводы подачи со ступенчатым регулированием

- •10.1. Структуры и механизмы приводов

- •10.2. Кинематический расчет привода

- •10.3. Выбор асинхронного электродвигателя для привода подачи

- •10.4. Выбор электродвигателя для вспомогательного привода

- •10.5. Рекомендации по конструированию приводов подачи

- •11. Направляющие скольжения

- •11.1. Требования к направляющим

- •11.2. Направляющие с полужидкостной смазкой

- •11.3. Гидростатические направляющие

- •12. Направляющие качения и комбинированные

- •12.1. Свойства направляющих качения

- •12.2. Направляющие без циркуляции тел качения

- •12.3. Направляющие с циркуляцией тел качения

- •12.4. Комбинированные направляющие

- •13. Проектирование станков с числовым программным управлением

- •13.1. Токарные станки

- •13.2. Фрезерные станки

- •13.3. Вертикально-сверлильные станки

- •13.4. Многоцелевые станки

- •13.5. Гибкие производственные модули

- •13.6. Револьверные головки

- •13.7. Инструментальные автооператоры

- •13.8. Расчет механизмов автоматической смены инструментов

- •13.9. Механизмы для автоматического зажима инструментов

- •13.10. Устройства для автоматической смены заготовок

- •14. Проектирование агрегатных станков

- •14.1. Свойства агрегатных станков

- •14.2. Силовые головки

- •14.3. Силовые столы

- •14.4. Инструментальные бабки

- •14.5. Поворотные делительные столы

- •14.6. Шпиндельные коробки

- •14.7. Последовательность проектирования агрегатного станка

13. Проектирование станков с числовым программным управлением

13.1. Токарные станки

Токарные станки с ЧПУ предназначены для обработки в основном коротких деталей (длиной до 500...600 мм) в патроне или в центрах. Большинство станков имеет вертикальную или наклонную станину, расположенную за осью центров. Благодаря этому обеспечиваются легкий сход стружки, свободный доступ к инструменту и зажимному приспособлению, удобство использования загрузочных устройств разных типов. Применяют станки и других компоновок: фронтальной, с продольной направляющей гильзой.

Наибольшая высота резца, устанавливаемого в резцедержателе, выбирается из ряда: 6, 8, 10, 12, 16, 20, 25, 32, 40, 50, 65, 80, 100 мм. Диаметр отверстия в револьверной головке (при базировании инструмента по отверстию) может быть равным 16, 20, 25, 32,40, 50,60, 80, 100, 125, 160 мм. При двух управляемых координатах число одновременно управляемых координат может быть равным 1 или 2, при трех — 1,2 или 3; при четырех — 2,3 или 4.

Приводы главного движения выполняют на основе регулируемого двигателя постоянного или переменного тока и двух- или трехступенчатого зубчатого редуктора. Частота вращения шпинделя достигает 6000...7000 об/мин, а иногда и 20 000 об/мин.

Приводы подачи компонуют на основе регулируемого высокомоментного или асинхронного регулируемого двигателя, соединяемого с ходовым винтом непосредственно, с помощью одноступенчатого зубчатого редуктора или зубчато-ременной передачи. Перемещения суппорта контролируются измерительной системой с измерительным преобразователем поворотного типа (обычно фотоэлектрическим), который устанавливают на ходовом винте или на валу электродвигателя. Иногда для повышения точности станка поперечные перемещения измеряются с использованием линейного преобразователя. На разных станках перемещение суппорта на один импульс составляет: в продольном направлении от 0,001 до 0,05 мм, в поперечном —от 0,005 до 0,0005 мм. Скорость быстрых перемещений обычно равна 5...10 м/мин, но может достигать 15 м/мин.

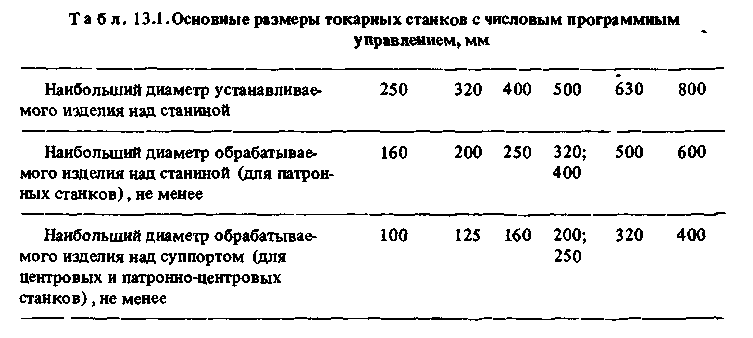

С целью концентрации операций и расширения технологических возможностей станки оснащают револьверными головками с достаточно большим запасом инструментов Используют автоматические устройства для зажима заготовок, ограждения и кожухи, полностью изолирующие рабочую зону от окружающей среды. Размеры токарных станков с ЧПУ приведены в табл. 13.1.

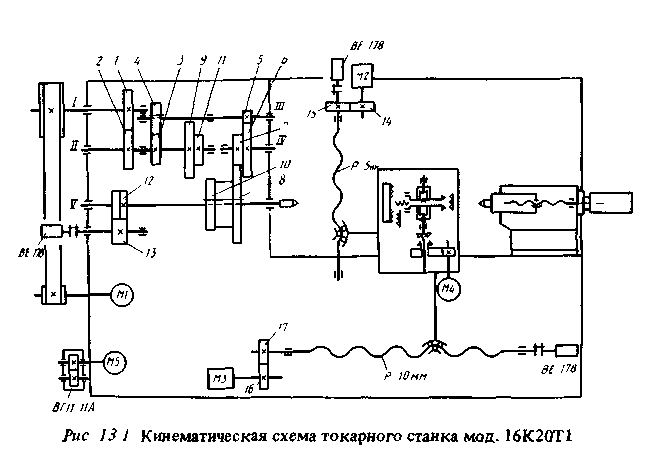

На рис. 13.1 представлена кинематическая схема токарного станка мод. 16К20Т1, предназначенного для обработки деталей с наибольшим диаметром 400 мм при установке над станиной и 215 мм при установке над суппортом.

Главный привод оснащен частотно-регулируемым асинхронным электродвигателем Ml. Движение от него с помощью поликлиновой передачи сообщается валу /. Зубчатыми колесами 1 и 2 движение передается на вал II Частота вращения шпинделя изменяется в трех диапазонах. Первый включается, когда в зацеплении находятся зубчатые колеса 3 и 4, 5 и 6, 7 и 8 Второй и третий диапазоны обеспечиваются при разъединении колес 3 и 4 и включении 8 я 11 или 9 и 10. Внутри каждого диапазона частота вращения шпинделя регулируется бесступенчато. Фотоимпульсный преобразователь ВЕ-178, соединенный со шпинделем зубчатыми колесами 12 и 13, служит для согласования его вращения с вращением ходовых винтов при нарезании резьбы. Частота вращения шпинделя регулируется в диапазоне 22,4...2240 об/мин.

Привод поперечной подачи суппорта включает высокомоментный регулируемый двигатель постоянного тока или частотно-регулируемый асинхронный двигатель М2, одноступенчатый редуктор, состоящий из зубчатых колес 14 и 15, и передачу винт—гайка качения с шагом 5 мм. Поперечная подача регулируется в диапазоне 0,005... 1Д мм/об, максимальная подача составляет 1000 мм/мин, скорость быстрых поперечных перемещений — 5000 мм/мин, дискретность подачи - 0,005 мм.

Привод продольной подачи также состоит из регулируемого электродвигателя МЗ, одноступенчатого редуктора 16—17 и передачи винт—гайка качения с шагом 10 мм. Продольная подача регулируется в диапазоне 0,01...2,8 мм/об, максимальная подача составляет 2000 мм/мин, скорость быстрых перемещений — 6000 мм/мин, дискретность подачи — 0,01 мм.