- •1. Организация курсового проектирования

- •1.1. Тематика и содержание курсовых проектов

- •1.2. Последовательность выполнения курсового проекта

- •1.3. Содержание и оформление пояснительной записки

- •1.4. Содержание и оформление чертежей

- •2. Обеспечение работоспособности станков

- •2.1. Обеспечение геометрической и кинематической точности

- •2. Обеспечение жесткости

- •2.3. Обеспечение теплостойкости

- •2.4 Обеспечение удовлетворительных шумовых характеристик

- •2.5. Обеспечение надежности

- •3. Детали станков и элементы приводов

- •3.1. Нерегулируемые асинхронные электродвигатели

- •3.2. Регулируемые электродвигатели постоянного тока для приводов главного движения

- •3.3. Регулируемые электродвигатели для приводов подачи

- •3.4. Цилиндрические зубчатые передачи

- •3.5. Передачи зубчатым ремнем

- •3.6. Электромагнитные муфты

- •3.7. Смазочные системы

- •4. Приводы главного движения со ступенчатым регулированием

- •4.1. Ряды частот вращения шпинделя

- •4.2. Типы передач

- •4.3. Приводы с последовательно соединенными групповыми передачами

- •4.4. Приводы с частичным перекрытием ступеней частоты вращения

- •4.5. Приводы с выпадением ступеней частоты вращения

- •4.6. Приводы сложенной структуры

- •4.7. Приводы с двухскоростным электродвигателем

- •4.8. Приводы со сменными зубчатыми колесами

- •4.9. Последовательность кинематического расчета привода

- •4.10. Определение нагрузок на привод

- •4.11. Определение потерь мощности в приводе

- •4.12. Выбор асинхронного электродвигателя для привода'

- •4.13. Рекомендации по конструированию приводов

- •4.14. Расчет динамических характеристик привода

- •5. Приводы главного движения с бесступенчатым регулированием

- •5.1. Типовые структуры приводов с двигателем постоянного тока

- •5.2. Кинематический расчет привода

- •5.3. Определение нагрузки на привод

- •5. 4. Рекомендации по конструированию приводов

- •6. Шпиндельные узлы с опорами качения

- •6.1. Требования к шпиндельным узлам

- •6.2. Приводы шпинделей

- •6.3. Конструкции переднего конца шпинделя

- •6.4. Подшипники качения для опор шпинделей

- •6.5. Способы смазывания подшипников качения жидким материалом

- •6.6. Способы смазывания подшипников качения пластичным материалом

- •6.7. Уплотнения шпиндельных узлов

- •6.9. Типовые компоновки шпиндельных узлов

- •6.9. Примеры шпиндельных узлов

- •6.10. Расчет жесткости опор шпинделя

- •6.11. Расчет жесткости шпиндельного узла

- •6.12. Расчет динамических характеристик шпиндельного узла

- •6.13. Расчет точности шпиндельного узла

- •6.14. Рекомендации по конструированию шпиндельных узлов

- •6.15. Об автоматизированном проектировании шпиндельного узла

- •7. Шпиндельные узлы с опорами скольжения

- •7.1. Шпиндельные узлы с гидростатическими опорами

- •7.2. Шпиндельные узлы с гидродинамическими опорами

- •8.Тяговые устройства привода подачи

- •8.1. Передача винт-гайка качения

- •8.2. Расчет передачи винт-гайка качения

- •83. Передача винт-гайка скольжения

- •8.4. Передача червяк-рейка качения

- •8.5. Гидростатическая червячно-реечная передача

- •9. Электромеханические приводы подачи с бесступенчатым регулированием

- •9.1. Свойства приводов

- •9.2. Структуры приводов

- •9.3. Элементы исполнительного механизма приводов

- •9.4. Пример исполнительного механизма привода подачи

- •9.5. Выбор регулируемого электродвигателя для привода подачи

- •9.6. Расчет осевой жесткости привода подачи

- •10. Электромеханические приводы подачи со ступенчатым регулированием

- •10.1. Структуры и механизмы приводов

- •10.2. Кинематический расчет привода

- •10.3. Выбор асинхронного электродвигателя для привода подачи

- •10.4. Выбор электродвигателя для вспомогательного привода

- •10.5. Рекомендации по конструированию приводов подачи

- •11. Направляющие скольжения

- •11.1. Требования к направляющим

- •11.2. Направляющие с полужидкостной смазкой

- •11.3. Гидростатические направляющие

- •12. Направляющие качения и комбинированные

- •12.1. Свойства направляющих качения

- •12.2. Направляющие без циркуляции тел качения

- •12.3. Направляющие с циркуляцией тел качения

- •12.4. Комбинированные направляющие

- •13. Проектирование станков с числовым программным управлением

- •13.1. Токарные станки

- •13.2. Фрезерные станки

- •13.3. Вертикально-сверлильные станки

- •13.4. Многоцелевые станки

- •13.5. Гибкие производственные модули

- •13.6. Револьверные головки

- •13.7. Инструментальные автооператоры

- •13.8. Расчет механизмов автоматической смены инструментов

- •13.9. Механизмы для автоматического зажима инструментов

- •13.10. Устройства для автоматической смены заготовок

- •14. Проектирование агрегатных станков

- •14.1. Свойства агрегатных станков

- •14.2. Силовые головки

- •14.3. Силовые столы

- •14.4. Инструментальные бабки

- •14.5. Поворотные делительные столы

- •14.6. Шпиндельные коробки

- •14.7. Последовательность проектирования агрегатного станка

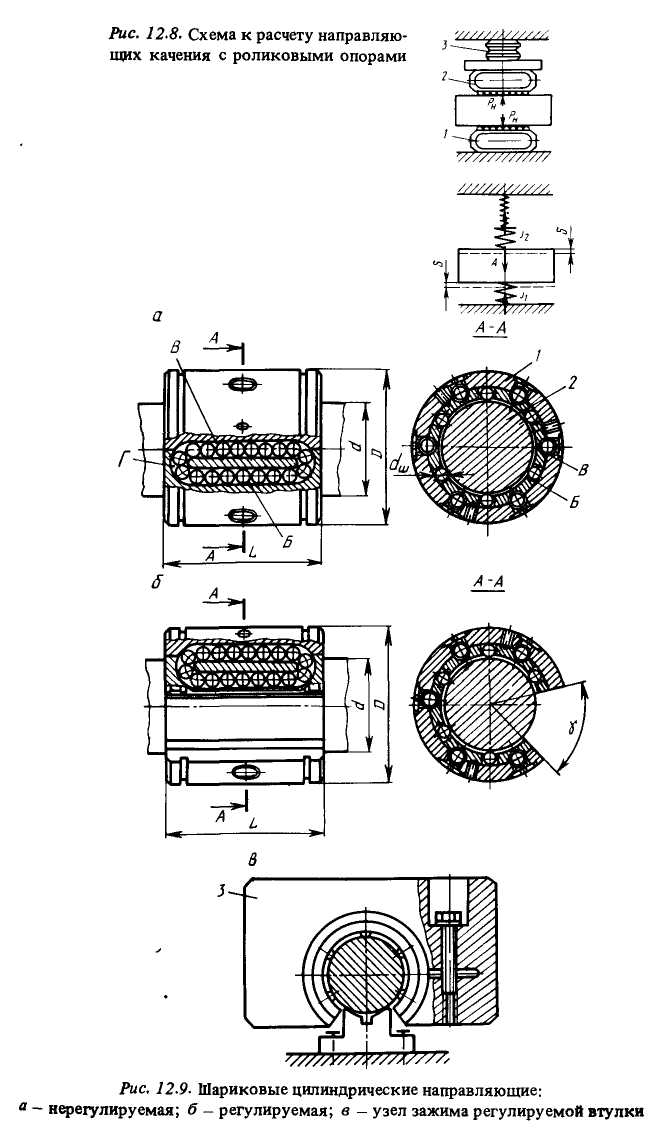

12.3. Направляющие с циркуляцией тел качения

Направляющие с роликовыми опорами. Направляющие, оснащенные комплектными элементами в виде роликовых опор, применяются в станках с ЧПУ, узлы которых при значительных нагрузках имеют большой ход.

Роликовая опора Р88 включает направляющую (корпус) 1 (рис. lz.5), циркулирующие вокруг нее ролики 2, препятствующие выпаданию роликов обоймы 4, винты 5 и штифты 6 для крепления обоймы к направляющей 1, а также винты 3 и штифты 7 для крепления опоры к подвижному узлу станка. Стандартные роликовые опоры бывают нормальной Р88, узкой Р88У и широкой Р88Ш серий (табл. 12.5).

Нагрузочная способность роликовой опоры характеризуется допускаемой по контактной прочности длительно действующей на нее нагрузкой, значения которой при работе в паре со стальными направляющими твердостью 58 HRC приведены в табл. 12.5.

При

большой скорости узлов, особенно при

наличии перекосов опор и неравномерном

нагружении роликов, нагрузочная

способность роликовой опоры

характеризуется нагрузкой, допускаемой

по контактной выносливости поверхностных

слоев. Эта нагрузка обусловливается

требуемым числом циклов нагружении

каждой точки ее рабочих поверхностей,

которое пропорционально пути S,

проходимому

рабочим органом станка. Базовая нагрузка

Р.,

соответствующая

базовому пути

![]() ,

при твердости рабочих поверхностей

направляющих не ниже 60 HRC

приведена ниже:

,

при твердости рабочих поверхностей

направляющих не ниже 60 HRC

приведена ниже:

Допускаемую нагрузку Р для расчетного пути S определяют по зависимости

![]() (12.1)

(12.1)

которая следует из соотношения

![]()

Если на опору действует переменная нагрузка, причем пути Si. соответствует нагрузка Рi , а Р1 — наибольшая из них, то в зависимость (12.1) вместо Р вводят kP1. Коэффициент долговечности

Сопротивление движению опоры характеризуется силой Q, требуемой для перемещения опоры, которая нагружена нормальной силой Р:

![]()

где![]() начальная

тяговая сила

начальная

тяговая сила![]() ;

;![]() коэффициент

трения

качения

коэффициент

трения

качения

![]() ;

d

–диаметр

ролика, см.

;

d

–диаметр

ролика, см.

Упругая деформация опоры

![]()

где

![]() начальная деформация, j

жесткость опоры.

начальная деформация, j

жесткость опоры.

Для опор типоразмеров

Р88-101, Р88-102 и Р88-103 экспериментальным

путем получили соответственно![]()

![]()

Незамкнутые направляющие с роликовыми опорами (рис. 12.6 а)применяются только для горизонтального перемещения и не могут воспринимать больших опрокидывающих моментов. Замкнутые направляющие (рис. 12.6, б) сложнее незамкнутых и могут быть применены для горизонтального и вертикального движений. Наиболее технологичны прямоугольные направляющие.

Чтобы исключить изгибные деформации, замкнутые направляющие монтируют так, чтобы каждая роликовая опора взаимодействовала с противостоящей опорой. Другими словами, роликовые опоры применяются парами. Например, в конструкции на рис 12.6, б опоры / и 2 воспринимают силу тяжести стола и вертикальные рабочие нагрузки, опоры 3 и 5 препятствуют отрыву стола, опоры 4 и 6 создают направление стола в горизонтальной плоскости.

С

помощью предварительного натяга повышают

жесткость направляющих и не допускают

отрыва подвижного узла под действием

разных по направлению и значению

нагрузок. При создании натяга пружинами

и винтом (рис. 12.7) достигаются наилучшая

самоустановка опоры и минимальное

сопротивление движению, но жесткость

почти в 3 раза ниже по сравнению с

регулировкой клиньями. При установке

опор Р88 первого, второго и третьего

габаритов рекомендуется натяг

![]() ,

равный 5,7 и 10 мкм на сторону. Сила

предварительного натяга определяется

по зависимости

,

равный 5,7 и 10 мкм на сторону. Сила

предварительного натяга определяется

по зависимости

![]()

Для смазывания направляющих жидкий смазочный материал подводится через сверления в корпусе на направляющую впереди роликовой опоры. Пластичный материал наносится на опоры при сборке. Для предохранения направляющих от загрязнений применяют телескопические щитки, раздвижные меха или скребки, прикрепленные к торцу опоры.

Нагрузки на опоры определяют следующим образом. Составляют расчетную схему узла с указанием всех сил: составляющих силы резания; силы тяжести стола и установленных на нем узлов; сил, действующих со стороны тягового механизма, а также реакций опор. Принимают систему координат, располагая оси в плоскостях, проходящих через середины опор. Составляют уравнения равновесия подвижного узла и по ним находят нагрузки на каждую пару встречно расположенных опор. Затем распределяют каждую из нагрузок между двумя опорами. При этом учитывают, что одна опора (рис. 12.8) закреплена в корпусе, а другая соединена с элементом, предназначенным для регулирования натяга- При отсутствии внешней нагрузки обе опоры нагружены одинаковыми силами, равными силе предварительного натяга Рн. Внешняя сила А приводит к возрастанию нагрузки на неподвижную опору на величину А1 и к уменьшению нагрузки на подвижную — на А2, причем А1+А2=А.

Если

жесткость роликовой опоры 1

равна

j

1,

а

жесткость опоры 2

с

регулировочным элементом 3

— j2,

из

условия равенства упругих перемещений

стола![]() в

местах контакта с обеими опорами следует,

что суммарная жесткость системы из

двух опор

в

местах контакта с обеими опорами следует,

что суммарная жесткость системы из

двух опор

![]() и

и

![]() ,

где

,

где

![]() . Значения е найдены экспериментальным

путем:

. Значения е найдены экспериментальным

путем:![]() для опор с тарельчатыми пружинами;

для опор с тарельчатыми пружинами;![]() для

опор с винтом, имеющим сферическую

головку;

для

опор с винтом, имеющим сферическую

головку;![]() для

опор с клиньями.

для

опор с клиньями.

С

учетом натяга нагрузка на опору 1 равна![]() ,

нагрузка на опору 2

составляет

,

нагрузка на опору 2

составляет![]() (должно быть). Вычислив нагрузки на

каждую опору, выбирают их типоразмер.

(должно быть). Вычислив нагрузки на

каждую опору, выбирают их типоразмер.![]()

Если стол установлен на четырех роликовых опорах и в центре нагружен моментом М, создаваемым силой резания, с учетом податливости опоры с = = 1/j и жесткости самого стола можно определить оптимальное расстояние между опорами. Угол поворота стола на опорах, установленных на расстоянии

![]()

где![]() модуль упругости материала стола;

модуль упругости материала стола;![]() момент инерции его поперечного

сечения.

момент инерции его поперечного

сечения.

Из этого уравнения следует зависимость для вычисления оптимального расстояния между роликовыми опорами:

![]()

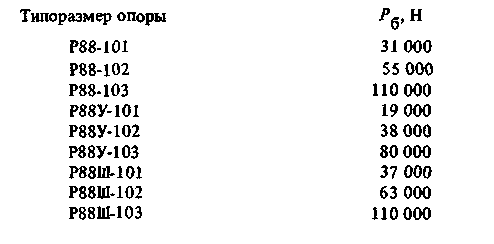

Шариковые

цилиндрические направляющие. Эти

направляющие представляют собой

совокупность шариковой втулки и скалки.

Нерегулируемая шариковая втулка 1

работает

в паре со скалкой 2,

имеющей

опоры по концам (рис. 12.9, а).

Во втулке образованы шесть замкнутых

каналов, которые заполняются шариками.

Шарики, находящиеся на рабочем участке

Б

канала,

контактируют со скалкой и наружным

цилиндром. Участок возврата В

образован

пазами, изготовленными в наружном и

внутреннем цилиндрах. Натяг в направляющих

создают подбором диаметра скалок.

Регулируемая шариковая втулка (рис.

12.9, б)

работает

в паре со скалкой, имеющей опоры по всей

длине. Натяг в таких направляющих

создают сжатием корпуса 3,

в

который вставлена шариковая втулка

(рис 12.9, в) Ниже приведены основные

размеры шариковых втулок и допускаемая

нагрузка![]() на

них:

на

них:

Сила трения в соединении втулка—скалка

![]()

где![]() сила

трения при отсутствии нагрузки на

втулку:

сила

трения при отсутствии нагрузки на

втулку:![]()

![]()

коэффициент

трения качения:![]()

![]() диаметр шарика, см;

диаметр шарика, см;

![]() нагрузка на

шариковую втулку, Н. Жесткость направляющих

с шариковыми втулками можно определить

по Зависимостям, приведенным в работе

[ 28]..

нагрузка на

шариковую втулку, Н. Жесткость направляющих

с шариковыми втулками можно определить

по Зависимостям, приведенным в работе

[ 28]..