- •1. Организация курсового проектирования

- •1.1. Тематика и содержание курсовых проектов

- •1.2. Последовательность выполнения курсового проекта

- •1.3. Содержание и оформление пояснительной записки

- •1.4. Содержание и оформление чертежей

- •2. Обеспечение работоспособности станков

- •2.1. Обеспечение геометрической и кинематической точности

- •2. Обеспечение жесткости

- •2.3. Обеспечение теплостойкости

- •2.4 Обеспечение удовлетворительных шумовых характеристик

- •2.5. Обеспечение надежности

- •3. Детали станков и элементы приводов

- •3.1. Нерегулируемые асинхронные электродвигатели

- •3.2. Регулируемые электродвигатели постоянного тока для приводов главного движения

- •3.3. Регулируемые электродвигатели для приводов подачи

- •3.4. Цилиндрические зубчатые передачи

- •3.5. Передачи зубчатым ремнем

- •3.6. Электромагнитные муфты

- •3.7. Смазочные системы

- •4. Приводы главного движения со ступенчатым регулированием

- •4.1. Ряды частот вращения шпинделя

- •4.2. Типы передач

- •4.3. Приводы с последовательно соединенными групповыми передачами

- •4.4. Приводы с частичным перекрытием ступеней частоты вращения

- •4.5. Приводы с выпадением ступеней частоты вращения

- •4.6. Приводы сложенной структуры

- •4.7. Приводы с двухскоростным электродвигателем

- •4.8. Приводы со сменными зубчатыми колесами

- •4.9. Последовательность кинематического расчета привода

- •4.10. Определение нагрузок на привод

- •4.11. Определение потерь мощности в приводе

- •4.12. Выбор асинхронного электродвигателя для привода'

- •4.13. Рекомендации по конструированию приводов

- •4.14. Расчет динамических характеристик привода

- •5. Приводы главного движения с бесступенчатым регулированием

- •5.1. Типовые структуры приводов с двигателем постоянного тока

- •5.2. Кинематический расчет привода

- •5.3. Определение нагрузки на привод

- •5. 4. Рекомендации по конструированию приводов

- •6. Шпиндельные узлы с опорами качения

- •6.1. Требования к шпиндельным узлам

- •6.2. Приводы шпинделей

- •6.3. Конструкции переднего конца шпинделя

- •6.4. Подшипники качения для опор шпинделей

- •6.5. Способы смазывания подшипников качения жидким материалом

- •6.6. Способы смазывания подшипников качения пластичным материалом

- •6.7. Уплотнения шпиндельных узлов

- •6.9. Типовые компоновки шпиндельных узлов

- •6.9. Примеры шпиндельных узлов

- •6.10. Расчет жесткости опор шпинделя

- •6.11. Расчет жесткости шпиндельного узла

- •6.12. Расчет динамических характеристик шпиндельного узла

- •6.13. Расчет точности шпиндельного узла

- •6.14. Рекомендации по конструированию шпиндельных узлов

- •6.15. Об автоматизированном проектировании шпиндельного узла

- •7. Шпиндельные узлы с опорами скольжения

- •7.1. Шпиндельные узлы с гидростатическими опорами

- •7.2. Шпиндельные узлы с гидродинамическими опорами

- •8.Тяговые устройства привода подачи

- •8.1. Передача винт-гайка качения

- •8.2. Расчет передачи винт-гайка качения

- •83. Передача винт-гайка скольжения

- •8.4. Передача червяк-рейка качения

- •8.5. Гидростатическая червячно-реечная передача

- •9. Электромеханические приводы подачи с бесступенчатым регулированием

- •9.1. Свойства приводов

- •9.2. Структуры приводов

- •9.3. Элементы исполнительного механизма приводов

- •9.4. Пример исполнительного механизма привода подачи

- •9.5. Выбор регулируемого электродвигателя для привода подачи

- •9.6. Расчет осевой жесткости привода подачи

- •10. Электромеханические приводы подачи со ступенчатым регулированием

- •10.1. Структуры и механизмы приводов

- •10.2. Кинематический расчет привода

- •10.3. Выбор асинхронного электродвигателя для привода подачи

- •10.4. Выбор электродвигателя для вспомогательного привода

- •10.5. Рекомендации по конструированию приводов подачи

- •11. Направляющие скольжения

- •11.1. Требования к направляющим

- •11.2. Направляющие с полужидкостной смазкой

- •11.3. Гидростатические направляющие

- •12. Направляющие качения и комбинированные

- •12.1. Свойства направляющих качения

- •12.2. Направляющие без циркуляции тел качения

- •12.3. Направляющие с циркуляцией тел качения

- •12.4. Комбинированные направляющие

- •13. Проектирование станков с числовым программным управлением

- •13.1. Токарные станки

- •13.2. Фрезерные станки

- •13.3. Вертикально-сверлильные станки

- •13.4. Многоцелевые станки

- •13.5. Гибкие производственные модули

- •13.6. Револьверные головки

- •13.7. Инструментальные автооператоры

- •13.8. Расчет механизмов автоматической смены инструментов

- •13.9. Механизмы для автоматического зажима инструментов

- •13.10. Устройства для автоматической смены заготовок

- •14. Проектирование агрегатных станков

- •14.1. Свойства агрегатных станков

- •14.2. Силовые головки

- •14.3. Силовые столы

- •14.4. Инструментальные бабки

- •14.5. Поворотные делительные столы

- •14.6. Шпиндельные коробки

- •14.7. Последовательность проектирования агрегатного станка

12. Направляющие качения и комбинированные

12.1. Свойства направляющих качения

Для направляющих качения характерны низкая сила трения (10...40 Н) и ее независимость от скорости рабочего органа, благодаря чему достигаются равномерность медленных движений, снижение мощности привода подачи и высокая точность позиционирования (зона несувствительности направляющих качения по сравнению с парой трения чугун-чугун снижается в 10— 12 раз). Значительно меньшая, чем в направляющих с гидростатической смазкой, переориентация рабочего органа обусловливается только податливостью направляющих, которая значительно ниже податливости направляющих других типов. Для направляющих качения характерна высокая долговечность, так как при хорошей защите их износ на порядок ниже, чем износ направляющих полужидкостного трения. К недостаткам направляющих качения относятся низкое демпфирование в направлении движения при малых скоростях движения и сравнительно высокая стоимость.

Направляющие качения применяют в обрабатывающих центрах сверлильно-фрезерно-расточной группы, станках с ЧПУ высокой точности малых и средних размеров, круглошлифовальных, бесцентрово-шлифовальных станках.

12.2. Направляющие без циркуляции тел качения

Конструкции направляющих. В конструкцию направляющих входят закаленные планки, прикрепляемые к столу и станине, тела качения (шарики или ролики), сепараторы, устройства для создания предварительного натяга и для защиты направляющих от загрязнений.

Направляющие без циркуляции тел качения применяются при небольшой длине хода узла (до 1 м).

Направляющие бывают незамкнутыми и замкнутыми. Отрыву подвижного узла, установленного на незамкнутых направляющих (рис 12.1,а, б),препятствуют его сила тяжести и вертикальная составляющая силы резания. Незамкнутые направляющие качения могут быть только горизонтальными. Замкнутые направляющие (рис. 12.1, в—е) сложнее и дороже незамкнутых, однако благодаря создаваемому натягу обладают высокой точностью и жесткостью. Они могут быть не только горизонтальными, но и вертикальными, и наклонными.

В конструкциях направляющих качения используются поверхности тех же форм, что и в направляющих скольжения. Применение шариков или роликов дает большое число их исполнений.

Шариковые направляющие со встречными призмами (рис. 12.1, в) отличаются простотой, конструкции, однако не могут воспринимать больших нагрузок и легко повреждаются в результате перетяжки элементов, регулирующих натяг. Направляющие типа "ласточкин хвост" (рис. 12.1, г) по сравнению с другими имеют более высокую жесткость, хорошо регулируются, но отличаются сложностью в изготовлении; применяются при малой и средней маcсе подвижного узла. Прямоугольные роликовые направляющие (рис. 12.1,<3) просты по конструкции и в изготовлении, имеют высокую жесткость в горизонтальной плоскости, но недостаточную при работе планок на отрыв. Недостатком их являются и большие габариты. Применяются при средней массе подвижного узла и большом опрокидывающем моменте.

Ролики в призматических направляющих (рис. 12.1, е) из-за малого диаметра могут проскальзывать, что приводит к повышенной силе трения. На работоспособности направляющих сильно сказываются погрешности углов призм.

Шариковые или роликовые направляющие выбирают в зависимости от нагрузки. Для роликовых направляющих допускаемая нагрузка в 20—30 раз больше, чем для шариковых. При больших нагрузках используются направляющие в виде накладных планок из закаленной цементируемой стали 20Х, а при малых— как стальные, так и чугунные.

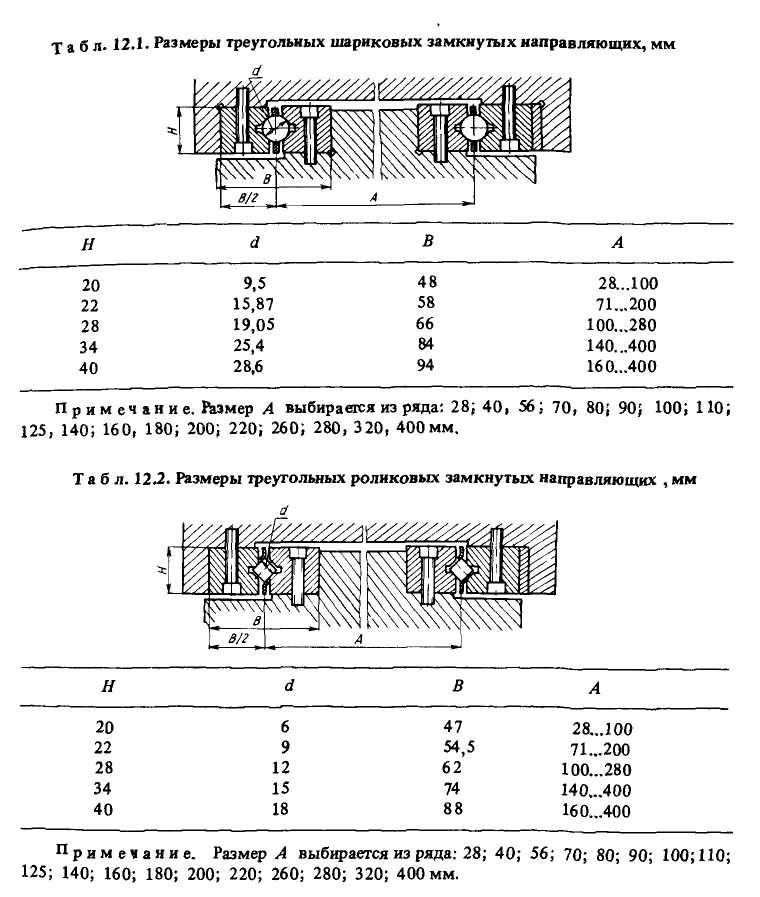

В качестве сепараторов применяются штампованные стальные пластины с прямоугольными (рис.12.2) или круглыми гнездами, стальные составные пластины, а также роликовые цепи. Размеры направляющих приведены в табл. 12.1 и 12.2.

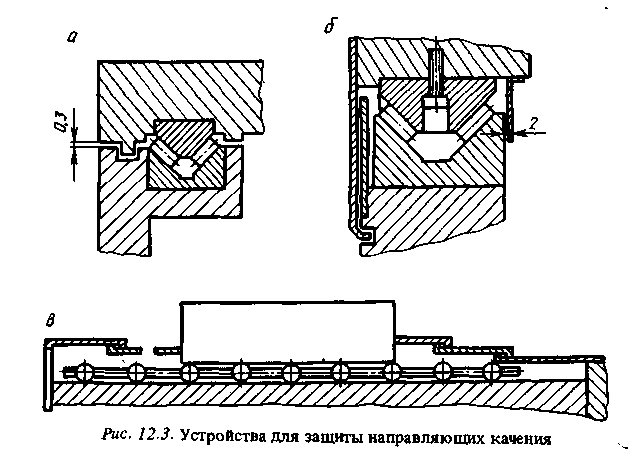

Направляющие смазываются пластичным смазочным материалом масляным туманом. Для защиты от загрязнений применяются лабиринтные уплотнения, расположенные вдоль них(рис. 12.3, а, б). Со стороны торцов к столу прикрепляют щитки и стальные ленты(рис.12.3, в).

Конструирование и расчет направляющих. Сначала определяют диаметр и число тел качения, исходя из зависимостей между ним и давлением в контакте, жесткостью и точностью направляющих. Затем принятые параметры проверяют расчетами.

При увеличении диаметра шариков давление в контакте уменьшается, жесткость и износостойкость направляющих возрастают. С увеличением диаметра роликов жесткость не изменяется, но износостойкость улучшается. Поэтому рекомендуется применять тела качения большого диаметра — 8... 10 мм, а иногда и до 25 мм. Игольчатые направляющие пригодны при малых нагрузках и невысоких требованиях к их жесткости.

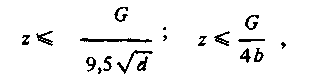

С

увеличением числа тел качения z

снижается

нагрузка на одно тело, повышается

жесткость направляющих. Но при большом

числе многие из них вследствие погрешностей

изготовления оказываются ненагруженными

или недогруженными. Равномерность

нагружения шариков считается

удовлетворительной, если начальная

нагрузка, на один шарик диаметра d

(от

силы тяжести G

подвижного

узла) составляет

![]() .

Ролики нагружены, относительно

равномерно, если нагрузка на единицу

их длины не менее 4 Н/мм. Другими словами,

для шариковых и роликовых направляющих

должны соблюдаться соответствующие

условия:

.

Ролики нагружены, относительно

равномерно, если нагрузка на единицу

их длины не менее 4 Н/мм. Другими словами,

для шариковых и роликовых направляющих

должны соблюдаться соответствующие

условия:

где b —длина ролика,мм; G-в Н; d —в мм.

В то же время число тел качения в одном ряду должно быть больше 12—16, так как при меньшем их количестве точность движения по направляющим снижается

После того как с учетом приведенных рекомендаций будет разработана конструкция направляющих, принятые конструктивные параметры необходимо проверить расчетом. Для определения наибольшей нагрузки на тело качения направляющие качения условно заменяют направляющими скольжения и по методике, применяемой при расчете направляющих скольжения, строят эпюру давления в контакте (рис. 12.4). Наибольшая расчетная нагрузка на шарик

![]()

на ролик

![]()

где d — диаметр шарика; t — шаг расположения шариков или роликов; ртах- максимальное давление в контакте; b- длина ролика.

Допускаемая по контактным напряжениям нагрузка на шарик

![]()

на ролик

![]()

где к - условное напряжение, Н/см2 (табл. 12.3); d и b-в см.

Упругие перемещения в направляющих качения определяют с учетом зависимостей, описывающих контактные деформации при применении шариков и роликов:

![]()

где Сш и Ср — коэффициенты податливости [28]; Рш –нагрузка на шарик; q- нагрузка, приходящаяся на единицу длины ролика.

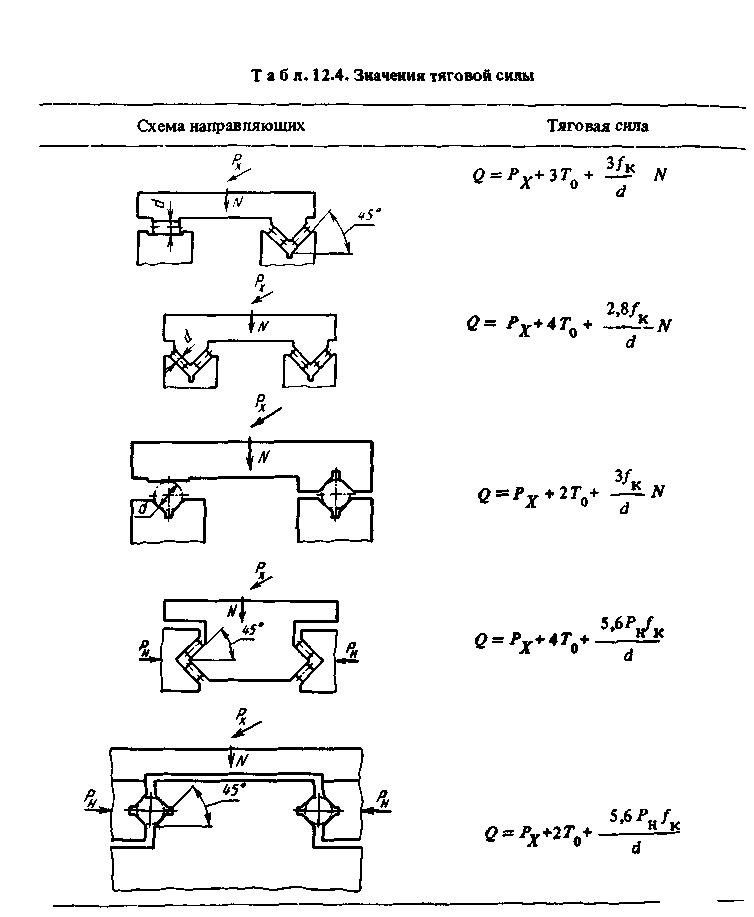

Тяговая сила в приводе подачи станка с направляющими качения может быть определена по зависимости

![]()

где

Px-

составляющая силы резания, Н; п

—число

граней направляющих; То-

начальная

сила трения на одной грани направляющих

(при отсутствии внешней нагрузки): T0

=

4...5 Н; /к—-

коэффициент трения качения; для

направляющих из стали![]() для

направляющих из чугуна

для

направляющих из чугуна![]() 0,0025 см; ri—радиус

тел качения, контактирующих с i

-й

гранью направляющих, см; Рi

- реакция

i

-й грани, Н.

0,0025 см; ri—радиус

тел качения, контактирующих с i

-й

гранью направляющих, см; Рi

- реакция

i

-й грани, Н.

Тяговую

силу можно определить по упрощенным

зависимостям с учетом только нормальных

сил, приложенных в плоскости симметрии,

силы Рх

и

силы предварительного натяга Рн

(табл.

12.4) . При этом![]() где рz

— составляющая

силы резания, Н; G1

— сила тяжести стола, Н; G2

— сила

тяжести изделия, Н.

где рz

— составляющая

силы резания, Н; G1

— сила тяжести стола, Н; G2

— сила

тяжести изделия, Н.