- •1. Организация курсового проектирования

- •1.1. Тематика и содержание курсовых проектов

- •1.2. Последовательность выполнения курсового проекта

- •1.3. Содержание и оформление пояснительной записки

- •1.4. Содержание и оформление чертежей

- •2. Обеспечение работоспособности станков

- •2.1. Обеспечение геометрической и кинематической точности

- •2. Обеспечение жесткости

- •2.3. Обеспечение теплостойкости

- •2.4 Обеспечение удовлетворительных шумовых характеристик

- •2.5. Обеспечение надежности

- •3. Детали станков и элементы приводов

- •3.1. Нерегулируемые асинхронные электродвигатели

- •3.2. Регулируемые электродвигатели постоянного тока для приводов главного движения

- •3.3. Регулируемые электродвигатели для приводов подачи

- •3.4. Цилиндрические зубчатые передачи

- •3.5. Передачи зубчатым ремнем

- •3.6. Электромагнитные муфты

- •3.7. Смазочные системы

- •4. Приводы главного движения со ступенчатым регулированием

- •4.1. Ряды частот вращения шпинделя

- •4.2. Типы передач

- •4.3. Приводы с последовательно соединенными групповыми передачами

- •4.4. Приводы с частичным перекрытием ступеней частоты вращения

- •4.5. Приводы с выпадением ступеней частоты вращения

- •4.6. Приводы сложенной структуры

- •4.7. Приводы с двухскоростным электродвигателем

- •4.8. Приводы со сменными зубчатыми колесами

- •4.9. Последовательность кинематического расчета привода

- •4.10. Определение нагрузок на привод

- •4.11. Определение потерь мощности в приводе

- •4.12. Выбор асинхронного электродвигателя для привода'

- •4.13. Рекомендации по конструированию приводов

- •4.14. Расчет динамических характеристик привода

- •5. Приводы главного движения с бесступенчатым регулированием

- •5.1. Типовые структуры приводов с двигателем постоянного тока

- •5.2. Кинематический расчет привода

- •5.3. Определение нагрузки на привод

- •5. 4. Рекомендации по конструированию приводов

- •6. Шпиндельные узлы с опорами качения

- •6.1. Требования к шпиндельным узлам

- •6.2. Приводы шпинделей

- •6.3. Конструкции переднего конца шпинделя

- •6.4. Подшипники качения для опор шпинделей

- •6.5. Способы смазывания подшипников качения жидким материалом

- •6.6. Способы смазывания подшипников качения пластичным материалом

- •6.7. Уплотнения шпиндельных узлов

- •6.9. Типовые компоновки шпиндельных узлов

- •6.9. Примеры шпиндельных узлов

- •6.10. Расчет жесткости опор шпинделя

- •6.11. Расчет жесткости шпиндельного узла

- •6.12. Расчет динамических характеристик шпиндельного узла

- •6.13. Расчет точности шпиндельного узла

- •6.14. Рекомендации по конструированию шпиндельных узлов

- •6.15. Об автоматизированном проектировании шпиндельного узла

- •7. Шпиндельные узлы с опорами скольжения

- •7.1. Шпиндельные узлы с гидростатическими опорами

- •7.2. Шпиндельные узлы с гидродинамическими опорами

- •8.Тяговые устройства привода подачи

- •8.1. Передача винт-гайка качения

- •8.2. Расчет передачи винт-гайка качения

- •83. Передача винт-гайка скольжения

- •8.4. Передача червяк-рейка качения

- •8.5. Гидростатическая червячно-реечная передача

- •9. Электромеханические приводы подачи с бесступенчатым регулированием

- •9.1. Свойства приводов

- •9.2. Структуры приводов

- •9.3. Элементы исполнительного механизма приводов

- •9.4. Пример исполнительного механизма привода подачи

- •9.5. Выбор регулируемого электродвигателя для привода подачи

- •9.6. Расчет осевой жесткости привода подачи

- •10. Электромеханические приводы подачи со ступенчатым регулированием

- •10.1. Структуры и механизмы приводов

- •10.2. Кинематический расчет привода

- •10.3. Выбор асинхронного электродвигателя для привода подачи

- •10.4. Выбор электродвигателя для вспомогательного привода

- •10.5. Рекомендации по конструированию приводов подачи

- •11. Направляющие скольжения

- •11.1. Требования к направляющим

- •11.2. Направляющие с полужидкостной смазкой

- •11.3. Гидростатические направляющие

- •12. Направляющие качения и комбинированные

- •12.1. Свойства направляющих качения

- •12.2. Направляющие без циркуляции тел качения

- •12.3. Направляющие с циркуляцией тел качения

- •12.4. Комбинированные направляющие

- •13. Проектирование станков с числовым программным управлением

- •13.1. Токарные станки

- •13.2. Фрезерные станки

- •13.3. Вертикально-сверлильные станки

- •13.4. Многоцелевые станки

- •13.5. Гибкие производственные модули

- •13.6. Револьверные головки

- •13.7. Инструментальные автооператоры

- •13.8. Расчет механизмов автоматической смены инструментов

- •13.9. Механизмы для автоматического зажима инструментов

- •13.10. Устройства для автоматической смены заготовок

- •14. Проектирование агрегатных станков

- •14.1. Свойства агрегатных станков

- •14.2. Силовые головки

- •14.3. Силовые столы

- •14.4. Инструментальные бабки

- •14.5. Поворотные делительные столы

- •14.6. Шпиндельные коробки

- •14.7. Последовательность проектирования агрегатного станка

9.6. Расчет осевой жесткости привода подачи

Осевую жесткость привода подачи определяют при расчете статической погрешности обработки и его динамических показателей. Сначала находят жесткость элементов привода (ходового винта, шарико-винтового механизма, опор качения и др.), стыков между сопрягаемыми деталями, а затем вычисляют суммарную жесткость или податливость механической части привода.

Методику расчета жесткости стыков и элементов привода рассмотрим на примере исполнительного механизма привода подач, изображенного на рис. 9.8. Необходимо учитывать: жесткость j1 стыка "гайка-перемещаемый узел"; жесткость j2 соединения "гайка—гильза"; жесткость j3, стыка "гильза-корпус гайки"; жесткость j4 шариково-винтового механизма; жесткостьj's шарикового винта; жесткость jb стыка "шариковый винт—кольцо подшипника"; жесткость j7 стыка "кольцо подшипника—базовая деталь"; жесткость j8 комбинированного упорного подшипника; жесткость j9 стыка "кольцо упорного подшипника—дистанционная втулка"; жесткость j10 стыка "дистанционная втулка—кольцо радиального подшипника"; жесткость j11 стыка "кольцо радиального подшипника—дистанционная втулка"; жесткость j12 стыка "дистанционная втулка—гайка"; жесткость j13 соединения "регулировочная гайка—шариковый винт".

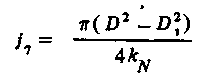

Жесткость стыка между гайкой и перемещаемым узлом (Н/мкм)

![]()

где D

—

максимальный диаметр стыка, мм; D1

—

минимальный диаметр стыка, мм; kг

— коэффициент, учитывающий фактическую

площадь контакта между фланцем гайки

и подвижным узлом;

![]() коэффициент

нормальной контактной податливости.

коэффициент

нормальной контактной податливости.

Жесткость

j4

шарико-винтового механизма с предварительным

натягом и возвратом шариков через

вкладыши при

![]() определяют

по зависимости (8.8) .Жесткость j5

ходового винта находят по зависимости

(85) , Жесткость стыка между ходовым винтом

и кольцом подшипника? где d

и

d1

— наружный

и внутренний диаметры ходового винта;

кc

=

0,5 —коэффициент, характеризующий площадь

стыка с учетом сбега резьбы; dQ

— диаметр подшипника.

определяют

по зависимости (8.8) .Жесткость j5

ходового винта находят по зависимости

(85) , Жесткость стыка между ходовым винтом

и кольцом подшипника? где d

и

d1

— наружный

и внутренний диаметры ходового винта;

кc

=

0,5 —коэффициент, характеризующий площадь

стыка с учетом сбега резьбы; dQ

— диаметр подшипника.

Жесткость стыка среднего (неподвижного) кольца подшипника и корпуса опоры

где D — диаметр неподвижного кольца подшипника; D1 — диаметр отверстия в опоре. I

Расчетную жесткость jg комбинированного упорного подшипника можно найти по табл.9.6.

Значения жесткости стыков J9,...J12 вычисляют по зависимостям, аналогичным (9.7).

Если в качестве опорного узла ходового винта служит кронштейн (рис. 9.11) .необходимо учитывать угловую и касательную жесткость стыка между ним и базовой деталью.

Стабильная

жесткость стыка при

![]() обеспечивается,

eсли

обеспечивается,

eсли

где г

— число

крепежных винтов в опоре;![]() усилие

затяжки крепежного винта;

усилие

затяжки крепежного винта;

![]() наибольшее осевое усилие, действующее

на ходовой винт.

наибольшее осевое усилие, действующее

на ходовой винт.

Угловая жесткость стыка между кронштейном и базовой деталью

![]()

Касательная жесткость стыка кронштейна и базовой детали

![]()

где

![]() коэффициент касательной контактной

податливости: kт

= 1 мкм∙мм2/Н.

коэффициент касательной контактной

податливости: kт

= 1 мкм∙мм2/Н.

Жесткость

опоры ходового винта /0

зависит от того, раскрывается ли стык

в подшипнике под действием максимальной

осевой нагрузки на винт

![]() Стык не раскрывается при соблюдении

двух условий. Первое из них состоит

в том, что сила предварительного натяга

подшипника

Стык не раскрывается при соблюдении

двух условий. Первое из них состоит

в том, что сила предварительного натяга

подшипника

где

![]() жесткость

стыков между телами качения и дорожками

подшипников;

жесткость

стыков между телами качения и дорожками

подшипников;![]() жесткость

проставочной втулки подшипника, Н/мкм,

жесткость

проставочной втулки подшипника, Н/мкм,

Для комбинированных роликовых подшипников легкой и средней серий соответственно

![]()

где d -внутренний диаметр подшипника, мм,

Д радиально-упорных и шариковых упорных подшипников соответствено

![]()

Жесткость (Н/мкм) проставочной втулки подшипника

![]()

где Fв— площадь сечения проставочной втулки, м2; / — длина втулки, м; Е — модуль упругости материала втулки, Па.

Второе

условие нераскрытия стыка в подшипнике

состоит в том, что при создании

предварительного натяга первоначальный

зазор![]() в

нем выбирается полностью:

в

нем выбирается полностью:![]()

В случае нераскрытия стыка суммарная жесткость опоры привода, изображенного на рис. 9.8, может быть найдена из условия, что суммарная податливость опоры равна сумме податливостей ее элементов:

![]()

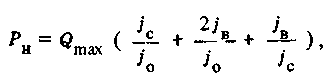

Осевая жесткость привода подачи обусловливается не только жесткостью его элементов и стыков между ними, но и его компоновкой. Жесткость приводов, выполненных по схемам 1 и 2 (см. рис, 8.7),

![]()

где

![]() жесткость

ходового винта; jш.м

- жесткость шарико-винтового механизма;

жесткость стыка между корпусом гайки

и подвижным узлом,

жесткость

ходового винта; jш.м

- жесткость шарико-винтового механизма;

жесткость стыка между корпусом гайки

и подвижным узлом,![]()

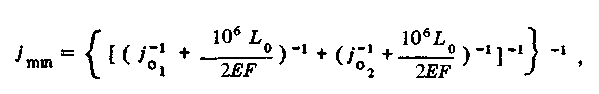

Минимальная

осевая жесткость привода подачи, имеющего

компоновку по схеме 3![]()

где j0 и j02 —жесткость передней (у двигателя) и задней опор; Е –модуль упругости материала ходового винта, Па; F — площадь поперечного сечения стержня ходового винта, м2.

Минимальная осевая жесткость привода подачи, скомпонованного по схеме 4

![]()

![]()

Расчетное значение жесткости привода должно быть не меньше требуемого. Если это условие не выполняется, необходимо выбрать передачу большего габарита и этим гарантировать требуемую осевую жесткость привода.