- •1. Организация курсового проектирования

- •1.1. Тематика и содержание курсовых проектов

- •1.2. Последовательность выполнения курсового проекта

- •1.3. Содержание и оформление пояснительной записки

- •1.4. Содержание и оформление чертежей

- •2. Обеспечение работоспособности станков

- •2.1. Обеспечение геометрической и кинематической точности

- •2. Обеспечение жесткости

- •2.3. Обеспечение теплостойкости

- •2.4 Обеспечение удовлетворительных шумовых характеристик

- •2.5. Обеспечение надежности

- •3. Детали станков и элементы приводов

- •3.1. Нерегулируемые асинхронные электродвигатели

- •3.2. Регулируемые электродвигатели постоянного тока для приводов главного движения

- •3.3. Регулируемые электродвигатели для приводов подачи

- •3.4. Цилиндрические зубчатые передачи

- •3.5. Передачи зубчатым ремнем

- •3.6. Электромагнитные муфты

- •3.7. Смазочные системы

- •4. Приводы главного движения со ступенчатым регулированием

- •4.1. Ряды частот вращения шпинделя

- •4.2. Типы передач

- •4.3. Приводы с последовательно соединенными групповыми передачами

- •4.4. Приводы с частичным перекрытием ступеней частоты вращения

- •4.5. Приводы с выпадением ступеней частоты вращения

- •4.6. Приводы сложенной структуры

- •4.7. Приводы с двухскоростным электродвигателем

- •4.8. Приводы со сменными зубчатыми колесами

- •4.9. Последовательность кинематического расчета привода

- •4.10. Определение нагрузок на привод

- •4.11. Определение потерь мощности в приводе

- •4.12. Выбор асинхронного электродвигателя для привода'

- •4.13. Рекомендации по конструированию приводов

- •4.14. Расчет динамических характеристик привода

- •5. Приводы главного движения с бесступенчатым регулированием

- •5.1. Типовые структуры приводов с двигателем постоянного тока

- •5.2. Кинематический расчет привода

- •5.3. Определение нагрузки на привод

- •5. 4. Рекомендации по конструированию приводов

- •6. Шпиндельные узлы с опорами качения

- •6.1. Требования к шпиндельным узлам

- •6.2. Приводы шпинделей

- •6.3. Конструкции переднего конца шпинделя

- •6.4. Подшипники качения для опор шпинделей

- •6.5. Способы смазывания подшипников качения жидким материалом

- •6.6. Способы смазывания подшипников качения пластичным материалом

- •6.7. Уплотнения шпиндельных узлов

- •6.9. Типовые компоновки шпиндельных узлов

- •6.9. Примеры шпиндельных узлов

- •6.10. Расчет жесткости опор шпинделя

- •6.11. Расчет жесткости шпиндельного узла

- •6.12. Расчет динамических характеристик шпиндельного узла

- •6.13. Расчет точности шпиндельного узла

- •6.14. Рекомендации по конструированию шпиндельных узлов

- •6.15. Об автоматизированном проектировании шпиндельного узла

- •7. Шпиндельные узлы с опорами скольжения

- •7.1. Шпиндельные узлы с гидростатическими опорами

- •7.2. Шпиндельные узлы с гидродинамическими опорами

- •8.Тяговые устройства привода подачи

- •8.1. Передача винт-гайка качения

- •8.2. Расчет передачи винт-гайка качения

- •83. Передача винт-гайка скольжения

- •8.4. Передача червяк-рейка качения

- •8.5. Гидростатическая червячно-реечная передача

- •9. Электромеханические приводы подачи с бесступенчатым регулированием

- •9.1. Свойства приводов

- •9.2. Структуры приводов

- •9.3. Элементы исполнительного механизма приводов

- •9.4. Пример исполнительного механизма привода подачи

- •9.5. Выбор регулируемого электродвигателя для привода подачи

- •9.6. Расчет осевой жесткости привода подачи

- •10. Электромеханические приводы подачи со ступенчатым регулированием

- •10.1. Структуры и механизмы приводов

- •10.2. Кинематический расчет привода

- •10.3. Выбор асинхронного электродвигателя для привода подачи

- •10.4. Выбор электродвигателя для вспомогательного привода

- •10.5. Рекомендации по конструированию приводов подачи

- •11. Направляющие скольжения

- •11.1. Требования к направляющим

- •11.2. Направляющие с полужидкостной смазкой

- •11.3. Гидростатические направляющие

- •12. Направляющие качения и комбинированные

- •12.1. Свойства направляющих качения

- •12.2. Направляющие без циркуляции тел качения

- •12.3. Направляющие с циркуляцией тел качения

- •12.4. Комбинированные направляющие

- •13. Проектирование станков с числовым программным управлением

- •13.1. Токарные станки

- •13.2. Фрезерные станки

- •13.3. Вертикально-сверлильные станки

- •13.4. Многоцелевые станки

- •13.5. Гибкие производственные модули

- •13.6. Револьверные головки

- •13.7. Инструментальные автооператоры

- •13.8. Расчет механизмов автоматической смены инструментов

- •13.9. Механизмы для автоматического зажима инструментов

- •13.10. Устройства для автоматической смены заготовок

- •14. Проектирование агрегатных станков

- •14.1. Свойства агрегатных станков

- •14.2. Силовые головки

- •14.3. Силовые столы

- •14.4. Инструментальные бабки

- •14.5. Поворотные делительные столы

- •14.6. Шпиндельные коробки

- •14.7. Последовательность проектирования агрегатного станка

9.3. Элементы исполнительного механизма приводов

Состав исполнительного механизма. В состав исполнительного механизма электромеханического привода подачи входят соединительная муфта 1 (рис. 9.2), тяговое устройство 4, его опоры 3. В приводе может быть использован простой редуктор 2, предназначенный для повышения момента на тяговом устройстве или для реализации компоновочного решения.

Соединительные муфты. Вал электродвигателя соединяют с редуктором или тяговым механизмом с помощью упругой беззазорной муфты, применение которой позволяет допустить их относительное смещение, снижает амплитуду изменения крутящего момента при разгоне и торможении привода, предохраняет ходовой винт от нагрева теплотой, выделяемой электродвигателем, снижает колебания в приводе. Соединительные муфты оказывают существенное влияние на точность и жесткость привода и к ним предъявляются повышенные требования в отношении крутильной жесткости, нагрузочной способности, долговечности.

Муфта с взаимно перпендикулярными радиальными пазами, образующими перемычки и упругие мембраны (табл. 9.1) , передает вращающий момент разжимными упругими коническими кольцами или коническими втулками.

Полужесткая муфта с гибким диском (рис. 93) имеет высокую крутильную жесткость, позволяет компенсировать угловые и радиальные смещения валов. Компенсирующие муфты (рис. 9.4, табл. 9.2) предназначены для безлюфтового соединения винтов с электродвигателями, когда допускается взаимное радиальное смещение их осей до 0,2 мм, угловое — до 30' . Обозначения в таблице: М - номинальный вращающий момент, передаваемый муфтой; d — диаметр посадочных отверстий; / — их длина; D—наружный диаметр муфты; L — ее длина; С - расстояние между торцами соединяемых валов; jφ — крутильная (угловая) жесткость муфты; jr — радиальная жесткость муфты; М - наибольший вращающий момент, передаваемый муфтой в течение коротких интервалов времени (до 2 с). Муфты допускают наибольшую частоту вращения до 2500 об/мин.

Сильфонная муфта (рис. 9.5) компенсирует угловые, радиальные и осевые смещения валов, имеет высокую жесткость при передаче вращающего момента. На рис, 9.6 показана сильфонная муфта германской фирмы Bosch, позволяющая компенсировать значительные радиальные, угловые и осевые смещения валов. Размеры ее втулок с конусом, предназначенным для передачи момента с помощью трения, приведены в табл.9.3, а параметры муфты — в табл. 9.4.

Упругую муфту выбирают по вращающему моменту и крутильной жесткости. Собственную частоту (с"1) крутильных колебаний механической части привода определяет по зависимости

(9.1)

(9.1)

где

![]() крутильная

жесткость муфты, Н-м/рад;

крутильная

жесткость муфты, Н-м/рад;![]() крутильная

жесткость ходового винта, Н-м/рад; I

— момент

инерции ротора двигателя, кг-м2;

I

с

— приведенный

к валу двигателя момент инерции стола,

кгм2.

крутильная

жесткость ходового винта, Н-м/рад; I

— момент

инерции ротора двигателя, кг-м2;

I

с

— приведенный

к валу двигателя момент инерции стола,

кгм2.

Крутильная жесткость ходового винта

![]()

где

![]() номинальный

диаметр ходового винта,

м; Е

—модуль

упругости материала

винта, Па;

номинальный

диаметр ходового винта,

м; Е

—модуль

упругости материала

винта, Па;

![]() коэффициент

Пуассона:

коэффициент

Пуассона:![]() /

— максимальное

расстояние

между гайкой и опорой винта, м»

/

— максимальное

расстояние

между гайкой и опорой винта, м»

Задавшись собственной частотой механических колебаний привода fc = 30...75 Гц, необходимой для запаса его устойчивости, по зависимости (9.1) находят требуемую крутильную жесткость муфты. Подбирают такую муфту, крутильная жесткость которой не ниже требуемой.

Соединения с коническими кольцами. Для повышения точности и жесткости цепи привода вместо шпоночных применяют соединения с коническими кольцами (рис. 9.7) . Сближая кольца в осевом направлении с помощью гайки или стяжных винтов и нажимного кольца, создают беззазорное фрикционное соединение, способное передавать необходимый вращающий момент. Угол конусности колец составляет 12,5...17е , их твердость - 45...55 HRC3. Когда вал имеет диаметр до 40 мм, для нажима применяют гайку, при больших диаметрах — нажимное кольцо. Большой вращающий момент можно передать с помощью нескольких рядов колец (до четырех) .

Наибольший вращающий момент (Н-м), передаваемый первым рядом колец,

![]()

где d

—

диаметр вала, мм; / — ширина кольца,

мм;![]() коэффициент

трения на поверхностях контакта:

коэффициент

трения на поверхностях контакта:![]() р

—

допускаемое давление в контакте:

р

—

допускаемое давление в контакте:![]()

Момент, передаваемый вторым рядом колец, равен 50 %, третьим — 25 %, четвертым — 12,5 % момента, передаваемого первым рядом,

Осевая сила (Н) .необходимая для затяжки соединения,

![]()

где а — угол конусности колец.

Основные параметры соединений приведены в табл.9.5.

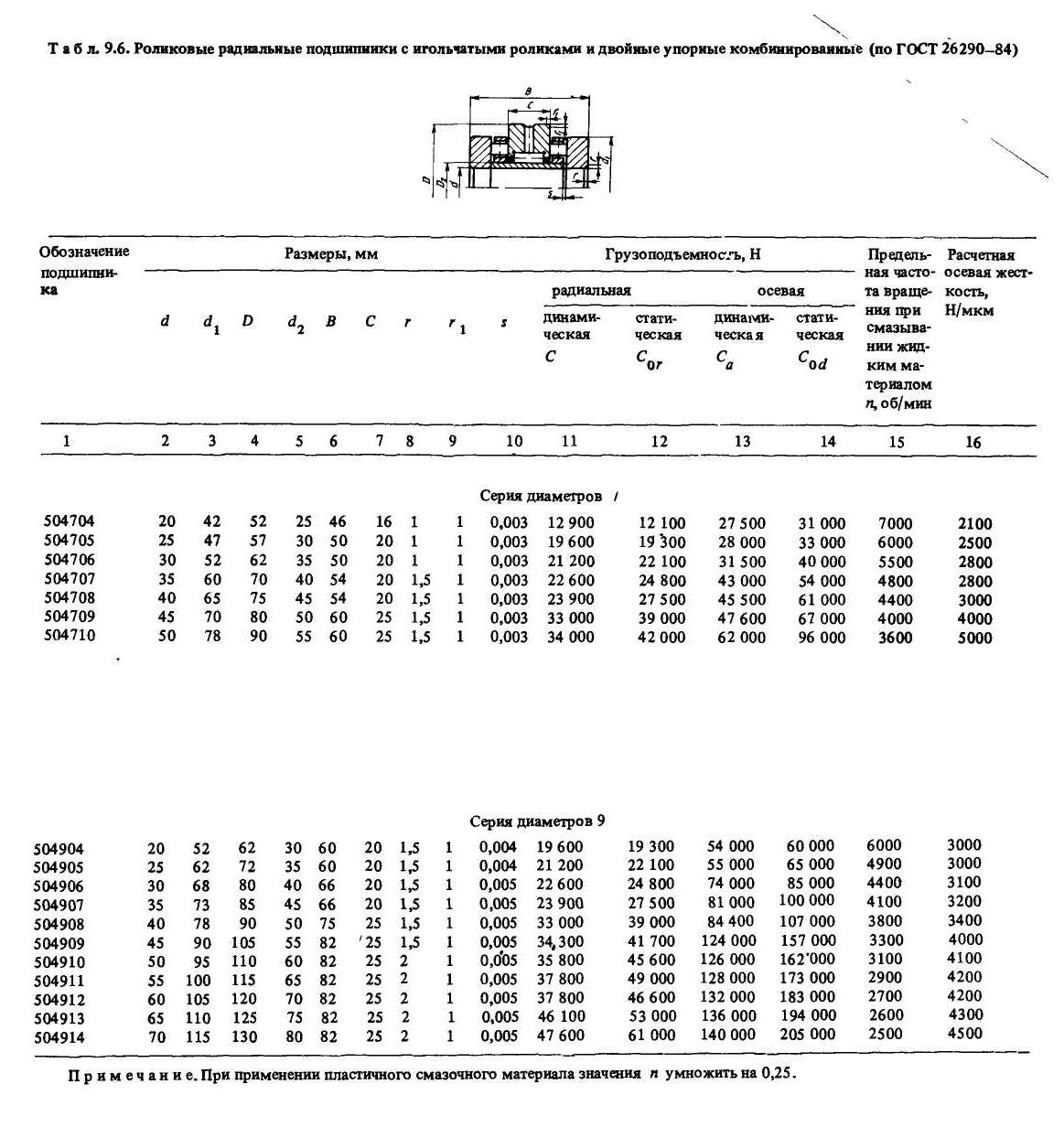

Подшипники

для опор ходового винта.

К

опорам ходового винта передачи винт—гайка

качения предъявляются следующие

требования: достаточная осевая

жесткость при умеренном предварительном

натяге; малое осевое биение; низкие по

сравнению с шарико-винтовым механизмом

момент холостого хода и тепловыделение.

Этим требованиям в наибольшей степени

отвечают упорные комбинированные

роликовые подшипники типа 504000 (табл.

9.6) . Они воспринимают как осевую, так

и радиальную нагрузку и поставляются

с заданным гарантированным натягом.

Их осевая жесткость в 2—3 раза выше

жесткости обычных упорных шариковых

подшипников. В состав упорного

комбинированного роликового подшипника

входят два упорных и радиальный роликовый

подшипники. Осевой натяг ограничивается

проставочной втулкой, радиальный

зазор создается подбором комплекта

роликов. При вращении винта в средней

части дорожек происходит качение

роликов, по краям — проскальзывание.

Для улучшения работы подшипники делают

с двумя рядами роликов, перемещающихся

с разными скоростями.