- •1. Организация курсового проектирования

- •1.1. Тематика и содержание курсовых проектов

- •1.2. Последовательность выполнения курсового проекта

- •1.3. Содержание и оформление пояснительной записки

- •1.4. Содержание и оформление чертежей

- •2. Обеспечение работоспособности станков

- •2.1. Обеспечение геометрической и кинематической точности

- •2. Обеспечение жесткости

- •2.3. Обеспечение теплостойкости

- •2.4 Обеспечение удовлетворительных шумовых характеристик

- •2.5. Обеспечение надежности

- •3. Детали станков и элементы приводов

- •3.1. Нерегулируемые асинхронные электродвигатели

- •3.2. Регулируемые электродвигатели постоянного тока для приводов главного движения

- •3.3. Регулируемые электродвигатели для приводов подачи

- •3.4. Цилиндрические зубчатые передачи

- •3.5. Передачи зубчатым ремнем

- •3.6. Электромагнитные муфты

- •3.7. Смазочные системы

- •4. Приводы главного движения со ступенчатым регулированием

- •4.1. Ряды частот вращения шпинделя

- •4.2. Типы передач

- •4.3. Приводы с последовательно соединенными групповыми передачами

- •4.4. Приводы с частичным перекрытием ступеней частоты вращения

- •4.5. Приводы с выпадением ступеней частоты вращения

- •4.6. Приводы сложенной структуры

- •4.7. Приводы с двухскоростным электродвигателем

- •4.8. Приводы со сменными зубчатыми колесами

- •4.9. Последовательность кинематического расчета привода

- •4.10. Определение нагрузок на привод

- •4.11. Определение потерь мощности в приводе

- •4.12. Выбор асинхронного электродвигателя для привода'

- •4.13. Рекомендации по конструированию приводов

- •4.14. Расчет динамических характеристик привода

- •5. Приводы главного движения с бесступенчатым регулированием

- •5.1. Типовые структуры приводов с двигателем постоянного тока

- •5.2. Кинематический расчет привода

- •5.3. Определение нагрузки на привод

- •5. 4. Рекомендации по конструированию приводов

- •6. Шпиндельные узлы с опорами качения

- •6.1. Требования к шпиндельным узлам

- •6.2. Приводы шпинделей

- •6.3. Конструкции переднего конца шпинделя

- •6.4. Подшипники качения для опор шпинделей

- •6.5. Способы смазывания подшипников качения жидким материалом

- •6.6. Способы смазывания подшипников качения пластичным материалом

- •6.7. Уплотнения шпиндельных узлов

- •6.9. Типовые компоновки шпиндельных узлов

- •6.9. Примеры шпиндельных узлов

- •6.10. Расчет жесткости опор шпинделя

- •6.11. Расчет жесткости шпиндельного узла

- •6.12. Расчет динамических характеристик шпиндельного узла

- •6.13. Расчет точности шпиндельного узла

- •6.14. Рекомендации по конструированию шпиндельных узлов

- •6.15. Об автоматизированном проектировании шпиндельного узла

- •7. Шпиндельные узлы с опорами скольжения

- •7.1. Шпиндельные узлы с гидростатическими опорами

- •7.2. Шпиндельные узлы с гидродинамическими опорами

- •8.Тяговые устройства привода подачи

- •8.1. Передача винт-гайка качения

- •8.2. Расчет передачи винт-гайка качения

- •83. Передача винт-гайка скольжения

- •8.4. Передача червяк-рейка качения

- •8.5. Гидростатическая червячно-реечная передача

- •9. Электромеханические приводы подачи с бесступенчатым регулированием

- •9.1. Свойства приводов

- •9.2. Структуры приводов

- •9.3. Элементы исполнительного механизма приводов

- •9.4. Пример исполнительного механизма привода подачи

- •9.5. Выбор регулируемого электродвигателя для привода подачи

- •9.6. Расчет осевой жесткости привода подачи

- •10. Электромеханические приводы подачи со ступенчатым регулированием

- •10.1. Структуры и механизмы приводов

- •10.2. Кинематический расчет привода

- •10.3. Выбор асинхронного электродвигателя для привода подачи

- •10.4. Выбор электродвигателя для вспомогательного привода

- •10.5. Рекомендации по конструированию приводов подачи

- •11. Направляющие скольжения

- •11.1. Требования к направляющим

- •11.2. Направляющие с полужидкостной смазкой

- •11.3. Гидростатические направляющие

- •12. Направляющие качения и комбинированные

- •12.1. Свойства направляющих качения

- •12.2. Направляющие без циркуляции тел качения

- •12.3. Направляющие с циркуляцией тел качения

- •12.4. Комбинированные направляющие

- •13. Проектирование станков с числовым программным управлением

- •13.1. Токарные станки

- •13.2. Фрезерные станки

- •13.3. Вертикально-сверлильные станки

- •13.4. Многоцелевые станки

- •13.5. Гибкие производственные модули

- •13.6. Револьверные головки

- •13.7. Инструментальные автооператоры

- •13.8. Расчет механизмов автоматической смены инструментов

- •13.9. Механизмы для автоматического зажима инструментов

- •13.10. Устройства для автоматической смены заготовок

- •14. Проектирование агрегатных станков

- •14.1. Свойства агрегатных станков

- •14.2. Силовые головки

- •14.3. Силовые столы

- •14.4. Инструментальные бабки

- •14.5. Поворотные делительные столы

- •14.6. Шпиндельные коробки

- •14.7. Последовательность проектирования агрегатного станка

8.4. Передача червяк-рейка качения

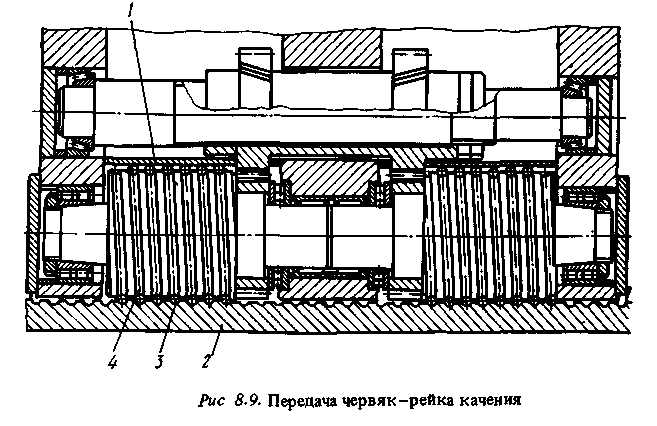

Устройство передачи. Передача червяк-рейка качения состоит из червяка 4 с 5— 6 рабочими витками (рис. 8.9), жестко закрепленной на станине станка рейки 2 и комплекта шариков 3, циркулирующих между рабочими профилями червяка и рейки. Вне рабочей зоны шарики удерживаются ограничителем 1. Параметры передачи: угол контакта а = 45 ...60°, угол охвата рейки φ = 180° , отношение диаметра шарика к диаметру условного цилиндра, на котором расположены центры шариков, d/D = 0,06—0,1, шаг винтовой канавки на червяке р= 1,6d. Размерный ряд передач приведен в табл. 8.9. Рейку составляют из нескольких секций длиной от 200 до 2000 мм.

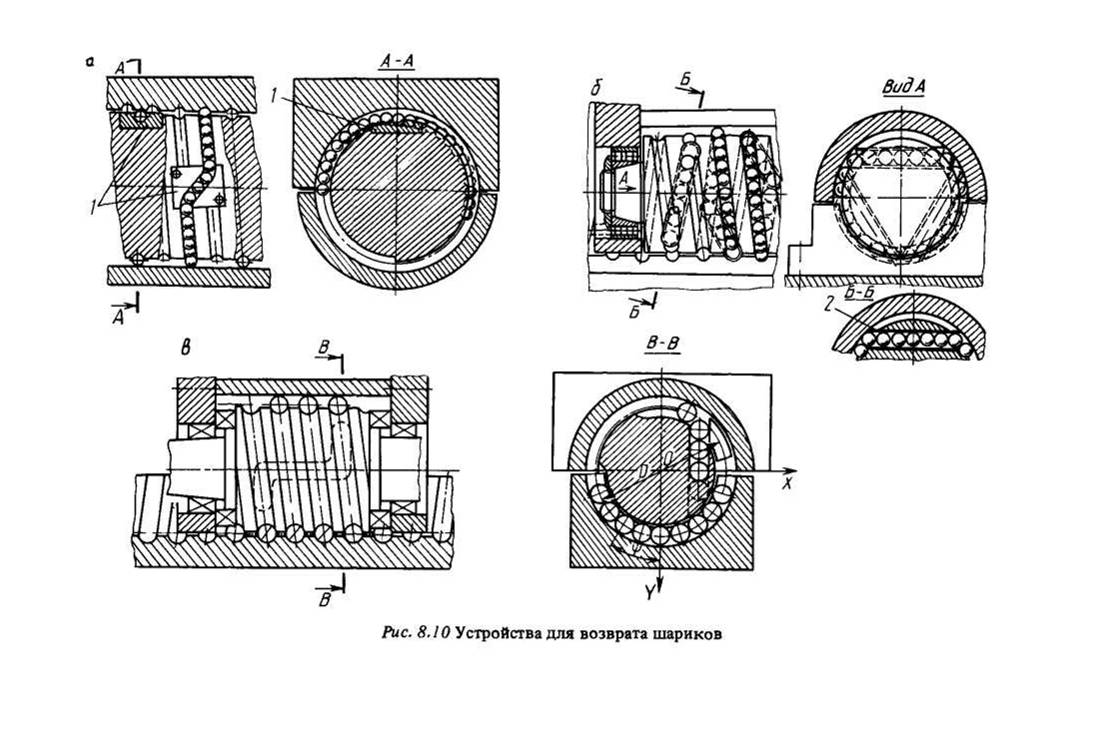

Предусматривают элементы для возврата шариков в исходное положение. В одной из конструкций (рис. 8.10, а) каналы возврата 1, выполненные на поверхности червяка, соединяют его соседние витки. Углы поворота в канале не должны превышать 45° . В другой конструкции (рис. 8.10, б) канал возврата выполнен в виде закаленной трубки 2, вставленной в червяк и соединяющей его соседние витки. Выступающие из червяка концы трубки играют роль отражателей. В конструкции, показанной на рис. 8.10, в, канал возврата изготовлен в теле червяка. Шарики направляются в канал отражателем.

В передаче создают предварительный натяг. V этой целью червяк смещают относительно рейки в радиальном направлении. В этом случае при большом ходе стола по недостаточно точным направляющим или в результате деформаций корпусных деталей возможно появление зазоров в передаче или заклинивание червяка. Более надежный способ создания предварительного натяга заключается в том, что в передаче применяют два червяка (см. рис. 8.9) , которые с помощью зубчатых передач поворачивают в противоположные стороны при одновременном осевом смещении колес.

Достоинства передачи: высокая нагрузочная способность, плавность и точность перемещений, высокий КПД, возможность полностью устранить зазоры. Передачу червяк—рейка качения целесообразно применять в приводах подач тяжелых станков при длинах перемещения рабочего органа более 2000 мм.

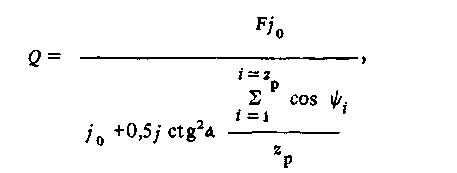

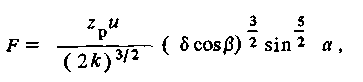

Расчет передачи. Допустимая осевая нагрузка на червяк

где F

—

статическая нагрузка, допускаемая

передачей при абсолютно жестких опорах

червяка; j0—

жесткость радиальных опор червяка; j

—

статическая жесткость передачи при

абсолютно жестких радиальных опорах

червяка; а

— угол контакта между шариком и

поверхностью червяка;

![]() угол

между осью OY

и

прямой, проходящей через центр шарика

и центр поперечного сечения червяка

(см. рис. 8, 9, е); z

- количество рабочих шариков в витке

передачи.

угол

между осью OY

и

прямой, проходящей через центр шарика

и центр поперечного сечения червяка

(см. рис. 8, 9, е); z

- количество рабочих шариков в витке

передачи.

где и

—

количество рабочих витков в передаче;

к

—

коэффициент, учитывающий геометрические

параметры контактирующих

поверхностей;![]() допустимое

осевое смещение червяка относительно

рейки под действием нагрузки;

допустимое

осевое смещение червяка относительно

рейки под действием нагрузки;

![]() угол подъема винтовой канавки на червяке.

угол подъема винтовой канавки на червяке.

Статическая жесткость передачи

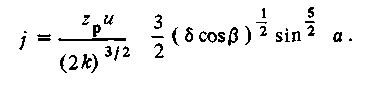

8.5. Гидростатическая червячно-реечная передача

Устройство передачи. Гидростатическая червячно-реечная передача (рис. 8.11) состоит из червяка 1 и рейки 2, в зазор между которыми нагнетается масло. Когда передача не нагружена, давление во всех карманах одинаково и зазоры hQ по обеим сторонам профиля равны. При нагружении передачи зазоры с одной стороны профиля уменьшаются, а давление в них возрастает. С другой стороны профиля изменения зазоров и давления масла противоположны. В результате внешняя нагрузка уравновешивается разностью сил давления масла.

Конструкции, в которых масло подводится через червяк, относительно просты, но при большой частоте вращения червяка нагрузочная способность передачи снижается вследствие выбрасывания масла из его каналов центробежными силами. Передача с подводом масла через рейку не имеет этого недостатка, но более сложна. Передача с карманами для масла, выполненными на червяке, технологична, но характеризуется непостоянством нагрузочной способности и жесткости, обусловленным переменностью числа карманов в зоне зацепления при вращении червяка. Передача с карманами на рейке более трудоемка в изготовлении, но имеет повышенную нагрузочную способность.

В системе питания типа "насос—карман" имеется два сдвоенных насоса (рис. 8.11, а). Один подает масло в карманы, находящиеся на левых сторонах профиля, другой — в карманы, расположенные на его правых сторонах. Давление в карманах устанавливается в зависимости от нагрузки F на передачу. Эти насосы питают также два упорных гидростатических подшипника. Система проста в изготовлении, обеспечивает высокую нагрузочную способность передачи, характеризуется малыми энергетическими потерями, но иногда при ее применении не достигается требуемая жесткость или компактность привода. В этих случаях применяют систему питания с мембранным делителем потока (рис. 8.11, 6) и одним сдвоенным насосом (один его насос подает масло во все карманы на обеих сторонах профиля, другой питает упорные гидростатические подшипники опор червяка). При отсутствии нагрузки на передачу делитель 3 распределяет масло поровну между карманами на обеих сторонах профиля, так как мембрана 4 толщиной 0,6...0,8 мм занимает среднее положение между соплами. При нагружении передачи давление в карманах на одной стороне профиля повышается, в карманах на другой стороне снижается. Соответственно изменяется давление в карманах делителя, и мембрана прогибается. Подача масла в более нагруженные карманы увеличивается, в менее нагруженные уменьшается.

Для гидростатической передачи червяк-рейка характерны большая нагрузочная способность, высокий КПД (не ниже 0,95), высокая точность, достаточная жесткость, отсутствие изнашивания, хорошая демпфирующая способность. Передачу целесообразно применять в качестве звена привода подачи тяжелых станков с числовым программным управлением.

-

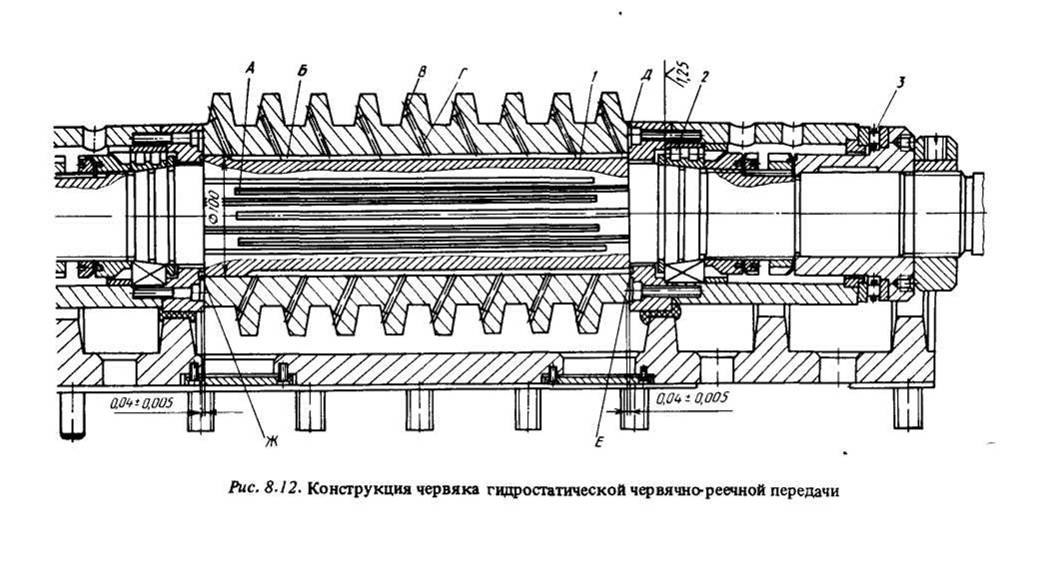

Пример конструкции передачи. Узел червяка гидростатической передачи изображен на рис. 8.12. Масло подводится в кольцевую канавку E, из которой по продольным пазам Б, прорезанным на валу 1, попадает в отверстия Г и карманы В, изготовленные на левых сторонах профиля червяка. Точно так же из кольцевой канавки Ж по пазам А масло поступает в карманы, имеющиеся на правых сторонах профиля червяка. Радиальная нагрузка на червяк воспринимается двухрядными роликовыми подшипниками 2, осевая — упорными гидростатическими подшипниками Д и упорными роликовыми подшипниками 3.

Особенности технологии изготовления передачи. Для того чтобы обеспечить совпадение профилей зубьев червяка и рейки, точный шаг и практически постоянный боковой зазор, равный 0,03...0,05 мм, передачи изготовляют по следующей технологии. На токарном станке производят грубое нарезание рейки таким образом, чтобы реечный боковой зазор в зацеплении составлял около 1 мм. После обезжиривания на ее профиль наносят эпоксидную смолу с наполнителем в виде металлического порошка и с отвердителем. Необходимый профиль резьбы формируют с помощью модели червяка, толщина зубьев которой больше толщины зубьев рабочего червяка на величину заданного рабочего зазора в передаче. Длинную рейку получают путем стыковки нескольких коротких. I

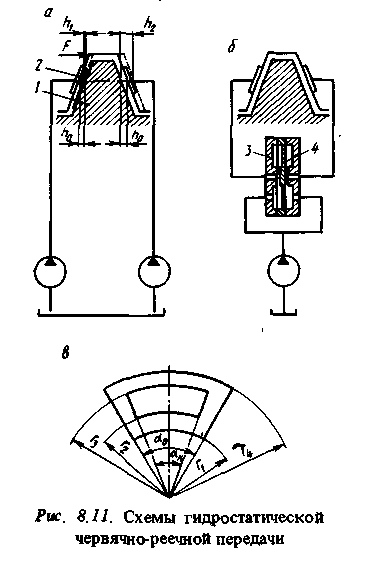

Расчет передачи. Передачу с системой питания "насос—карман" рассчитывают следующим образом. Делают эскизный проект передачи, на основе которого находят геометрические параметры профиля резьбы рейки, параметры червяка и вычисляют эффективную площадь передачи (см. рис. 8.11, в)

где![]() расчетный

угол охвата: угол кармана;

расчетный

угол охвата: угол кармана;![]() угол охвата рейки; к

—

коэффициент,

угол охвата рейки; к

—

коэффициент,![]() учитывающий

использование площади поверхности

резьбы (если карманы выполнены на

рейке,

учитывающий

использование площади поверхности

резьбы (если карманы выполнены на

рейке,![]() ,

если они выполнены на червяке и в зоне

контакта с одним витком рейки,

,

если они выполнены на червяке и в зоне

контакта с одним витком рейки,![]() z

— число витков червяка;

z

— число витков червяка;![]() радиусы

участков профиля резьбы.

радиусы

участков профиля резьбы.

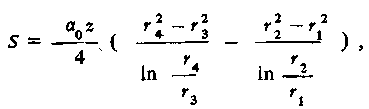

Нагрузочная способность (Н) передачи при использовании системы питания "насос—карман"

![]()

где

рн

— давление, развиваемое насосом, Па;

![]() максимальное

допустимое относительное смещение в

передаче:

максимальное

допустимое относительное смещение в

передаче:![]()

Радиальная сила, действующая на червяк,

![]()

где![]() половина угла профиля резьбы.

половина угла профиля резьбы.

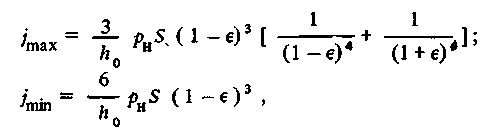

Максимальная и минимальная жесткость масляного слоя

где hQ — расчетный осевой зазор в передаче с одной боковой стороны профиля резьбы, м.