- •1. Организация курсового проектирования

- •1.1. Тематика и содержание курсовых проектов

- •1.2. Последовательность выполнения курсового проекта

- •1.3. Содержание и оформление пояснительной записки

- •1.4. Содержание и оформление чертежей

- •2. Обеспечение работоспособности станков

- •2.1. Обеспечение геометрической и кинематической точности

- •2. Обеспечение жесткости

- •2.3. Обеспечение теплостойкости

- •2.4 Обеспечение удовлетворительных шумовых характеристик

- •2.5. Обеспечение надежности

- •3. Детали станков и элементы приводов

- •3.1. Нерегулируемые асинхронные электродвигатели

- •3.2. Регулируемые электродвигатели постоянного тока для приводов главного движения

- •3.3. Регулируемые электродвигатели для приводов подачи

- •3.4. Цилиндрические зубчатые передачи

- •3.5. Передачи зубчатым ремнем

- •3.6. Электромагнитные муфты

- •3.7. Смазочные системы

- •4. Приводы главного движения со ступенчатым регулированием

- •4.1. Ряды частот вращения шпинделя

- •4.2. Типы передач

- •4.3. Приводы с последовательно соединенными групповыми передачами

- •4.4. Приводы с частичным перекрытием ступеней частоты вращения

- •4.5. Приводы с выпадением ступеней частоты вращения

- •4.6. Приводы сложенной структуры

- •4.7. Приводы с двухскоростным электродвигателем

- •4.8. Приводы со сменными зубчатыми колесами

- •4.9. Последовательность кинематического расчета привода

- •4.10. Определение нагрузок на привод

- •4.11. Определение потерь мощности в приводе

- •4.12. Выбор асинхронного электродвигателя для привода'

- •4.13. Рекомендации по конструированию приводов

- •4.14. Расчет динамических характеристик привода

- •5. Приводы главного движения с бесступенчатым регулированием

- •5.1. Типовые структуры приводов с двигателем постоянного тока

- •5.2. Кинематический расчет привода

- •5.3. Определение нагрузки на привод

- •5. 4. Рекомендации по конструированию приводов

- •6. Шпиндельные узлы с опорами качения

- •6.1. Требования к шпиндельным узлам

- •6.2. Приводы шпинделей

- •6.3. Конструкции переднего конца шпинделя

- •6.4. Подшипники качения для опор шпинделей

- •6.5. Способы смазывания подшипников качения жидким материалом

- •6.6. Способы смазывания подшипников качения пластичным материалом

- •6.7. Уплотнения шпиндельных узлов

- •6.9. Типовые компоновки шпиндельных узлов

- •6.9. Примеры шпиндельных узлов

- •6.10. Расчет жесткости опор шпинделя

- •6.11. Расчет жесткости шпиндельного узла

- •6.12. Расчет динамических характеристик шпиндельного узла

- •6.13. Расчет точности шпиндельного узла

- •6.14. Рекомендации по конструированию шпиндельных узлов

- •6.15. Об автоматизированном проектировании шпиндельного узла

- •7. Шпиндельные узлы с опорами скольжения

- •7.1. Шпиндельные узлы с гидростатическими опорами

- •7.2. Шпиндельные узлы с гидродинамическими опорами

- •8.Тяговые устройства привода подачи

- •8.1. Передача винт-гайка качения

- •8.2. Расчет передачи винт-гайка качения

- •83. Передача винт-гайка скольжения

- •8.4. Передача червяк-рейка качения

- •8.5. Гидростатическая червячно-реечная передача

- •9. Электромеханические приводы подачи с бесступенчатым регулированием

- •9.1. Свойства приводов

- •9.2. Структуры приводов

- •9.3. Элементы исполнительного механизма приводов

- •9.4. Пример исполнительного механизма привода подачи

- •9.5. Выбор регулируемого электродвигателя для привода подачи

- •9.6. Расчет осевой жесткости привода подачи

- •10. Электромеханические приводы подачи со ступенчатым регулированием

- •10.1. Структуры и механизмы приводов

- •10.2. Кинематический расчет привода

- •10.3. Выбор асинхронного электродвигателя для привода подачи

- •10.4. Выбор электродвигателя для вспомогательного привода

- •10.5. Рекомендации по конструированию приводов подачи

- •11. Направляющие скольжения

- •11.1. Требования к направляющим

- •11.2. Направляющие с полужидкостной смазкой

- •11.3. Гидростатические направляющие

- •12. Направляющие качения и комбинированные

- •12.1. Свойства направляющих качения

- •12.2. Направляющие без циркуляции тел качения

- •12.3. Направляющие с циркуляцией тел качения

- •12.4. Комбинированные направляющие

- •13. Проектирование станков с числовым программным управлением

- •13.1. Токарные станки

- •13.2. Фрезерные станки

- •13.3. Вертикально-сверлильные станки

- •13.4. Многоцелевые станки

- •13.5. Гибкие производственные модули

- •13.6. Револьверные головки

- •13.7. Инструментальные автооператоры

- •13.8. Расчет механизмов автоматической смены инструментов

- •13.9. Механизмы для автоматического зажима инструментов

- •13.10. Устройства для автоматической смены заготовок

- •14. Проектирование агрегатных станков

- •14.1. Свойства агрегатных станков

- •14.2. Силовые головки

- •14.3. Силовые столы

- •14.4. Инструментальные бабки

- •14.5. Поворотные делительные столы

- •14.6. Шпиндельные коробки

- •14.7. Последовательность проектирования агрегатного станка

8.2. Расчет передачи винт-гайка качения

Исходные данные и цель расчета. Передача винт—гайка качения выходит из строя в результате усталости поверхностных слоев шариков, гайки и винта, потери устойчивости винта, износа элементов передачи и снижения точности. Возможными причинами выхода ее из строя являются: слишком большая нагрузка на винт, низкая расчетная долговечность, значительный относительный перекос винта и гайки, неудовлетворительная защита от загрязнений. Цель расчета передачи состоит в определении номинального диаметра винта d и в подборе по каталогу такой передачи, которая удовлетворяла бы всем требованиям к работоспособности.

Исходные данные для расчета передачи — длина винта, его наибольшая расчетная длина, способ установки винта на опорах, ряд значений осевой нагрузки на передачу, ряд частот вращения винта (гайки). Осевые нагрузки на винт определяют для разных операций, выполняемых на станке (например, для чернового, получистового и чистового точения), а также для разных элементов цикла обработки (для быстрого и рабочего ходов рабочего органа) .Устанавливают также время действия каждой нагрузки (в долях о т расчетного срока эксплуатации станка) и соответствующие им частоты вращения винта. Если же исходить из значений крутящего момента на валу электродвигателя М при выполнении разных работ и для разных элементов цикла, крутящий момент на ходовом винте

![]()

где

МД

—

крутящий момент на валу двигателя;![]() КПД

цепи от двигателя к винту; i

— передаточное

отношение этой цепи.

КПД

цепи от двигателя к винту; i

— передаточное

отношение этой цепи.

Окружная сила на радиусе резьбы

![]()

Осевая сила, действующая на винт,

где

![]() угол

подъема резьбы;

угол

подъема резьбы;![]() угол трения

угол трения

(f—

коэффициент трения качения,![]()

Предварительный выбор параметров передачи. На первом этапе передачу выбирают по осевой нагрузке, конструктивным и технологическим соображениям, на втором проверяют по усталости рабочих поверхностей винта и гайки, по критериям устойчивости и осевой жесткости. Номинальный диаметр винта d берут равным L/ (20...25). Шаг, остальные размеры и диаметр шариков dx определяют согласно рекомендациям [ 28].

Предельно допустимая нормальная статическая нагрузка на один шарик. Эту нагрузку (Н) определяют по зависимости

![]()

где![]() коэффициент,

зависящий от допустимого контактного

напряжения на поверхности шарика

коэффициент,

зависящий от допустимого контактного

напряжения на поверхности шарика

![]() (при

ап

=

2500; 3000; 3500 и 3800 МПа соответственно

(при

ап

=

2500; 3000; 3500 и 3800 МПа соответственно

![]() для

обычно применяемой передачи

для

обычно применяемой передачи![]() d1

в

мм.

d1

в

мм.

Статическая

грузоподъемность передачи.

Статическая

грузоподъемность

![]() это предельно допустимая осевая нагрузка

на винт, в результате действия которой

возникает общая остаточная деформация

тел качения, гайки и винта в

наиболее

нагруженной зоне контакта, равная 0,0001

диаметра тела качения:

это предельно допустимая осевая нагрузка

на винт, в результате действия которой

возникает общая остаточная деформация

тел качения, гайки и винта в

наиболее

нагруженной зоне контакта, равная 0,0001

диаметра тела качения:

![]()

где

zр

—

расчетное число шариков в одном витке

резьбы; и

— число

витков в

гайке;

а

—

угол контакта шарика с винтом и гайкой.

Так как![]()

![]()

Для обычно применяемых передач при использовании материалов с σп= 3800 МПа

![]()

Расчет силы предварительного натяга. Предварительный натяг, повышая осевую жесткость передачи, увеличивает момент холостого хода и снижает ее долговечность. Поэтому сила предварительного натяга должна быть выбрана обоснованно.

За минимально допустимую силу натяга Р mjn (H), отнесенную к одному шарику, принимают такую силу, которая обеспечивает сохранение предварительного натяга в винтовой передаче при действии продольной силы Q:

Наибольшая допустимая сила натяга, отнесенная к одному шарику, при которой сохраняется статическая прочность механизма,

![]()

В

зависимости от требуемой жесткости

передачи, ее долговечности, допускаемого

нагрева винта и особенностей измерительного

преобразователя перемещений силу

натяга выбирают в интервале от

![]() до

до

![]() ,

чаще всего

,

чаще всего![]()

Расчет передачи на динамическую грузоподъемность. Динамической грузоподъемностью передачи С называют такую постоянную осевую нагрузку, которую должен выдержать шарико-винтовой механизм в течение 106 оборотов.

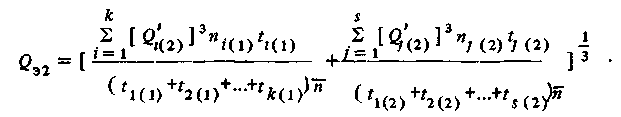

Поскольку в процессе работы станка на винтовую передачу действуют разные по значению, направлению и времени воздействия нагрузки, а частота вращения винта не остается постоянной, методика выбора передачи по динамической грузоподъемности требует определения эквивалентной нагрузки и эквивалентной частоты вращения. Если в шарико-винтовой механизм входят две гайки, эквивалентную нагрузку находят для каждой из них.

Пусть

на передачу со стороны первой гайки

действуют осевые нагрузки

![]() при соответствующих частотах вращения

винта (гайки)

при соответствующих частотах вращения

винта (гайки)

![]() в

течение интервалов времени

в

течение интервалов времени![]()

Тогда силы, действующие на первую гайку передачи,

![]()

где Рн — сила предварительного натяга в шарико-винтовом механизме. В этом случае вторая гайка нагружена силами

![]()

Если

со стороны второй гайки действуют осевые

нагрузки Q1(2),

Q2(2).,...,

Qs

(2).

при

частотах вращения винта![]() в

течение интервалов времени

в

течение интервалов времени![]() ,

то она нагружена силами

,

то она нагружена силами

![]()

а первая

![]()

Средняя частота вращения винта при постоянной нагрузке

![]()

Эквивалентная нагрузка на первую гайку

Эквивалентная нагрузка на вторую гайку

Если задана динамическая грузоподъемность С, то допустимая продолжительность работы механизма, выраженная в оборотах,

![]() (8.1)

(8.1)

Продолжительность работы винтового механизма, выраженная в часах,

![]() (8.2)

(8.2)

Требуемую продолжительность работы механизма до наступления усталости любого его элемента при Q э и n принимают равной около 10 000 ч.

Если в гайке и рабочих витков и динамическая грузоподъемность одного витка С ,

![]() (83)

(83)

Из соотношений (8.1)—(8.3) следует зависимость для вычисления требуемой динамической грузоподъемности одного витка:

![]() (8.4)

(8.4)

Чтобы

учесть характер нагрузки на механизм

и свойства материалов, из которых

изготовлены его детали, в выражение

(8.4) вводят соответствующие поправочные

коэффициенты![]() и

и![]() :

:

(8.5)

(8.5)

Коэффициент

![]() принимают следующим: при равномерном

вращении винта (гайки) без ударных

нагрузок

принимают следующим: при равномерном

вращении винта (гайки) без ударных

нагрузок![]() при

средних условиях работы

при

средних условиях работы

![]() при

работе с частыми ударными нагрузками

при

работе с частыми ударными нагрузками![]() 1,5,.,2,5; для шарико-винтовых передач в

металлорежущих станках

1,5,.,2,5; для шарико-винтовых передач в

металлорежущих станках![]() 1,2,

в промышленных роботах

1,2,

в промышленных роботах

![]() 1,2...

1,5. Значения коэффициента

1,2...

1,5. Значения коэффициента

![]() : при твердости материала гайки 58...60

HRCg

: при твердости материала гайки 58...60

HRCg

![]() =

1; при 55 HRCg

=

0,7; при 50НRСэ

=

1; при 55 HRCg

=

0,7; при 50НRСэ![]() =0,5.

=0,5.![]()

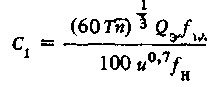

Требуемая расчетная динамическая грузоподъемность одного витка, вычисленная по выражению (8,3), должна быть не меньше этого показателя, определенного для передачи по каталогу. Исходя из этого условия, по каталогу выбирают передачу с номинальным диаметром dQ.

Значения С1, внесенные в каталог, определены экспериментальным путем. Если экспериментальные данные отсутствуют, фактическую динамическую грузоподъемность одного витка передачи с возвратом шариков через вкладыши можно определить, пользуясь соотношением C1= (0,2...04).C0.

Расчет винта на устойчивость по критический осевой силе. Если достаточно длинный винт работает на сжатие, его проверяют на устойчивость при наибольшем тяговом усилии Qтах, принимаемом за критическую силу. С учетом того что момент инерции сечения винта / определяют не для минимального его диаметра, а условного dQ, получают приближенную зависимость

![]() (8.6)

(8.6)

где Е

— модуль

упругости материала винта; / — момент

инерции сечения винта; μ

—

коэффициент, зависящий от характера

заделки концов винта (если оба конца

винта защемлены, μ

принимают равным 0,5; при одном защемленном

конце и размещении второго на шарнирной

опоре, имеющей возможность смещаться

в осевом направлении,![]() при

обеих шарнирных опорах

при

обеих шарнирных опорах![]() 1; при одном защемленном конце и втором

свободном

1; при одном защемленном конце и втором

свободном

![]() / - наибольшее расстояние между гайкой

и опорой винта.

/ - наибольшее расстояние между гайкой

и опорой винта.

С учетом коэффициента запаса устойчивости к , принимаемого для передач винт—гайка качения, равным 3, по зависимости (8.6) определяют номинальный диаметр винта dQ, при котором он не теряет устойчивости:

Расчет винта на устойчивость по критической частоте вращения. В моменты быстрых перемещений рабочего органа станка, когда винт вращается с высокой частотой, центробежные силы могут вызвать потерю его устойчивости, что проявляется в наступлении вибраций. Критическая частота вращения винта (об/мин)

![]()

где![]() внутренний

диаметр резьбы винта, мм;

внутренний

диаметр резьбы винта, мм;![]() коэффициент,

зависящий от способа заделки винта

(если один конец винта заделан жестко,

второй, свободный,

коэффициент,

зависящий от способа заделки винта

(если один конец винта заделан жестко,

второй, свободный,![]() принимают

равным 0,7; в случае обоих опорных концов

принимают

равным 0,7; в случае обоих опорных концов![]() если один конец заделан жестко, другой

опорный,

если один конец заделан жестко, другой

опорный,![]() когда

оба конца заделаны жестко,

когда

оба конца заделаны жестко,![]() ;

к

=

0,5. .0,8 - коэффициент запаса; I

-расстояние

между опорами винта, мм.

;

к

=

0,5. .0,8 - коэффициент запаса; I

-расстояние

между опорами винта, мм.

Расчет

на жесткость.

Необходимый диаметр ходового винта d

можно

определить из условия обеспечения

жесткости привода, которая связана с

жесткостью шарико-винтового механизма![]() ,

винта

,

винта![]() и

его опор j0

:

и

его опор j0

:

![]() (8.7)

(8.7)

Осевая

жесткость привода оказывает влияние

на возможность возникновения его

резонансных колебаний. Чтобы не допустить

резонансного режима, собственную частоту

колебаний механической части привода

/ принимают в 3—3,5 раза большей, чем

частота /j

импульсов, вырабатываемых системой

измерения перемещений. Для крупных

станков

![]() ,

для средних и малых

,

для средних и малых![]() Исходя

из допустимой частоты колебаний

механической части привода /, определяют

его требуемую жесткость (Н/мкм):

Исходя

из допустимой частоты колебаний

механической части привода /, определяют

его требуемую жесткость (Н/мкм):

![]()

где т — масса узлов механической части привода (ходового винта, исполнительного узла и установленных на нем приспособления, заготовки), кг.

Жесткость

шарико-винтового механизма с предварительным

натягом и возвратом шариков через

вкладыши при![]()

![]() (8.8)

(8.8)

где

![]() коэффициент,

учитывающий погрешности изготовления

гайки, а также деформации в винтовом

механизме и во всех его стыках: dQ

и

р

—

в мм.

коэффициент,

учитывающий погрешности изготовления

гайки, а также деформации в винтовом

механизме и во всех его стыках: dQ

и

р

—

в мм.

Наименьшая жесткость ходового винта зависит от способа установки его на опорах. При одностороннем закреплении, а также в случае, когда один конец винта защемлен, а второй размещен на шарнирной опоре,

![]() (8.9)

(8.9)

где, 11 - наибольшее расстояние от опоры винта до середины шариковой гайки; dQ и 11 -в м, Е -вМПа, jв- Н/м.

Минимальная жесткость ходового винта с обоими защемленными концами (Н/м)

![]()

Приближенное значение жесткости опор винта (Н/мкм)

![]()

где![]() соответственно

для радиально-упорных, шариковых и

роликовых

упорных подшипников

da

—

в мм

соответственно

для радиально-упорных, шариковых и

роликовых

упорных подшипников

da

—

в мм

По зависимости (8.7) определяют диаметр ходового винта, гарантирующий заданную осевую жесткость привода подач.