- •1. Организация курсового проектирования

- •1.1. Тематика и содержание курсовых проектов

- •1.2. Последовательность выполнения курсового проекта

- •1.3. Содержание и оформление пояснительной записки

- •1.4. Содержание и оформление чертежей

- •2. Обеспечение работоспособности станков

- •2.1. Обеспечение геометрической и кинематической точности

- •2. Обеспечение жесткости

- •2.3. Обеспечение теплостойкости

- •2.4 Обеспечение удовлетворительных шумовых характеристик

- •2.5. Обеспечение надежности

- •3. Детали станков и элементы приводов

- •3.1. Нерегулируемые асинхронные электродвигатели

- •3.2. Регулируемые электродвигатели постоянного тока для приводов главного движения

- •3.3. Регулируемые электродвигатели для приводов подачи

- •3.4. Цилиндрические зубчатые передачи

- •3.5. Передачи зубчатым ремнем

- •3.6. Электромагнитные муфты

- •3.7. Смазочные системы

- •4. Приводы главного движения со ступенчатым регулированием

- •4.1. Ряды частот вращения шпинделя

- •4.2. Типы передач

- •4.3. Приводы с последовательно соединенными групповыми передачами

- •4.4. Приводы с частичным перекрытием ступеней частоты вращения

- •4.5. Приводы с выпадением ступеней частоты вращения

- •4.6. Приводы сложенной структуры

- •4.7. Приводы с двухскоростным электродвигателем

- •4.8. Приводы со сменными зубчатыми колесами

- •4.9. Последовательность кинематического расчета привода

- •4.10. Определение нагрузок на привод

- •4.11. Определение потерь мощности в приводе

- •4.12. Выбор асинхронного электродвигателя для привода'

- •4.13. Рекомендации по конструированию приводов

- •4.14. Расчет динамических характеристик привода

- •5. Приводы главного движения с бесступенчатым регулированием

- •5.1. Типовые структуры приводов с двигателем постоянного тока

- •5.2. Кинематический расчет привода

- •5.3. Определение нагрузки на привод

- •5. 4. Рекомендации по конструированию приводов

- •6. Шпиндельные узлы с опорами качения

- •6.1. Требования к шпиндельным узлам

- •6.2. Приводы шпинделей

- •6.3. Конструкции переднего конца шпинделя

- •6.4. Подшипники качения для опор шпинделей

- •6.5. Способы смазывания подшипников качения жидким материалом

- •6.6. Способы смазывания подшипников качения пластичным материалом

- •6.7. Уплотнения шпиндельных узлов

- •6.9. Типовые компоновки шпиндельных узлов

- •6.9. Примеры шпиндельных узлов

- •6.10. Расчет жесткости опор шпинделя

- •6.11. Расчет жесткости шпиндельного узла

- •6.12. Расчет динамических характеристик шпиндельного узла

- •6.13. Расчет точности шпиндельного узла

- •6.14. Рекомендации по конструированию шпиндельных узлов

- •6.15. Об автоматизированном проектировании шпиндельного узла

- •7. Шпиндельные узлы с опорами скольжения

- •7.1. Шпиндельные узлы с гидростатическими опорами

- •7.2. Шпиндельные узлы с гидродинамическими опорами

- •8.Тяговые устройства привода подачи

- •8.1. Передача винт-гайка качения

- •8.2. Расчет передачи винт-гайка качения

- •83. Передача винт-гайка скольжения

- •8.4. Передача червяк-рейка качения

- •8.5. Гидростатическая червячно-реечная передача

- •9. Электромеханические приводы подачи с бесступенчатым регулированием

- •9.1. Свойства приводов

- •9.2. Структуры приводов

- •9.3. Элементы исполнительного механизма приводов

- •9.4. Пример исполнительного механизма привода подачи

- •9.5. Выбор регулируемого электродвигателя для привода подачи

- •9.6. Расчет осевой жесткости привода подачи

- •10. Электромеханические приводы подачи со ступенчатым регулированием

- •10.1. Структуры и механизмы приводов

- •10.2. Кинематический расчет привода

- •10.3. Выбор асинхронного электродвигателя для привода подачи

- •10.4. Выбор электродвигателя для вспомогательного привода

- •10.5. Рекомендации по конструированию приводов подачи

- •11. Направляющие скольжения

- •11.1. Требования к направляющим

- •11.2. Направляющие с полужидкостной смазкой

- •11.3. Гидростатические направляющие

- •12. Направляющие качения и комбинированные

- •12.1. Свойства направляющих качения

- •12.2. Направляющие без циркуляции тел качения

- •12.3. Направляющие с циркуляцией тел качения

- •12.4. Комбинированные направляющие

- •13. Проектирование станков с числовым программным управлением

- •13.1. Токарные станки

- •13.2. Фрезерные станки

- •13.3. Вертикально-сверлильные станки

- •13.4. Многоцелевые станки

- •13.5. Гибкие производственные модули

- •13.6. Револьверные головки

- •13.7. Инструментальные автооператоры

- •13.8. Расчет механизмов автоматической смены инструментов

- •13.9. Механизмы для автоматического зажима инструментов

- •13.10. Устройства для автоматической смены заготовок

- •14. Проектирование агрегатных станков

- •14.1. Свойства агрегатных станков

- •14.2. Силовые головки

- •14.3. Силовые столы

- •14.4. Инструментальные бабки

- •14.5. Поворотные делительные столы

- •14.6. Шпиндельные коробки

- •14.7. Последовательность проектирования агрегатного станка

1.4. Содержание и оформление чертежей

Чертежи, на которых изображены сборочные единицы, называются сборочными чертежами, например чертеж силового стопа или сверлильной головки агрегатного станка, редуктора подачи или коробки скоростей станка с ЧПУ и т.д. Сборочные чертежи курсового проекта должны отвечать требованиям, предъявляемым к чертежам технического проекта (с литерой Т).

Сборочный чертеж является производственным техническим документом, на основании которого осуществляется полная сборка и необходимое регулирование. На чертеже должно быть такое количество проекций, которое дает полное представление о расположении изделия, его внешнем виде, строении, ходах подвижных элементов. Сборочные чертежи должны содержать:

1, Изображение сборочной единицы, состоящее из проекций, разрезов, видов и сечений, размеров, номеров позиций составных частей, входящих в изделие.

Технические требования.

Техническую характеристику.

Надписи, необходимые для понимания конструктивного устройства изделия,

Основную надпись.

Все детали сборочной единицы должны изображаться в рабочем положении, На чертежах изделия или дополнительных видах перемещающиеся его части можно изображать в крайних или промежуточных положениях. На сборочном чертеже можно помещать выполняемые тонкими линиями упрощенные изображения пограничных изделий, называемые "обстановкой". Составные части данного изделия, находящиеся за "обстановкой", изображают как видимые или невидимые в зависимости от необходимости. Здесь же показывают элементы крепления или присоединения изделия, а также приводят наименовали обозначение элементов ''обстановки", На сборочном чертеже можно помещать схемы соединения или расположения частей изделия.

На сборочном чертеже допускаются упрощения. Можно не показывать не элементы: фаски, скругления, проточки, выступы; зазор между стержнем и отверстием; надписи на табличках, шкалах и т.д

. Допускается не показывать крышки, кожухи, помещая над изображением надпись "крышка поз. „не показана", если необходимо показать закрытые крышкой части изделия. Стандартные и покупные детали и сборочные единицы (винты, подшипники качения, электродвигатели, электромагнитные муфты и т. п.) можно вычерчивать упрощенно, но это не должно препятствовать пониманию студентом принципа работы изделия.

На сборочном чертеже одну из одинаковых составных частей изделия изображают подробно, остальные упрощенно, Это относится к муфтам, каткам, колесам.

Если некоторые составные части изделия представлены отдельными чертежами, то эти части на разрезе изделия можно показать неразрезанными. Так изображают гидроцилиндры, прихваты, подводимые опоры и т д.

Сборочные чертежи должны содержать следующие размеры'.

Размеры деталей и предельные отклонения, определяющие характер сопряжений.

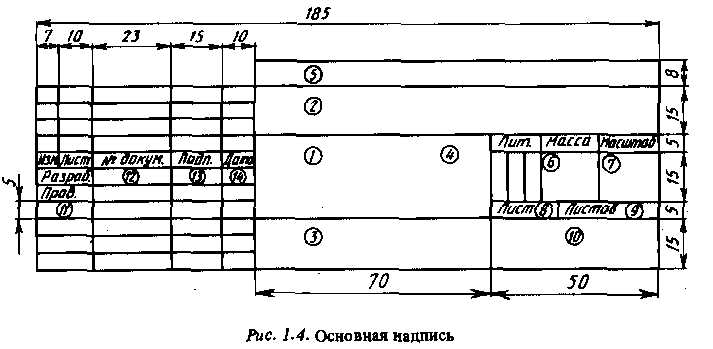

Размерные цепи (рис. 1.3), представляющие совокупность размеров, которые должны иметь одновременно две или более деталей. Изменение любого из них у одной детали сопровождается нарушением собираемости изделия. В размерную цепь не должны входить канавки, фаски и размеры, определяемые стандартами и не влияющие на собираемость изделия,

Установочные и присоединительные размеры, в том числе координаты расположения и размеры элементов, которые служат для соединения с сопряженными изделиями.

Габаритные размеры изделия.

Необходимые справочные размеры.

Составные части сборочной единицы, детали, комплекты обозначают номерами, которые они имеют в спецификации сборочной единицы, Номера позиций помещают на полках и выполняют шрифтом на один-два размера большим, чем шрифт для размерных чисел.

На свободном поле чертежа над основной надписью в виде текстовой части помещают указания, состоящие из технических требований и технической характеристики. Текст записывают сверху вниз. В случае недостатка места над основной надписью его продолжение помещают слева от нее. Каждый пункт записывают с новой строки. Если указания состоят только из технических требований, заголовок "Технические требования" не пишут.

В состав технических требований входят:

Требования к способам создания неразъемных соединений.

Требования к способам достижения точности соединения, если она обеспечивается подбором, пригонкой и т.д.

Примеры. Зазор в направляющих регулировать установкой клиньев поз. ... и подшлифовкой планок п Посадка подшипников поз. , на шпиндель ... с натягом 0,005..,0,010 мм осуществляется путем изменения диаметра шпинделя по фактическим замерам внутренних колец подшипников поз…

3, Требования к способам испытания и контроля изделия и его составных частей.

Примеры. Перед установкой сборочной единицы в изделие обкатать ее на стенде в течение двух часов на каждой частоте вращения.

Температура подшипников шпинделя при обкатке на максимальной частоте вращения на холостом ходу должна быть не выше 50 °С.

Проверку зацепления конических зубчатых колес производить по краске.

4, Требования к параметрам технической характеристики, обеспечиваемым сборкой.

Примеры. Торцовое биение опорного фланца шпинделя - не более 0,008 мм.

Зубчатая передача должна соответствовать 7-Я степени точности. Пятно контакта в зацеплении должно занимать по высоте зуба не менее 45 %, по длине зуба не менее 60 % номинальной площади.

5, Требования к способам смазывания изделия.

Пример. Внутреннюю полость пиноли и полость А заполнить смазочным материалом... .

В техническую характеристику могут входить:

параметры заготовки, обрабатываемой на станке;

параметры инструментов, устанавливаемых на станке (размеры, число позиций и др.);

параметры шпинделя станка (обозначение конца шпинделя, диаметр отверстия и тд.);

показатели рабочих и установочных перемещений рабочих органов;

показатели технического совершенства (производительность, коэффициент технического использования и т д.);

эргономические показатели.

В курсовом проекте, темой которого является коробка скоростей или коробка подач, выполняется кинематическая (гидрокинематическая) схема всего станка, вписанная в его контур. При этом кинематические схемы узлов, не разрабатываемых студентом, заимствуют из схем базового станка и дорабатывают. В других проектах кинематические схемы не разрабатываются. Кинематические схемы выполняются в соответствии с действующими стандартами.

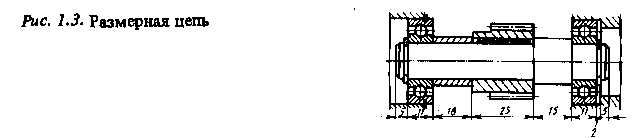

Чертежи и схемы снабжаются основной надписью (рис, 1.4), которая заполняется следующим образом: в графе 5 помещают надпись "Курсовой проект"; в графе 2 - шифр основной надписи ( в курсовом проекте можно оставить незаполненной); в графе 1 - наименование изделия ("Силовой стол", "Корпус", "Вал" и т.д.); 3 - обозначение материала детали (на чертеже детали); 4 - литеру данного документа по ГОСТ 2.103-68; 6 ~ массу изделия; 7 - масштаб; 8 - порядковый номер листа (если документ состоит из одного листа, графу не заполняют); 9 - общее количество листов (графу заполняют на первом листе); 10 - название кафедры (можно сокращенно, например кафедру "Металлорежущие станки и инструменты" обозначить МСИ) и шифр студента; 11 - характер работы, выполняемой лицом, подписывающим чертеж ("Разраб." - разработал, "Пров. " - проверил); 12 - фамилии лиц, подписывающих чертеж; 13 - подписи этих лиц; 14 — дату подписания документа. Остальные графы в основной надписи на чертежах курсового проекта остаются свободными.