- •1. Организация курсового проектирования

- •1.1. Тематика и содержание курсовых проектов

- •1.2. Последовательность выполнения курсового проекта

- •1.3. Содержание и оформление пояснительной записки

- •1.4. Содержание и оформление чертежей

- •2. Обеспечение работоспособности станков

- •2.1. Обеспечение геометрической и кинематической точности

- •2. Обеспечение жесткости

- •2.3. Обеспечение теплостойкости

- •2.4 Обеспечение удовлетворительных шумовых характеристик

- •2.5. Обеспечение надежности

- •3. Детали станков и элементы приводов

- •3.1. Нерегулируемые асинхронные электродвигатели

- •3.2. Регулируемые электродвигатели постоянного тока для приводов главного движения

- •3.3. Регулируемые электродвигатели для приводов подачи

- •3.4. Цилиндрические зубчатые передачи

- •3.5. Передачи зубчатым ремнем

- •3.6. Электромагнитные муфты

- •3.7. Смазочные системы

- •4. Приводы главного движения со ступенчатым регулированием

- •4.1. Ряды частот вращения шпинделя

- •4.2. Типы передач

- •4.3. Приводы с последовательно соединенными групповыми передачами

- •4.4. Приводы с частичным перекрытием ступеней частоты вращения

- •4.5. Приводы с выпадением ступеней частоты вращения

- •4.6. Приводы сложенной структуры

- •4.7. Приводы с двухскоростным электродвигателем

- •4.8. Приводы со сменными зубчатыми колесами

- •4.9. Последовательность кинематического расчета привода

- •4.10. Определение нагрузок на привод

- •4.11. Определение потерь мощности в приводе

- •4.12. Выбор асинхронного электродвигателя для привода'

- •4.13. Рекомендации по конструированию приводов

- •4.14. Расчет динамических характеристик привода

- •5. Приводы главного движения с бесступенчатым регулированием

- •5.1. Типовые структуры приводов с двигателем постоянного тока

- •5.2. Кинематический расчет привода

- •5.3. Определение нагрузки на привод

- •5. 4. Рекомендации по конструированию приводов

- •6. Шпиндельные узлы с опорами качения

- •6.1. Требования к шпиндельным узлам

- •6.2. Приводы шпинделей

- •6.3. Конструкции переднего конца шпинделя

- •6.4. Подшипники качения для опор шпинделей

- •6.5. Способы смазывания подшипников качения жидким материалом

- •6.6. Способы смазывания подшипников качения пластичным материалом

- •6.7. Уплотнения шпиндельных узлов

- •6.9. Типовые компоновки шпиндельных узлов

- •6.9. Примеры шпиндельных узлов

- •6.10. Расчет жесткости опор шпинделя

- •6.11. Расчет жесткости шпиндельного узла

- •6.12. Расчет динамических характеристик шпиндельного узла

- •6.13. Расчет точности шпиндельного узла

- •6.14. Рекомендации по конструированию шпиндельных узлов

- •6.15. Об автоматизированном проектировании шпиндельного узла

- •7. Шпиндельные узлы с опорами скольжения

- •7.1. Шпиндельные узлы с гидростатическими опорами

- •7.2. Шпиндельные узлы с гидродинамическими опорами

- •8.Тяговые устройства привода подачи

- •8.1. Передача винт-гайка качения

- •8.2. Расчет передачи винт-гайка качения

- •83. Передача винт-гайка скольжения

- •8.4. Передача червяк-рейка качения

- •8.5. Гидростатическая червячно-реечная передача

- •9. Электромеханические приводы подачи с бесступенчатым регулированием

- •9.1. Свойства приводов

- •9.2. Структуры приводов

- •9.3. Элементы исполнительного механизма приводов

- •9.4. Пример исполнительного механизма привода подачи

- •9.5. Выбор регулируемого электродвигателя для привода подачи

- •9.6. Расчет осевой жесткости привода подачи

- •10. Электромеханические приводы подачи со ступенчатым регулированием

- •10.1. Структуры и механизмы приводов

- •10.2. Кинематический расчет привода

- •10.3. Выбор асинхронного электродвигателя для привода подачи

- •10.4. Выбор электродвигателя для вспомогательного привода

- •10.5. Рекомендации по конструированию приводов подачи

- •11. Направляющие скольжения

- •11.1. Требования к направляющим

- •11.2. Направляющие с полужидкостной смазкой

- •11.3. Гидростатические направляющие

- •12. Направляющие качения и комбинированные

- •12.1. Свойства направляющих качения

- •12.2. Направляющие без циркуляции тел качения

- •12.3. Направляющие с циркуляцией тел качения

- •12.4. Комбинированные направляющие

- •13. Проектирование станков с числовым программным управлением

- •13.1. Токарные станки

- •13.2. Фрезерные станки

- •13.3. Вертикально-сверлильные станки

- •13.4. Многоцелевые станки

- •13.5. Гибкие производственные модули

- •13.6. Револьверные головки

- •13.7. Инструментальные автооператоры

- •13.8. Расчет механизмов автоматической смены инструментов

- •13.9. Механизмы для автоматического зажима инструментов

- •13.10. Устройства для автоматической смены заготовок

- •14. Проектирование агрегатных станков

- •14.1. Свойства агрегатных станков

- •14.2. Силовые головки

- •14.3. Силовые столы

- •14.4. Инструментальные бабки

- •14.5. Поворотные делительные столы

- •14.6. Шпиндельные коробки

- •14.7. Последовательность проектирования агрегатного станка

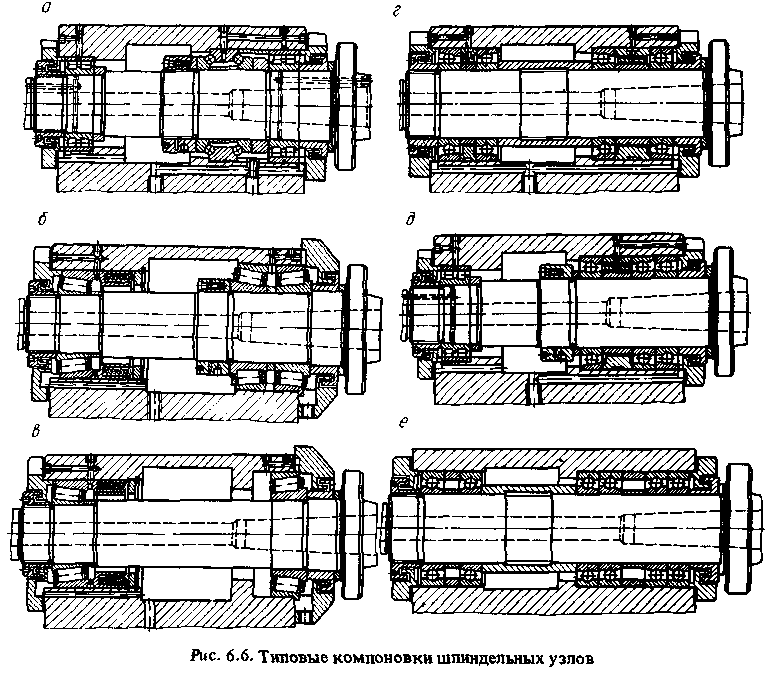

6.9. Типовые компоновки шпиндельных узлов

Шпиндельные

узлы с двухрядным роликовым подшипником

типа 3182100К и упорно-радиальным шариковым

подшипником типа 178800 (рис. 6.6, д) применяют

в средних и тяжелых токарных, фрезерных,

фрезерно-расточных и шлифовальных

станках. В передней опоре первый

подшипник предназначен для восприятия

радиальной нагрузки, второй — для

осевой. Диаметр шпинделя в передней

опоре d

= 60...200

мм. Узел характеризуется относительно

высокой быстроходностью:![]() , где

, где

![]() наибольшая

частота вращения.

наибольшая

частота вращения.

Шпиндельные узлы с двухрядным роликовым коническим подшипником типа 697000 в передней опоре и однорядным роликовым коническим подшипником с широким наружным кольцом типа 17000 в задней,(рис. 6.6, б) предназначены для средних и тяжелых токарных и фрезерных станков, изготавливаемых крупными партиями. Передняя опора имеет высокую жесткость, предварительный натяг в ней создают с помощью проставочного кольца, в задней — пружинами. Диаметр шпинделя в передней опоре - 60...200 мм. Предельная частота вращения относительно невысокая: характеристика быстроходности, (1,6...2) 105 мм-мин"1.

Шпиндельные узлы с однорядным коническим подшипником типа 67700 в передней опоре и однорядным роликовым коническим подшипником с широким наружным кольцом типа 17000 в задней (рис. 6.6, в) применяют в небольших и средних токарных и фрезерных станках, изготавливаемых крупными партиями. Диаметр шпинделя в передней опоре — 40.,.160 мм. Характеристика быстроходности —( 2...3) 10s мм∙мин -1. Наибольшая частота вращения выше, чем для предыдущей конструкции, но радиальная и осевая жесткость ниже.

Шпиндельные узлы с радиально-упорными шарикоподшипниками типа 36000 К или 46000 К (рис. 6.6, г) предназначены для легких и средних токарных, фрезерных, фрезерно-расточных и шлифовальных станков. Диаметр шпинделя в передней опоре — 30...120 мм. В случае высокой осевой нагрузки устанавливают радиально-упорные подшипники с большим углом контакта. Для обеспечения осевого температурного смещения задней опоры предусматривают радиальный зазор между наружными кольцами подшипников и корпусом шпиндельной бабки. Шпиндели допускают высокую частоту вращения: характеристика быстроходности (4...6) 105 мм∙мин -1.

Шпиндельные узлы с радиально-упорными шарикоподшипниками типа 46000К в передней опоре и двухрядным роликовым подшипником типа 3182100К в задней (рис. 6.6, д) применяют в легких токарных автоматах, алмазно-расточных и скоростных фрезерных станках, а также в силовых головках агрегатных станков. Диаметр шпинделя в передней опоре — 20...80 мм. Частота вращения шпинделя достаточна высока: характеристика быстроходности (7... 11) 105 мм∙мин -1. Если необходимо повысить осевую жесткость, можно установить радиально-упорные подшипники с большим углом контакта. Радиальный зазор между наружным кольцом подшипника задней опоры и корпусом не требуется.

Шпиндельные узлы с радиально-упорными шарикоподшипниками типов 46000К х 2 или 36000К х 2 и 36000К (рис. 6.6, а) применяют в средних и тяжелых круглошлифовальных и плоскошлифовальных станках. Диаметр передней шейки шпинделя — 60...140 мм, характеристика быстроходности (4...6) х X 10s мм∙мин -1.

Значения характеристики быстроходности могут изменяться в зависимости от свойств смазочного материала, особенностей смазочной системы.