- •1. Организация курсового проектирования

- •1.1. Тематика и содержание курсовых проектов

- •1.2. Последовательность выполнения курсового проекта

- •1.3. Содержание и оформление пояснительной записки

- •1.4. Содержание и оформление чертежей

- •2. Обеспечение работоспособности станков

- •2.1. Обеспечение геометрической и кинематической точности

- •2. Обеспечение жесткости

- •2.3. Обеспечение теплостойкости

- •2.4 Обеспечение удовлетворительных шумовых характеристик

- •2.5. Обеспечение надежности

- •3. Детали станков и элементы приводов

- •3.1. Нерегулируемые асинхронные электродвигатели

- •3.2. Регулируемые электродвигатели постоянного тока для приводов главного движения

- •3.3. Регулируемые электродвигатели для приводов подачи

- •3.4. Цилиндрические зубчатые передачи

- •3.5. Передачи зубчатым ремнем

- •3.6. Электромагнитные муфты

- •3.7. Смазочные системы

- •4. Приводы главного движения со ступенчатым регулированием

- •4.1. Ряды частот вращения шпинделя

- •4.2. Типы передач

- •4.3. Приводы с последовательно соединенными групповыми передачами

- •4.4. Приводы с частичным перекрытием ступеней частоты вращения

- •4.5. Приводы с выпадением ступеней частоты вращения

- •4.6. Приводы сложенной структуры

- •4.7. Приводы с двухскоростным электродвигателем

- •4.8. Приводы со сменными зубчатыми колесами

- •4.9. Последовательность кинематического расчета привода

- •4.10. Определение нагрузок на привод

- •4.11. Определение потерь мощности в приводе

- •4.12. Выбор асинхронного электродвигателя для привода'

- •4.13. Рекомендации по конструированию приводов

- •4.14. Расчет динамических характеристик привода

- •5. Приводы главного движения с бесступенчатым регулированием

- •5.1. Типовые структуры приводов с двигателем постоянного тока

- •5.2. Кинематический расчет привода

- •5.3. Определение нагрузки на привод

- •5. 4. Рекомендации по конструированию приводов

- •6. Шпиндельные узлы с опорами качения

- •6.1. Требования к шпиндельным узлам

- •6.2. Приводы шпинделей

- •6.3. Конструкции переднего конца шпинделя

- •6.4. Подшипники качения для опор шпинделей

- •6.5. Способы смазывания подшипников качения жидким материалом

- •6.6. Способы смазывания подшипников качения пластичным материалом

- •6.7. Уплотнения шпиндельных узлов

- •6.9. Типовые компоновки шпиндельных узлов

- •6.9. Примеры шпиндельных узлов

- •6.10. Расчет жесткости опор шпинделя

- •6.11. Расчет жесткости шпиндельного узла

- •6.12. Расчет динамических характеристик шпиндельного узла

- •6.13. Расчет точности шпиндельного узла

- •6.14. Рекомендации по конструированию шпиндельных узлов

- •6.15. Об автоматизированном проектировании шпиндельного узла

- •7. Шпиндельные узлы с опорами скольжения

- •7.1. Шпиндельные узлы с гидростатическими опорами

- •7.2. Шпиндельные узлы с гидродинамическими опорами

- •8.Тяговые устройства привода подачи

- •8.1. Передача винт-гайка качения

- •8.2. Расчет передачи винт-гайка качения

- •83. Передача винт-гайка скольжения

- •8.4. Передача червяк-рейка качения

- •8.5. Гидростатическая червячно-реечная передача

- •9. Электромеханические приводы подачи с бесступенчатым регулированием

- •9.1. Свойства приводов

- •9.2. Структуры приводов

- •9.3. Элементы исполнительного механизма приводов

- •9.4. Пример исполнительного механизма привода подачи

- •9.5. Выбор регулируемого электродвигателя для привода подачи

- •9.6. Расчет осевой жесткости привода подачи

- •10. Электромеханические приводы подачи со ступенчатым регулированием

- •10.1. Структуры и механизмы приводов

- •10.2. Кинематический расчет привода

- •10.3. Выбор асинхронного электродвигателя для привода подачи

- •10.4. Выбор электродвигателя для вспомогательного привода

- •10.5. Рекомендации по конструированию приводов подачи

- •11. Направляющие скольжения

- •11.1. Требования к направляющим

- •11.2. Направляющие с полужидкостной смазкой

- •11.3. Гидростатические направляющие

- •12. Направляющие качения и комбинированные

- •12.1. Свойства направляющих качения

- •12.2. Направляющие без циркуляции тел качения

- •12.3. Направляющие с циркуляцией тел качения

- •12.4. Комбинированные направляющие

- •13. Проектирование станков с числовым программным управлением

- •13.1. Токарные станки

- •13.2. Фрезерные станки

- •13.3. Вертикально-сверлильные станки

- •13.4. Многоцелевые станки

- •13.5. Гибкие производственные модули

- •13.6. Револьверные головки

- •13.7. Инструментальные автооператоры

- •13.8. Расчет механизмов автоматической смены инструментов

- •13.9. Механизмы для автоматического зажима инструментов

- •13.10. Устройства для автоматической смены заготовок

- •14. Проектирование агрегатных станков

- •14.1. Свойства агрегатных станков

- •14.2. Силовые головки

- •14.3. Силовые столы

- •14.4. Инструментальные бабки

- •14.5. Поворотные делительные столы

- •14.6. Шпиндельные коробки

- •14.7. Последовательность проектирования агрегатного станка

6. Шпиндельные узлы с опорами качения

6.1. Требования к шпиндельным узлам

Шпиндельный узел станка состоит из шпинделя, его опор, приводного элемента. В шпинделе выделяют передний конец и межопорный участок.

На шпиндель действуют нагрузки, вызываемые силами резания, силами в приводе (ременном, зубчатом), а также центробежными силами, возникающими от неуравновешенности вращающихся деталей самого шпиндельного узла. Проектирование узла включает: выбор типа привода, опор, устройств для их смазывания и защиты от загрязнений; определение диаметра шпинделя, расстояния между опорами и разработку конструкции всех элементов.

Шпиндельные узлы должны удовлетворять ряду требований.

Точность вращения шпинделя, характеризуемая радиальным и осевым биением переднего конца, оказывает сильное влияние на точность обрабатываемых деталей. Допустимое биение шпинделя универсальных станков должно соответствовать государственным стандартам. Биение шпинделя специальных станков не должно превосходить 1/3 допуска на лимитирующий размер обработанной на станке детали.

Жесткость шпиндельного узла характеризуется его деформациями под действием нагрузок. Допустимая минимальная жесткость переднего конца шпинделя продукционных станков составляет 200 Н/мкм, прецизионных —400 Н/мкм. Допустимый угол поворота шпинделя в передней опоре, сопровождающегося неравномерным распределением нагрузки между телами качения подшипников, принимается равным 0,0001 ...0,00015 рад. Угол поворота шпинделя под приводным зубчатым колесом допускается от 0,00008 до 0,0001 рад, а прогиб в этом месте не должен превышать 0,01от ( т — модуль зубчатого колеса).

Требования к жесткости шпинделя можно выразить по-другому. Для обеспечения работоспособности шпиндельных подшипников необходимо следующее соотношение между диаметром d шпинделя и межопорным расстоянием /:

![]()

Допустимое радиальное перемещение переднего конца шпинделя под действием нагрузки не должно превышать 1/3 допуска на размер обработанной на станке детали.

3. Температурные деформации шпиндельного узла оказывают влияние на точность обработки и работоспособность опор. Допустимый нагрев наружного кольца подшипника связан с классом точности станка:

6.2. Приводы шпинделей

Для передачи крутящего момента на шпиндель применяют зубчатую или ременную передачи, а также муфту, расположенную на заднем консольном конце шпинделя. Тип приводного элемента выбирают в зависимости от частоты вращения шпинделя, передаваемого на него крутящего момента, компоновки станка, требований к плавности вращения шпинделя.

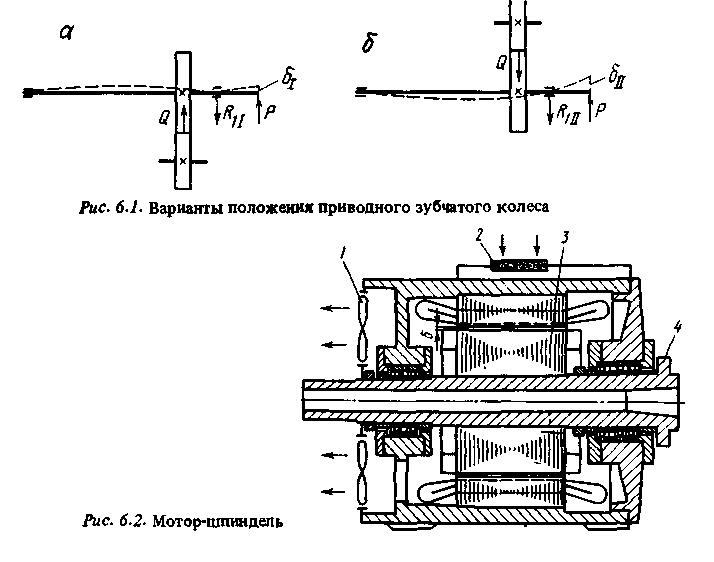

Зубчатая передача способна передавать большой крутящий момент, проста по конструкции, компактна. Но погрешности передачи снижают плавность вращения шпинделя и вызывают дополнительные динамические нагрузки в приводе. Зубчатую передачу обычно применяют, когда частота вращения шпинделя не превышает 2000...3000 об/мин. Но при точном изготовлении и монтаже передачи она может быть применена и для больших частот вращения. Положение приводного зубчатого колеса (рис. 6.1) оказывает влияние на прогиб переднего конца шпинделя. Из анализа двух схем ( Р — сила резания,

![]() сила в зубчатом

зацеплении, R1

— реакция

в передней опоре) следует, что

сила в зубчатом

зацеплении, R1

— реакция

в передней опоре) следует, что

![]() Привод по схеме а

рекомендуется

для точных станков, по схеме 6

—

для станков, выполняющих черновую

обработку. Для повышения точности

шпинделя зубчатое колесо, находящееся

на нем, делают разгруженным.

Привод по схеме а

рекомендуется

для точных станков, по схеме 6

—

для станков, выполняющих черновую

обработку. Для повышения точности

шпинделя зубчатое колесо, находящееся

на нем, делают разгруженным.

Ременная передача обеспечивает плавное вращение шпинделя, снижение динамических нагрузок в приводе станка, на котором производится прерывистое резание. Но эта передача имеет сравнительно большие габариты, так как для повышения точности шпиндельного узла шкив делают разгруженным.

Ременную передачу применяют при разных частотах вращения шпинделя, в том числе и при относительно высоких (6000 об/мин и выше), когда окружная скорость ремня достигает 60... 100 м/с.

В станках применяют так называемые мотор - шпиндели (рис, 6.2). В их состав входит асинхронный или частотно-регулируемый асинхронный электродвигатель, ротор 3 которого закреплен на шпинделе 4 между передней и задней опорами. Кроме того, в состав мотор-шпинделя включают систему принудительного охлаждения с блоком электровентиляторов 1 и фильтрами 2 для очистки охлаждающего воздуха, узел встроенной температурной защиты а также измерительный преобразователь углового положения шпинделя. Например, одна из конструкций мотор-шпинделя с номинальной мощностью 6,5 кВт и максимальной частотой вращения 5200 об/мин предназначена для токарных станков, не имеющих тяжелых режимов резания при работе в нижней части диапазона частоты вращения шпинделя. В мотор шпинделях, предназначенных для работы в широком диапазоне частот вращения, вал двигателя может быть связан со шпинделем механическими передачами, например, в виде планетарного редуктора. Мотор-шпиндель в комплекте с электронным преобразователем частоты вращения представляет собой унифицированный электропривод главного движения. При разработке ряда мотор-шпинделей предусматривают возможность встраивания их в токарные, токарно-револьверные, многоцелевые, вертикальные и продольно-фрезерные станки с ЧПУ. Применение мотор-шпинделей позволяет уменьшить массу станка, потери энергии, уровни вибраций и шума.

В особо высокоточных станках применяют главный привод с отделенным от шпиндельной бабки регулируемым электродвигателем, вал которого соединен со шпинделем эластичной муфтой со встроенным теплоизолирующим элементом. В станках нормальной точности электродвигатель и шпиндель соединяют жесткой муфтой.

Чтобы полностью исключить передачу возмущений от электродвигателя на шпиндель, применяют так называемый инерционный привод. Шпиндель соединяется с источником энергии, разгоняется до рабочей скорости, затем отключается от привода. Обработка детали производится после выключения двигателя привода. Для увеличения запаса кинетической энергии на шпиндель иногда насаживают маховик.