- •1. Организация курсового проектирования

- •1.1. Тематика и содержание курсовых проектов

- •1.2. Последовательность выполнения курсового проекта

- •1.3. Содержание и оформление пояснительной записки

- •1.4. Содержание и оформление чертежей

- •2. Обеспечение работоспособности станков

- •2.1. Обеспечение геометрической и кинематической точности

- •2. Обеспечение жесткости

- •2.3. Обеспечение теплостойкости

- •2.4 Обеспечение удовлетворительных шумовых характеристик

- •2.5. Обеспечение надежности

- •3. Детали станков и элементы приводов

- •3.1. Нерегулируемые асинхронные электродвигатели

- •3.2. Регулируемые электродвигатели постоянного тока для приводов главного движения

- •3.3. Регулируемые электродвигатели для приводов подачи

- •3.4. Цилиндрические зубчатые передачи

- •3.5. Передачи зубчатым ремнем

- •3.6. Электромагнитные муфты

- •3.7. Смазочные системы

- •4. Приводы главного движения со ступенчатым регулированием

- •4.1. Ряды частот вращения шпинделя

- •4.2. Типы передач

- •4.3. Приводы с последовательно соединенными групповыми передачами

- •4.4. Приводы с частичным перекрытием ступеней частоты вращения

- •4.5. Приводы с выпадением ступеней частоты вращения

- •4.6. Приводы сложенной структуры

- •4.7. Приводы с двухскоростным электродвигателем

- •4.8. Приводы со сменными зубчатыми колесами

- •4.9. Последовательность кинематического расчета привода

- •4.10. Определение нагрузок на привод

- •4.11. Определение потерь мощности в приводе

- •4.12. Выбор асинхронного электродвигателя для привода'

- •4.13. Рекомендации по конструированию приводов

- •4.14. Расчет динамических характеристик привода

- •5. Приводы главного движения с бесступенчатым регулированием

- •5.1. Типовые структуры приводов с двигателем постоянного тока

- •5.2. Кинематический расчет привода

- •5.3. Определение нагрузки на привод

- •5. 4. Рекомендации по конструированию приводов

- •6. Шпиндельные узлы с опорами качения

- •6.1. Требования к шпиндельным узлам

- •6.2. Приводы шпинделей

- •6.3. Конструкции переднего конца шпинделя

- •6.4. Подшипники качения для опор шпинделей

- •6.5. Способы смазывания подшипников качения жидким материалом

- •6.6. Способы смазывания подшипников качения пластичным материалом

- •6.7. Уплотнения шпиндельных узлов

- •6.9. Типовые компоновки шпиндельных узлов

- •6.9. Примеры шпиндельных узлов

- •6.10. Расчет жесткости опор шпинделя

- •6.11. Расчет жесткости шпиндельного узла

- •6.12. Расчет динамических характеристик шпиндельного узла

- •6.13. Расчет точности шпиндельного узла

- •6.14. Рекомендации по конструированию шпиндельных узлов

- •6.15. Об автоматизированном проектировании шпиндельного узла

- •7. Шпиндельные узлы с опорами скольжения

- •7.1. Шпиндельные узлы с гидростатическими опорами

- •7.2. Шпиндельные узлы с гидродинамическими опорами

- •8.Тяговые устройства привода подачи

- •8.1. Передача винт-гайка качения

- •8.2. Расчет передачи винт-гайка качения

- •83. Передача винт-гайка скольжения

- •8.4. Передача червяк-рейка качения

- •8.5. Гидростатическая червячно-реечная передача

- •9. Электромеханические приводы подачи с бесступенчатым регулированием

- •9.1. Свойства приводов

- •9.2. Структуры приводов

- •9.3. Элементы исполнительного механизма приводов

- •9.4. Пример исполнительного механизма привода подачи

- •9.5. Выбор регулируемого электродвигателя для привода подачи

- •9.6. Расчет осевой жесткости привода подачи

- •10. Электромеханические приводы подачи со ступенчатым регулированием

- •10.1. Структуры и механизмы приводов

- •10.2. Кинематический расчет привода

- •10.3. Выбор асинхронного электродвигателя для привода подачи

- •10.4. Выбор электродвигателя для вспомогательного привода

- •10.5. Рекомендации по конструированию приводов подачи

- •11. Направляющие скольжения

- •11.1. Требования к направляющим

- •11.2. Направляющие с полужидкостной смазкой

- •11.3. Гидростатические направляющие

- •12. Направляющие качения и комбинированные

- •12.1. Свойства направляющих качения

- •12.2. Направляющие без циркуляции тел качения

- •12.3. Направляющие с циркуляцией тел качения

- •12.4. Комбинированные направляющие

- •13. Проектирование станков с числовым программным управлением

- •13.1. Токарные станки

- •13.2. Фрезерные станки

- •13.3. Вертикально-сверлильные станки

- •13.4. Многоцелевые станки

- •13.5. Гибкие производственные модули

- •13.6. Револьверные головки

- •13.7. Инструментальные автооператоры

- •13.8. Расчет механизмов автоматической смены инструментов

- •13.9. Механизмы для автоматического зажима инструментов

- •13.10. Устройства для автоматической смены заготовок

- •14. Проектирование агрегатных станков

- •14.1. Свойства агрегатных станков

- •14.2. Силовые головки

- •14.3. Силовые столы

- •14.4. Инструментальные бабки

- •14.5. Поворотные делительные столы

- •14.6. Шпиндельные коробки

- •14.7. Последовательность проектирования агрегатного станка

5. Приводы главного движения с бесступенчатым регулированием

5.1. Типовые структуры приводов с двигателем постоянного тока

Применение приводов с бесступенчатым регулированием позволяет повысить производительность станков благодаря точной настройке оптимальной скорости резания и ее регулированию в процессе выполнения цикла обработки. Для бесступенчатого регулирования скорости в основном применяют приводы с двигателем постоянного тока и тиристорным управлением.

Частота

вращения такого двигателя регулируется

в двух областях. От минимальной

частоты его вращения до номинальной яд

регулирование осуществляется

изменением напряжения в цепи якоря, при

этом на валу двигателя поддерживается

постоянный крутящий момент. Выше я„

регулирование частоты вращения

производится изменением поля возбуждения,

и мощность двигателя остается постоянной.

Диапазон регулирования Rp

бесступенчатых

приводов при постоянной мощности

составляет 2,5—4. Если этого достаточно

для станка, регулируемый электродвигатель

постоянного тока с максимальной

частотой вращения

![]() соединяют

непосредственно со шпинделем станка.

В том случае, когда требуется более

широкий диапазон регулирования

частоты вращения шпинделя (в станках с

ЧПУ он достигает 50...250), между

электродвигателем и шпинделем

устанавливают двух-, трех-или

четырехступенчатую коробку скоростей,

а между приводом и коробкой или между

коробкой и шпинделем помещают ременную

передачу с передаточным отношением

соединяют

непосредственно со шпинделем станка.

В том случае, когда требуется более

широкий диапазон регулирования

частоты вращения шпинделя (в станках с

ЧПУ он достигает 50...250), между

электродвигателем и шпинделем

устанавливают двух-, трех-или

четырехступенчатую коробку скоростей,

а между приводом и коробкой или между

коробкой и шпинделем помещают ременную

передачу с передаточным отношением

Из

экономических![]() соображений

части общего широкого диапазона R

регулирования

частоты вращения

соображений

части общего широкого диапазона R

регулирования

частоты вращения![]() шпинделя

станков с ЧПУ должна соответствовать

обработка с постоянной мощностью.

шпинделя

станков с ЧПУ должна соответствовать

обработка с постоянной мощностью.

При

применении коробки скоростей диапазон

![]() получают

сочетанием двух, трех или четырех

диапазонов

получают

сочетанием двух, трех или четырех

диапазонов![]() (поддиапазонов).

(поддиапазонов).

Типовые

структуры главного привода токарных

станков с ЧПУ приведены на рис. 5.1. Привод

по схеме а

включает

регулируемый электродвигатель постоянного

тока М,

двухступенчатую

переключаемую ременную передачу и

шпиндельный узел Ш.

В

приводы по схемам б

и в входит

коробка скоростей КС

с

автоматическим переключением частоты

вращения. Если диапазон регулирования

шпинделя с постоянной мощностью

![]() ,

а диапазон регулирования двигателя

,

а диапазон регулирования двигателя

![]() применяют

трехступенчатые коробки, при

применяют

трехступенчатые коробки, при

![]() двухступенчатые. В тех случаях, когда

двухступенчатые. В тех случаях, когда![]() в привод встраивают трехступенчатую

коробку. Схема г

включает

шпиндельную бабку ШБ

с

встроенной коробкой скоростей. Когда

в привод встраивают трехступенчатую

коробку. Схема г

включает

шпиндельную бабку ШБ

с

встроенной коробкой скоростей. Когда![]() механическую часть привода рекомендуется

делать трехступенчатой; при

механическую часть привода рекомендуется

делать трехступенчатой; при![]() = 3...4 - двухступенчатой. При

= 3...4 - двухступенчатой. При![]() механическая

часть должна быть соответственно

четырех- и двухступенчатой. Приводы по

схемам а-г

с

ременной передачей, способной

передавать относительно небольшой

крутящий момент, целесообразно применять

в токарных станках небольших и средних

размеров (наибольший диаметр обрабатываемого

изделия 200...400 мм). Приводы по схеме д

с

двигателем постоянного тока, автоматическим

переключаемым редуктором и постоянными

передачами на планшайбу рекомендуются

для карусельных станков (наибольший

диаметр обрабатываемого изделия

1000...4000 мм).

механическая

часть должна быть соответственно

четырех- и двухступенчатой. Приводы по

схемам а-г

с

ременной передачей, способной

передавать относительно небольшой

крутящий момент, целесообразно применять

в токарных станках небольших и средних

размеров (наибольший диаметр обрабатываемого

изделия 200...400 мм). Приводы по схеме д

с

двигателем постоянного тока, автоматическим

переключаемым редуктором и постоянными

передачами на планшайбу рекомендуются

для карусельных станков (наибольший

диаметр обрабатываемого изделия

1000...4000 мм).

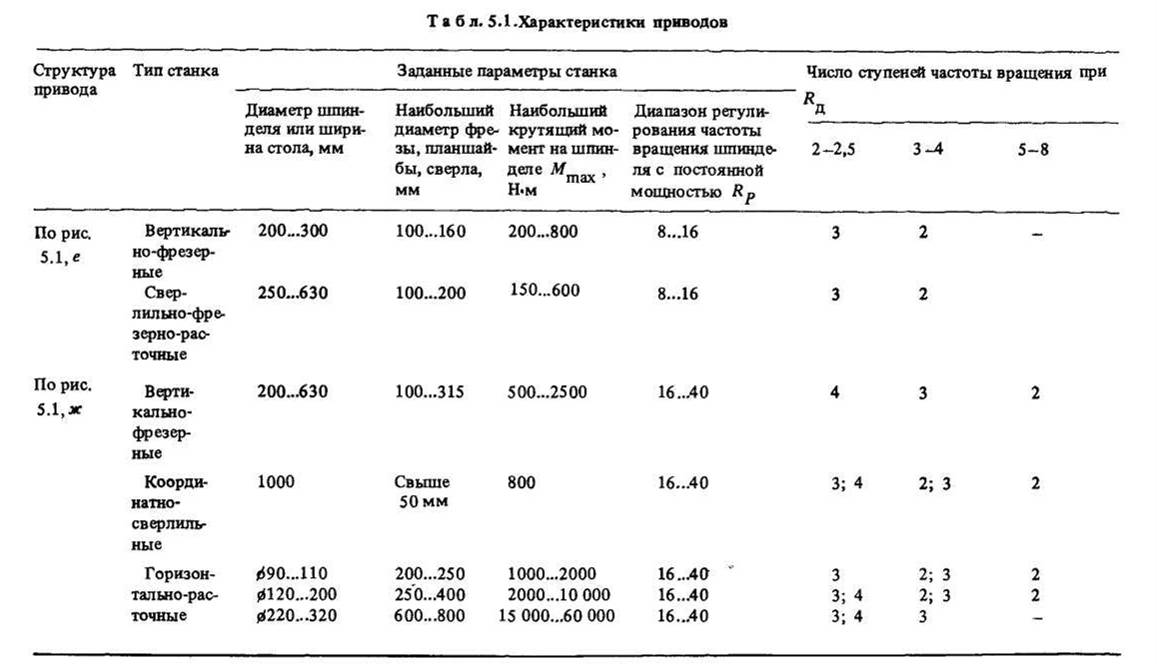

Типовые структуры главного привода станков сверлильно-расточной и фрезерной групп, а также сверлильно-фрезерно-расточных обрабатывающих центров приведены на рис. 5.1,е,ж, характеристики приводов -в табл. 5.1.