- •1. Организация курсового проектирования

- •1.1. Тематика и содержание курсовых проектов

- •1.2. Последовательность выполнения курсового проекта

- •1.3. Содержание и оформление пояснительной записки

- •1.4. Содержание и оформление чертежей

- •2. Обеспечение работоспособности станков

- •2.1. Обеспечение геометрической и кинематической точности

- •2. Обеспечение жесткости

- •2.3. Обеспечение теплостойкости

- •2.4 Обеспечение удовлетворительных шумовых характеристик

- •2.5. Обеспечение надежности

- •3. Детали станков и элементы приводов

- •3.1. Нерегулируемые асинхронные электродвигатели

- •3.2. Регулируемые электродвигатели постоянного тока для приводов главного движения

- •3.3. Регулируемые электродвигатели для приводов подачи

- •3.4. Цилиндрические зубчатые передачи

- •3.5. Передачи зубчатым ремнем

- •3.6. Электромагнитные муфты

- •3.7. Смазочные системы

- •4. Приводы главного движения со ступенчатым регулированием

- •4.1. Ряды частот вращения шпинделя

- •4.2. Типы передач

- •4.3. Приводы с последовательно соединенными групповыми передачами

- •4.4. Приводы с частичным перекрытием ступеней частоты вращения

- •4.5. Приводы с выпадением ступеней частоты вращения

- •4.6. Приводы сложенной структуры

- •4.7. Приводы с двухскоростным электродвигателем

- •4.8. Приводы со сменными зубчатыми колесами

- •4.9. Последовательность кинематического расчета привода

- •4.10. Определение нагрузок на привод

- •4.11. Определение потерь мощности в приводе

- •4.12. Выбор асинхронного электродвигателя для привода'

- •4.13. Рекомендации по конструированию приводов

- •4.14. Расчет динамических характеристик привода

- •5. Приводы главного движения с бесступенчатым регулированием

- •5.1. Типовые структуры приводов с двигателем постоянного тока

- •5.2. Кинематический расчет привода

- •5.3. Определение нагрузки на привод

- •5. 4. Рекомендации по конструированию приводов

- •6. Шпиндельные узлы с опорами качения

- •6.1. Требования к шпиндельным узлам

- •6.2. Приводы шпинделей

- •6.3. Конструкции переднего конца шпинделя

- •6.4. Подшипники качения для опор шпинделей

- •6.5. Способы смазывания подшипников качения жидким материалом

- •6.6. Способы смазывания подшипников качения пластичным материалом

- •6.7. Уплотнения шпиндельных узлов

- •6.9. Типовые компоновки шпиндельных узлов

- •6.9. Примеры шпиндельных узлов

- •6.10. Расчет жесткости опор шпинделя

- •6.11. Расчет жесткости шпиндельного узла

- •6.12. Расчет динамических характеристик шпиндельного узла

- •6.13. Расчет точности шпиндельного узла

- •6.14. Рекомендации по конструированию шпиндельных узлов

- •6.15. Об автоматизированном проектировании шпиндельного узла

- •7. Шпиндельные узлы с опорами скольжения

- •7.1. Шпиндельные узлы с гидростатическими опорами

- •7.2. Шпиндельные узлы с гидродинамическими опорами

- •8.Тяговые устройства привода подачи

- •8.1. Передача винт-гайка качения

- •8.2. Расчет передачи винт-гайка качения

- •83. Передача винт-гайка скольжения

- •8.4. Передача червяк-рейка качения

- •8.5. Гидростатическая червячно-реечная передача

- •9. Электромеханические приводы подачи с бесступенчатым регулированием

- •9.1. Свойства приводов

- •9.2. Структуры приводов

- •9.3. Элементы исполнительного механизма приводов

- •9.4. Пример исполнительного механизма привода подачи

- •9.5. Выбор регулируемого электродвигателя для привода подачи

- •9.6. Расчет осевой жесткости привода подачи

- •10. Электромеханические приводы подачи со ступенчатым регулированием

- •10.1. Структуры и механизмы приводов

- •10.2. Кинематический расчет привода

- •10.3. Выбор асинхронного электродвигателя для привода подачи

- •10.4. Выбор электродвигателя для вспомогательного привода

- •10.5. Рекомендации по конструированию приводов подачи

- •11. Направляющие скольжения

- •11.1. Требования к направляющим

- •11.2. Направляющие с полужидкостной смазкой

- •11.3. Гидростатические направляющие

- •12. Направляющие качения и комбинированные

- •12.1. Свойства направляющих качения

- •12.2. Направляющие без циркуляции тел качения

- •12.3. Направляющие с циркуляцией тел качения

- •12.4. Комбинированные направляющие

- •13. Проектирование станков с числовым программным управлением

- •13.1. Токарные станки

- •13.2. Фрезерные станки

- •13.3. Вертикально-сверлильные станки

- •13.4. Многоцелевые станки

- •13.5. Гибкие производственные модули

- •13.6. Револьверные головки

- •13.7. Инструментальные автооператоры

- •13.8. Расчет механизмов автоматической смены инструментов

- •13.9. Механизмы для автоматического зажима инструментов

- •13.10. Устройства для автоматической смены заготовок

- •14. Проектирование агрегатных станков

- •14.1. Свойства агрегатных станков

- •14.2. Силовые головки

- •14.3. Силовые столы

- •14.4. Инструментальные бабки

- •14.5. Поворотные делительные столы

- •14.6. Шпиндельные коробки

- •14.7. Последовательность проектирования агрегатного станка

4.12. Выбор асинхронного электродвигателя для привода'

Предварительный

выбор двигателя. Электродвигатель

для главного привода станка выбирают

на стадии разработки его кинематической

схемы. При проектировании специального

станка для всех элементов цикла определяют

эффективную мощность резания. Пользуясь

кинематической схемой главного привода

и зависимостью (4.4), вычисляют его

коэффициент полезного действия![]() (

или в зависимости от сложности привода

принимают равным 0,75... 0,85).

(

или в зависимости от сложности привода

принимают равным 0,75... 0,85).

Электродвигатель выбирают по расчетной номинальной мощности:

![]()

где![]() максимальная

мощность резания в цикле работы

станка;

максимальная

мощность резания в цикле работы

станка;![]() коэффициент

перегрузки:

коэффициент

перегрузки:![]() в

зависимости от режима работы двигателя.

в

зависимости от режима работы двигателя.

Если при разработке главного привода универсального станка определить номинальную мощность его двигателя бывает затруднительно из-за отсутствия исходных данных, можно подобрать двигатель исходя из технических параметров лучших отечественных и зарубежных станков.

О

выборе

двигателя для разработанного привода.

После

того как механическая часть главного

привода разработана, определяют

постоянные![]() и

нагрузочные

и

нагрузочные![]() потери

в ней, а также мощность на приводном

двигателе:

потери

в ней, а также мощность на приводном

двигателе:

![]()

Если проектируют специальный станок, мощность на двигателе вычисляют для каждого элемента цикла работы станка. Двигатель выбирают с учетом режима его работы.

Выбор

двигателя для работы в продолжительном

режиме S1.

Продолжительный

режим 57 характерен для двигателей

главного привода тяжелых токарных,

шлифовальных и зубообрабатывающих

станков. Номинальную мощность

двигателя (кВт) определяют по мощности

резания Р

и

КПД

![]() механической части привода [ 4, 20]:

механической части привода [ 4, 20]:

![]() (4.5)

(4.5)

Выбор двигателя для работы в повторно-кратковременном режиме S3.

Повторно-кратковременный

режим работы характерен для двигателей

главного привода станков-автоматов,

полуавтоматов, отрезных станков. Для

них рекомендуется применять асинхронные

двигатели с повышенным скольжением

серии 4АС [4, 37]. Если![]() время

работы двигателя в цикле станка (с),

время

работы двигателя в цикле станка (с),

![]() продолжительность паузы "(с ),то

расчетная продолжительность включения

двигателя

продолжительность паузы "(с ),то

расчетная продолжительность включения

двигателя

![]()

Когда![]() номинальную

мощность двигателя определяют по

зависимости (4.5), а двигатель выбирают

по каталогу [ 27], принимая во внимание,

что для них номинальным режимом работы

является повторно-кратковременный

при ПВ = 40 %.

номинальную

мощность двигателя определяют по

зависимости (4.5), а двигатель выбирают

по каталогу [ 27], принимая во внимание,

что для них номинальным режимом работы

является повторно-кратковременный

при ПВ = 40 %.

Если расчетная продолжительность включения отличается от 0,4, т.е. от ПВ = 40 %, определяют мощность, которую может развивать двигатель при расчетной продолжительности включения:

![]()

где![]() стандартная

продолжительность включения (для

двигателей серии 4АС

стандартная

продолжительность включения (для

двигателей серии 4АС![]() принята равной 0,15; 0,25; 0,40; 0,60;

1,00);номинальная мощность двигателя при

стандартном ПВ, соответствующем

принята равной 0,15; 0,25; 0,40; 0,60;

1,00);номинальная мощность двигателя при

стандартном ПВ, соответствующем![]() (кВт),

приведенная в каталоге [ 27].

(кВт),

приведенная в каталоге [ 27].![]()

При этом εi. берут ближайшей к ε.. Двигатель выбирают по мощности Рε.

Выбор двигателя для работы в режимах S4 и S5 с частыми пусками и торможениями или реверсами. Двигатели выбирают по предельно допустимому числу пусков в час.

Зная

заданную мощность на шпинделе станка,

определяют с учетом КПД привода

мощность на валу двигателя и по каталогу

выбирают ближайший по мощности

двигатель. По его технической

характеристике, параметрам разработанной

механической части главного привода,

продолжительности цикла работы

станка tц,

времени работы двигателя в цикле и

продолжительности паузы

находят: продолжительность включения

е; отношение статического момента

сопротивления Мс

к

номинальному моменту Мн

выбранного

двигателя:

![]() коэффициент

кm

(по

рис. 4.6); коэффициент инерции Fi,

=

коэффициент

кm

(по

рис. 4.6); коэффициент инерции Fi,

=![]() где

/Д-

момент инерции ротора двигателя, кг-м2;

Iм

- приведенный

к валу двигателя момент инерции механизма

главного привода, кг-м2;

отношение

суммарных потерь предварительно

выбранного двигателя при номинальной

мощности Р

в

длительном режиме работы к суммарным

потерям при

мощности Ре,

соответствующей

повторно-кратковременному режиму,

где

/Д-

момент инерции ротора двигателя, кг-м2;

Iм

- приведенный

к валу двигателя момент инерции механизма

главного привода, кг-м2;

отношение

суммарных потерь предварительно

выбранного двигателя при номинальной

мощности Р

в

длительном режиме работы к суммарным

потерям при

мощности Ре,

соответствующей

повторно-кратковременному режиму,

![]()

где η - КПД двигателя при номинальной мощности; ηε- КПД двигателя при мощности, соответствующей повторно-кратковременному режиму с продолжительностью включения 6.

Затем для предварительно выбранного двигателя по каталогу [ 27] находят условно допустимое число h0 пусков в час при отсутствии статической и динамической нагрузок. Вычисляют допустимое число h пусков двигателя в час с учетом реальных нагрузок и режима работы:

![]()

Если двигатель тормозится противовключением или реверсируется, допустимое число включений или реверсов получают делением найденного значения h на 4.

Определяют минимальную допустимую продолжительность цикла работы станка (с):

![]()

Если![]() больше

заданной продолжительности цикла

больше

заданной продолжительности цикла![]() ,

двигатель выбран неправильно. Необходимо

взять более мощный двигатель и повторить

для него расчет.

,

двигатель выбран неправильно. Необходимо

взять более мощный двигатель и повторить

для него расчет.

Если

заданы время разгона (пуска)![]() и

время торможения

и

время торможения![]() шпинделя

станка, двигатель проверяют и по этим

критериям. Сначала вычисляют номинальный

момент двигателя (Н-м)

шпинделя

станка, двигатель проверяют и по этим

критериям. Сначала вычисляют номинальный

момент двигателя (Н-м)

![]()

и средний пусковой момент (Н-м)

![]()

где![]() каталожное

значение отношения максимального

момента двигателя

каталожное

значение отношения максимального

момента двигателя

![]() к номинальному

к номинальному![]() ;

;![]() каталожное

значение отношения его пускового

момента

каталожное

значение отношения его пускового

момента![]() к

номинальному.

к

номинальному.

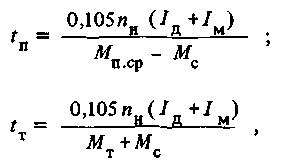

Затем

определяют время пуска![]() и

время торможения

и

время торможения![]() шпинделя,

(с):

шпинделя,

(с):

где![]() средний

момент торможения, Н-м :

средний

момент торможения, Н-м :![]()

Время реверсирования шпинделя

![]()

Если продолжительности пуска, торможения и реверсирования недопустимо велики, надо взять по каталогу следующий двигатель и повторить расчет.

Выбор

двигателя для работы в перемежающихся

режимах S6-S8,

Эти

режимы в металлорежущих станках

встречаются наиболее часто. Цикл работы

двигателя может включать следующие

элементы: пуск для разгона шпинделя при

статическом моменте сопротивления

привода

![]() и

моменте инерции, приведенном к валу

двигателя, равном .

и

моменте инерции, приведенном к валу

двигателя, равном .![]() ;

работа при мощности на валу двигателя

;

работа при мощности на валу двигателя

![]() в течение времени

в течение времени![]() ;

торможение противовключением; пауза в

течение времени t

перед

изменением частоты вращения шпинделя;

разгон шпинделя при

;

торможение противовключением; пауза в

течение времени t

перед

изменением частоты вращения шпинделя;

разгон шпинделя при

![]() и

и

![]() ;

работа при

;

работа при![]() в

течение времени

в

течение времени![]() ;

торможение противовключением; пауза

для снятия обработанной детали и

установки заготовки и др. Двигатель

выбирают следующим образом.

;

торможение противовключением; пауза

для снятия обработанной детали и

установки заготовки и др. Двигатель

выбирают следующим образом.

Строят

цикловой нагрузочный график. Для этого

на оси абсцисс откладывают продолжительности

![]() ;-х интервалов цикла, на оси ординат —

значения

;-х интервалов цикла, на оси ординат —

значения

![]() мощности двигателя в /-м интервале (рис.

4.7).

мощности двигателя в /-м интервале (рис.

4.7).

По

нагрузочному графику определяют

наибольшую мощность и мощность потерь

в /-м интервале:![]()

![]()

где![]() КПД

электродвигателя, соответствующий

мощности Рj-

[27].

КПД

электродвигателя, соответствующий

мощности Рj-

[27].

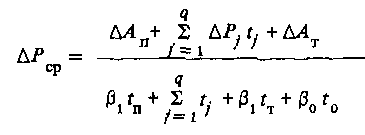

Вычисляют среднюю мощность потерь за цикл работы станка:

![]()

где![]() число

интервалов в цикле;

число

интервалов в цикле;![]() время

цикла.

время

цикла.

По

перегрузочной способности производят

предварительный выбор двигателя по

каталогу. Для этого его номинальную

мощность Р

определяют

исходя из наибольшей мощности![]() в

цикле работы:

в

цикле работы:

![]()

где![]()

![]() коэффициент перегрузки: при предварительном

выборе двигателя.

коэффициент перегрузки: при предварительном

выборе двигателя.

Выбранный

двигатель проверяют на нагрев по методу

средних потерь. Для этого находят

номинальное значение потерь мощности

![]() в

двигателе при работе с номинальной

мощностью Р

в

режиме S1

в

двигателе при работе с номинальной

мощностью Р

в

режиме S1

![]()

и проверяют выполнение условия

![]() (4.6)

(4.6)

Если условие (4.6) не выполняется, предварительно выбранный двигатель для данного привода не подходит по нагреву.

По каталогу выбирают следующий, более мощный двигатель и повторяют расчет.

Более точная методика выбора двигателя включает учет потерь энергии (кДж) в нем при пуске

![]()

торможении

![]()

и реверсировании

![]()

Снижение

эффективности охлаждения отключенного

электродвигателя (во время паузы tо)

учитывают коэффициентом β0

, а при пуске и торможении

(вследствие снижения частоты вращения)

- коэффициентом β1

, Для двигателей

4АН с Р

= 1...

100 кВт и с синхронной частотой 1500 об/мин

коэффициента![]() для двигателей

для двигателей![]() меньшие

значения относятся

к большей мощности). Коэффициент

меньшие

значения относятся

к большей мощности). Коэффициент![]()

Таким образом, уточненные средние потери мощности (кВт) в электродвигателе; за цикл работы в повторно-кратковременных режимах S4, S5

Если с учетом уточненных потерь за цикл работы условие (4.6) не выполняется, следует выбрать более мощный двигатель и повторить расчет.