- •1. Организация курсового проектирования

- •1.1. Тематика и содержание курсовых проектов

- •1.2. Последовательность выполнения курсового проекта

- •1.3. Содержание и оформление пояснительной записки

- •1.4. Содержание и оформление чертежей

- •2. Обеспечение работоспособности станков

- •2.1. Обеспечение геометрической и кинематической точности

- •2. Обеспечение жесткости

- •2.3. Обеспечение теплостойкости

- •2.4 Обеспечение удовлетворительных шумовых характеристик

- •2.5. Обеспечение надежности

- •3. Детали станков и элементы приводов

- •3.1. Нерегулируемые асинхронные электродвигатели

- •3.2. Регулируемые электродвигатели постоянного тока для приводов главного движения

- •3.3. Регулируемые электродвигатели для приводов подачи

- •3.4. Цилиндрические зубчатые передачи

- •3.5. Передачи зубчатым ремнем

- •3.6. Электромагнитные муфты

- •3.7. Смазочные системы

- •4. Приводы главного движения со ступенчатым регулированием

- •4.1. Ряды частот вращения шпинделя

- •4.2. Типы передач

- •4.3. Приводы с последовательно соединенными групповыми передачами

- •4.4. Приводы с частичным перекрытием ступеней частоты вращения

- •4.5. Приводы с выпадением ступеней частоты вращения

- •4.6. Приводы сложенной структуры

- •4.7. Приводы с двухскоростным электродвигателем

- •4.8. Приводы со сменными зубчатыми колесами

- •4.9. Последовательность кинематического расчета привода

- •4.10. Определение нагрузок на привод

- •4.11. Определение потерь мощности в приводе

- •4.12. Выбор асинхронного электродвигателя для привода'

- •4.13. Рекомендации по конструированию приводов

- •4.14. Расчет динамических характеристик привода

- •5. Приводы главного движения с бесступенчатым регулированием

- •5.1. Типовые структуры приводов с двигателем постоянного тока

- •5.2. Кинематический расчет привода

- •5.3. Определение нагрузки на привод

- •5. 4. Рекомендации по конструированию приводов

- •6. Шпиндельные узлы с опорами качения

- •6.1. Требования к шпиндельным узлам

- •6.2. Приводы шпинделей

- •6.3. Конструкции переднего конца шпинделя

- •6.4. Подшипники качения для опор шпинделей

- •6.5. Способы смазывания подшипников качения жидким материалом

- •6.6. Способы смазывания подшипников качения пластичным материалом

- •6.7. Уплотнения шпиндельных узлов

- •6.9. Типовые компоновки шпиндельных узлов

- •6.9. Примеры шпиндельных узлов

- •6.10. Расчет жесткости опор шпинделя

- •6.11. Расчет жесткости шпиндельного узла

- •6.12. Расчет динамических характеристик шпиндельного узла

- •6.13. Расчет точности шпиндельного узла

- •6.14. Рекомендации по конструированию шпиндельных узлов

- •6.15. Об автоматизированном проектировании шпиндельного узла

- •7. Шпиндельные узлы с опорами скольжения

- •7.1. Шпиндельные узлы с гидростатическими опорами

- •7.2. Шпиндельные узлы с гидродинамическими опорами

- •8.Тяговые устройства привода подачи

- •8.1. Передача винт-гайка качения

- •8.2. Расчет передачи винт-гайка качения

- •83. Передача винт-гайка скольжения

- •8.4. Передача червяк-рейка качения

- •8.5. Гидростатическая червячно-реечная передача

- •9. Электромеханические приводы подачи с бесступенчатым регулированием

- •9.1. Свойства приводов

- •9.2. Структуры приводов

- •9.3. Элементы исполнительного механизма приводов

- •9.4. Пример исполнительного механизма привода подачи

- •9.5. Выбор регулируемого электродвигателя для привода подачи

- •9.6. Расчет осевой жесткости привода подачи

- •10. Электромеханические приводы подачи со ступенчатым регулированием

- •10.1. Структуры и механизмы приводов

- •10.2. Кинематический расчет привода

- •10.3. Выбор асинхронного электродвигателя для привода подачи

- •10.4. Выбор электродвигателя для вспомогательного привода

- •10.5. Рекомендации по конструированию приводов подачи

- •11. Направляющие скольжения

- •11.1. Требования к направляющим

- •11.2. Направляющие с полужидкостной смазкой

- •11.3. Гидростатические направляющие

- •12. Направляющие качения и комбинированные

- •12.1. Свойства направляющих качения

- •12.2. Направляющие без циркуляции тел качения

- •12.3. Направляющие с циркуляцией тел качения

- •12.4. Комбинированные направляющие

- •13. Проектирование станков с числовым программным управлением

- •13.1. Токарные станки

- •13.2. Фрезерные станки

- •13.3. Вертикально-сверлильные станки

- •13.4. Многоцелевые станки

- •13.5. Гибкие производственные модули

- •13.6. Револьверные головки

- •13.7. Инструментальные автооператоры

- •13.8. Расчет механизмов автоматической смены инструментов

- •13.9. Механизмы для автоматического зажима инструментов

- •13.10. Устройства для автоматической смены заготовок

- •14. Проектирование агрегатных станков

- •14.1. Свойства агрегатных станков

- •14.2. Силовые головки

- •14.3. Силовые столы

- •14.4. Инструментальные бабки

- •14.5. Поворотные делительные столы

- •14.6. Шпиндельные коробки

- •14.7. Последовательность проектирования агрегатного станка

4.10. Определение нагрузок на привод

Нагрузки

на главный привод специальных и

универсальных станков определяют

по-разному. Специальные станки, в том

числе агрегатные и встроенные в

автоматические линии, предназначены

для обработки одной конкретной детали

или нескольких деталей. Цикл работы

главного привода жесткий. Нагрузки на

него в разные моменты цикла могут быть

определены достаточно точно. Колебания

нагрузки, вызванные колебаниями припуска

на деталях, физико-механических свойств

их материала, изменением износа режущих

инструментов, можно учесть, зная

распределения этих параметров.

Тангенциальную составляющую![]() силы

резания и скорость резания

силы

резания и скорость резания

![]() при обработке i

-м

инструментом определяют для максимальных

значений названных параметров Эффективная

мощность резания (кВт) для каждого

инструмента

при обработке i

-м

инструментом определяют для максимальных

значений названных параметров Эффективная

мощность резания (кВт) для каждого

инструмента

![]()

где![]() в Н,

в Н,![]() в м/мин.

в м/мин.

Эффективная мощность резания в /-м интервале цикла при одновременной работе к инструментов

![]()

Универсальные неавтоматизированные станки предназначены для изготовления деталей широкой номенклатуры, обрабатываемых небольшими партиями в условиях мелкосерийного и серийного производств. Нагрузки на главный привод таких станков изменяются в широком интервале. Расчет деталей привода универсального станка можно выполнять двумя способами. Один из них — вероятностный. В его основе распределения нагрузок на элементы привода и распределения характеристик прочности их материала, износостойкости поверхностей и т.д. Однако вероятностные расчеты станков разработаны недостаточно. Поэтому обычно применяется второй способ расчета, основанный на использовании постоянной, так называемой расчетной нагрузки. При определении расчетной мощности универсальных станков необходимо учитывать противоположные тенденции. С увеличением мощности привода уменьшается потеря производительности станка, обусловленная невозможностью осуществлять резание с оптимальными жесткими режимами. При этом эффективность станка увеличивается, приведенные затраты на съем единицы объема припуска снижаются. Однако увеличение мощности главного привода приводит к его усложнению, возрастанию массы, повышению стоимости станка. Расчетная мощность привода может быть найдена путем минимизации приведенных затрат на обработку с учетом названных противоположных тенденций. Кроме того, необходимо учесть перспективы повышения режимов резания, связанные с созданием новых инструментальных материалов.

4.11. Определение потерь мощности в приводе

Виды

потерь мощности.

Потери

мощности в главном приводе станка

слагаются из потерь в его механической

части и потерь в электрической. Потери

мощности в механической части

![]() можно

разделить на постоянные и нагрузочные.

Постоянные потери не зависят от полезной

нагрузки и обусловливаются трением

в подшипниках, передачах, перемешиванием

масла при холостом вращении привода.

Они связаны с частотой ращения валов и

характеризуются мощностью холостого

хода

можно

разделить на постоянные и нагрузочные.

Постоянные потери не зависят от полезной

нагрузки и обусловливаются трением

в подшипниках, передачах, перемешиванием

масла при холостом вращении привода.

Они связаны с частотой ращения валов и

характеризуются мощностью холостого

хода

![]() .

Нагрузочные потери

.

Нагрузочные потери

![]() это

переменные потери, обусловленные

полезной нагрузкой и ей пропорциональные.

Таким образом, суммарные потери в

механической части привода

это

переменные потери, обусловленные

полезной нагрузкой и ей пропорциональные.

Таким образом, суммарные потери в

механической части привода

![]()

Определение мощности холостого хода. Мощность холостого хода на к-й ступени частоты вращения определяется по зависимости

![]()

где![]() коэффициент,

учитывающий потери мощности в элементах

управления:

коэффициент,

учитывающий потери мощности в элементах

управления:![]() (меньшие

значения — при малом числе передвижных

блоков, муфт);

(меньшие

значения — при малом числе передвижных

блоков, муфт);![]() постоянные

потери мощности на валах I,

II,,,.,

постоянные

потери мощности на валах I,

II,,,.,

![]() ;

;![]() постоянные

потери мощности на шпинделе.

постоянные

потери мощности на шпинделе.

Постоянные потери мощности на валу и на шпинделе при каждой частоте вращения находят суммированием потерь в ременных и зубчатых передачах, в подшипниках и других элементах.

Постоянные потери мощности (кВт) в ременной передаче

где

![]() коэффициент,

учитывающий тип ремня;

коэффициент,

учитывающий тип ремня;![]() число

ремней (для

поликлиновых

ремней);

число

ремней (для

поликлиновых

ремней);![]() скорость

ремня, м/с;и

скорость

ремня, м/с;и![]()

![]() -диаметры ведущего

и ведомого шкивов, см. Для клиновых

ремней

-диаметры ведущего

и ведомого шкивов, см. Для клиновых

ремней

![]()

Коэффициенты![]() и

и![]() для

клиновых ремней

связаны с

сечением

ремня:

для

клиновых ремней

связаны с

сечением

ремня:

Коэффициенты![]() и

и![]() для

поликлиновых

ремней:

для

поликлиновых

ремней:

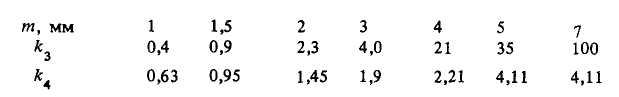

Для зубчатых ремней

![]()

где

b

—

ширина ремня, мм;

где

b

—

ширина ремня, мм;![]() и

и![]() —

коэффициенты,

зависящие от модуля ремня

т:

—

коэффициенты,

зависящие от модуля ремня

т:

Потери мощности в ременной передаче относят к ведомому валу. Постоянные потери мощности в зубчатом зацеплении, отнесенные к ведущему валу,

![]()

где

С3

~ коэффициент:

для каждого колеса, не передающего

крутящий момент,

![]() для

передающего

для

передающего

![]() —

ширина венца

зубчатого колеса, мм; v

—

окружная скорость в зацеплении, м/с; fi

— динамическая

вязкость смазочного материала, Па-с.

—

ширина венца

зубчатого колеса, мм; v

—

окружная скорость в зацеплении, м/с; fi

— динамическая

вязкость смазочного материала, Па-с.

Такую же потерю мощности от трения в зубчатом зацеплении относят и к ведомому валу,

Постоянные потери мощности в одном подшипнике качения

![]()

где f — коэффициент трения, зависящий от типа подшипника и способа смазывания; dm — средний диаметр подшипника, мм; v — кинематическая вязкость смазочного материала, м2/с;n - частота вращения подшипника, об/мин.

Определение нагрузочных потерь мощности. Нагрузочные потери привода определяют путем суммирования потерь мощности на каждом валу, которые слагаются из потерь в ременных и зубчатых передачах, в подшипниках и других элементах.

Нагрузочные потери мощности в клиновой или поликлиновой ременной передаче

![]()

где φ — коэффициент тяги, учитывающий предварительное натяжение ремней: для поликлиновых передач с ремнями сечений К, Л и Мφ равно соответственно 2,0; 0,8 и 0,5; F — передаваемая окружная сила, Н. Нагрузочные потери мощности в подшипнике качения

![]()

где f1 - коэффициент, учитывающий конструкцию подшипника и отношение нагрузки на него к статической грузоподъемности; Fn — приведенная нагрузка на подшипник, Н.

Определение КПД привода. Коэффициент полезного действия механической части привода можно определить по зависимости

![]()

или по выражению

![]() (4-3)

(4-3)

где![]() мощность

на входном валу привода, кВт;

мощность

на входном валу привода, кВт;

![]() средние

значения КПД ременной передачи, зубчатой

передачи, подшипника;

средние

значения КПД ременной передачи, зубчатой

передачи, подшипника;

![]() число

ременных передач, зубчатых передач и

подшипников качения в механической

части привода. Произведение

число

ременных передач, зубчатых передач и

подшипников качения в механической

части привода. Произведение

![]() (4.4)

(4.4)

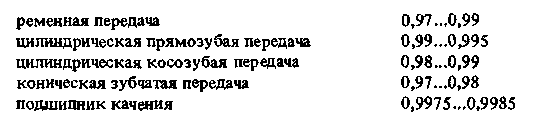

характеризует собой нагрузочные потери. Входящие в него средние значения КПД элементов привода считаются независимыми от нагрузки и скорости и принимаются равными:

Значение![]() ,

вычисленное по выражению (4.4), можно

считать удовлетворительной оценкой

коэффициента полезного действия

односкоростных приводов при полном

использовании номинальной мощности

электродвигателя. Однако это значение

КПД получается сильно завышенным для

верхних ступеней частоты вращения при

использовании приводов с большим

диапазоном регулирования.

,

вычисленное по выражению (4.4), можно

считать удовлетворительной оценкой

коэффициента полезного действия

односкоростных приводов при полном

использовании номинальной мощности

электродвигателя. Однако это значение

КПД получается сильно завышенным для

верхних ступеней частоты вращения при

использовании приводов с большим

диапазоном регулирования.

Зависимость

(4.3) дает удовлетворительные оценки

коэффициента полезного действия

любого главного привода со ступенчатым

регулированием. При этом мощность .Pj

на входном валу привода задают как

долю![]() номинальной

мощности электродвигателя Р,

т.е.

номинальной

мощности электродвигателя Р,

т.е.![]()