- •1. Организация курсового проектирования

- •1.1. Тематика и содержание курсовых проектов

- •1.2. Последовательность выполнения курсового проекта

- •1.3. Содержание и оформление пояснительной записки

- •1.4. Содержание и оформление чертежей

- •2. Обеспечение работоспособности станков

- •2.1. Обеспечение геометрической и кинематической точности

- •2. Обеспечение жесткости

- •2.3. Обеспечение теплостойкости

- •2.4 Обеспечение удовлетворительных шумовых характеристик

- •2.5. Обеспечение надежности

- •3. Детали станков и элементы приводов

- •3.1. Нерегулируемые асинхронные электродвигатели

- •3.2. Регулируемые электродвигатели постоянного тока для приводов главного движения

- •3.3. Регулируемые электродвигатели для приводов подачи

- •3.4. Цилиндрические зубчатые передачи

- •3.5. Передачи зубчатым ремнем

- •3.6. Электромагнитные муфты

- •3.7. Смазочные системы

- •4. Приводы главного движения со ступенчатым регулированием

- •4.1. Ряды частот вращения шпинделя

- •4.2. Типы передач

- •4.3. Приводы с последовательно соединенными групповыми передачами

- •4.4. Приводы с частичным перекрытием ступеней частоты вращения

- •4.5. Приводы с выпадением ступеней частоты вращения

- •4.6. Приводы сложенной структуры

- •4.7. Приводы с двухскоростным электродвигателем

- •4.8. Приводы со сменными зубчатыми колесами

- •4.9. Последовательность кинематического расчета привода

- •4.10. Определение нагрузок на привод

- •4.11. Определение потерь мощности в приводе

- •4.12. Выбор асинхронного электродвигателя для привода'

- •4.13. Рекомендации по конструированию приводов

- •4.14. Расчет динамических характеристик привода

- •5. Приводы главного движения с бесступенчатым регулированием

- •5.1. Типовые структуры приводов с двигателем постоянного тока

- •5.2. Кинематический расчет привода

- •5.3. Определение нагрузки на привод

- •5. 4. Рекомендации по конструированию приводов

- •6. Шпиндельные узлы с опорами качения

- •6.1. Требования к шпиндельным узлам

- •6.2. Приводы шпинделей

- •6.3. Конструкции переднего конца шпинделя

- •6.4. Подшипники качения для опор шпинделей

- •6.5. Способы смазывания подшипников качения жидким материалом

- •6.6. Способы смазывания подшипников качения пластичным материалом

- •6.7. Уплотнения шпиндельных узлов

- •6.9. Типовые компоновки шпиндельных узлов

- •6.9. Примеры шпиндельных узлов

- •6.10. Расчет жесткости опор шпинделя

- •6.11. Расчет жесткости шпиндельного узла

- •6.12. Расчет динамических характеристик шпиндельного узла

- •6.13. Расчет точности шпиндельного узла

- •6.14. Рекомендации по конструированию шпиндельных узлов

- •6.15. Об автоматизированном проектировании шпиндельного узла

- •7. Шпиндельные узлы с опорами скольжения

- •7.1. Шпиндельные узлы с гидростатическими опорами

- •7.2. Шпиндельные узлы с гидродинамическими опорами

- •8.Тяговые устройства привода подачи

- •8.1. Передача винт-гайка качения

- •8.2. Расчет передачи винт-гайка качения

- •83. Передача винт-гайка скольжения

- •8.4. Передача червяк-рейка качения

- •8.5. Гидростатическая червячно-реечная передача

- •9. Электромеханические приводы подачи с бесступенчатым регулированием

- •9.1. Свойства приводов

- •9.2. Структуры приводов

- •9.3. Элементы исполнительного механизма приводов

- •9.4. Пример исполнительного механизма привода подачи

- •9.5. Выбор регулируемого электродвигателя для привода подачи

- •9.6. Расчет осевой жесткости привода подачи

- •10. Электромеханические приводы подачи со ступенчатым регулированием

- •10.1. Структуры и механизмы приводов

- •10.2. Кинематический расчет привода

- •10.3. Выбор асинхронного электродвигателя для привода подачи

- •10.4. Выбор электродвигателя для вспомогательного привода

- •10.5. Рекомендации по конструированию приводов подачи

- •11. Направляющие скольжения

- •11.1. Требования к направляющим

- •11.2. Направляющие с полужидкостной смазкой

- •11.3. Гидростатические направляющие

- •12. Направляющие качения и комбинированные

- •12.1. Свойства направляющих качения

- •12.2. Направляющие без циркуляции тел качения

- •12.3. Направляющие с циркуляцией тел качения

- •12.4. Комбинированные направляющие

- •13. Проектирование станков с числовым программным управлением

- •13.1. Токарные станки

- •13.2. Фрезерные станки

- •13.3. Вертикально-сверлильные станки

- •13.4. Многоцелевые станки

- •13.5. Гибкие производственные модули

- •13.6. Револьверные головки

- •13.7. Инструментальные автооператоры

- •13.8. Расчет механизмов автоматической смены инструментов

- •13.9. Механизмы для автоматического зажима инструментов

- •13.10. Устройства для автоматической смены заготовок

- •14. Проектирование агрегатных станков

- •14.1. Свойства агрегатных станков

- •14.2. Силовые головки

- •14.3. Силовые столы

- •14.4. Инструментальные бабки

- •14.5. Поворотные делительные столы

- •14.6. Шпиндельные коробки

- •14.7. Последовательность проектирования агрегатного станка

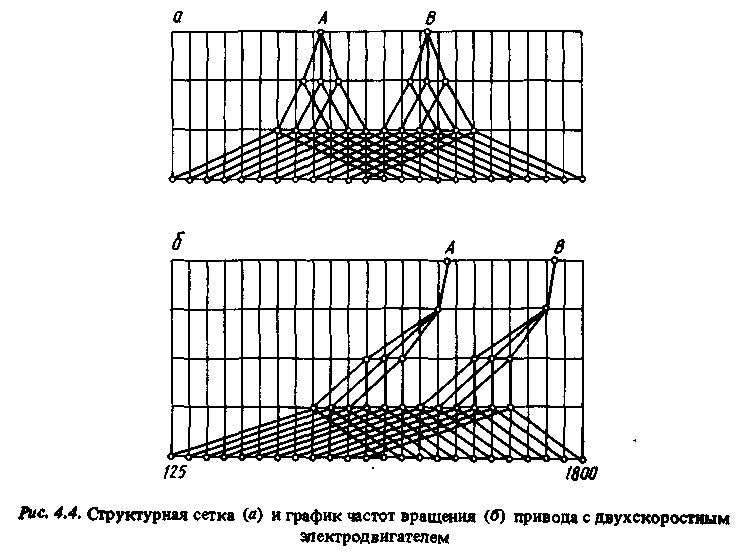

4.7. Приводы с двухскоростным электродвигателем

Применение двухскоростного электродвигателя уменьшает число зубчатых передач при получении заданного ряда частот вращения шпинделя, а значит, габариты и массу коробки скоростей.

При

кинематическом расчете привода

электродвигатель считают электрической

группой, состоящей из двух передач.

Характеристику xэ

этой группы определяют с учетом того,

что диапазон регулирования ее частот

равен 2, а знаменатель ряда частот

вращения шпинделя —![]() При

этом

При

этом![]() и

при стандартных значениях

и

при стандартных значениях![]() ,

равных 1,06, 1,12, 1,26, 1,42,2, характеристика

электрической группы соответственно

равна 12, 6,3,2,1. Отсюда следует, что

электрическая группа может быть основной

только при

,

равных 1,06, 1,12, 1,26, 1,42,2, характеристика

электрической группы соответственно

равна 12, 6,3,2,1. Отсюда следует, что

электрическая группа может быть основной

только при![]() ,

однако такие приводы практически не

применяются. Обычно двухскоростные

электродвигатели встраивают в

приводы, для которых знаменатель ряда

частот равен 1,06, 1,12 или 1,26.

,

однако такие приводы практически не

применяются. Обычно двухскоростные

электродвигатели встраивают в

приводы, для которых знаменатель ряда

частот равен 1,06, 1,12 или 1,26.

Пример 5. Построим структурную сетку привода, обеспечивающего 24 ступени частот вращения шпинделя, минимальную частоту 125 об/мин, максимальную 1800 об/мин. В приводе применен двухскоростной электродвигатель,

Диапазон регулирования привода

![]()

знаменатель ряда частот вращения шпинделя

![]()

Характеристика электрической группы

![]()

Примем,

что привод соответствует структурной

формуле![]() Первой

в структуре располагается электрическая

группа с известной характеристикой

Первой

в структуре располагается электрическая

группа с известной характеристикой![]() 6.

Вторая группа - основная с

характеристикой

6.

Вторая группа - основная с

характеристикой![]() третья

- первая переборная. Ее

характеристика

третья

- первая переборная. Ее

характеристика![]() Следовательно,

электродвигатель можно считать второй

пере борной группой. Последней в структуре

будет третья переборная группа,

характеристика которой в соответствии

с общим правилом хА

= 12.

Тогда структурная формула привода

Следовательно,

электродвигатель можно считать второй

пере борной группой. Последней в структуре

будет третья переборная группа,

характеристика которой в соответствии

с общим правилом хА

= 12.

Тогда структурная формула привода

![]()

Структурная сетка изображена на рис. 4А,а. Так как характеристика электрической группы равна 6, соответствующие ей точки А и В разнесены на 6 интервалов.

-

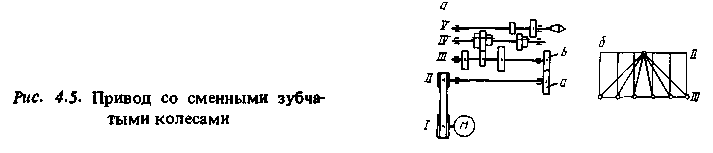

4.8. Приводы со сменными зубчатыми колесами

Приводы со сменными зубчатыми колесами применяют в станках, в которых частота вращения шпинделя изменяется редко. В некоторых конструкциях главный привод состоит только из одной или двух пар сменных колес, в других сменные колеса входят в состав привода наряду с групповыми передачами других типов (рис. 4.5, а). Сменные колеса обычно образуют основную группу, и соответствующие этой группе лучи расходятся на один интервал (рис. 4.5,6).

Для уменьшения вдвое числа сменных зубчатых колес лучи образуемой ими группы на графике частот вращения располагают симметрично.

4.9. Последовательность кинематического расчета привода

Исходными

данными для кинематического расчета

главного привода являются частота

вращения вала электродвигателя,

минимальная частота вращения шпинделя

![]() ,

максимальная частота

,

максимальная частота

![]() ,

число ступеней частот z

или другие эквивалентные комплексы

данных. Кинематический расчет выполняют

следующим образом.

,

число ступеней частот z

или другие эквивалентные комплексы

данных. Кинематический расчет выполняют

следующим образом.

1. По зависимости (4.1) определяют значение знаменателя геометрического ряда частот вращения шпинделя и округляют его до ближайшего стандартного, рекомендуемого для станков данного типа.

2. Определяют

частоты вращения шпинделя, округляют

их до стандартных. Если крайние

значения частот существенно отличаются

от исходных![]() и

и![]() , возможны коррекция z,

замена структуры более подходящей и

т.д.

, возможны коррекция z,

замена структуры более подходящей и

т.д.

3. Из ряда возможных вариантов привода выбирают наиболее рациональный и записывают его структурную формулу. Масса зубчатых, колес и валов тем меньше, чем больше зубчатых колес вращается с высокой скоростью. Поэтому располагают группы передач так, чтобы первой была основная и характеристики групп увеличивались от первого вала коробки скоростей к последнему. Основная группа должна обеспечивать наибольшее число передач.

С целью повышения КПД привода при работе с высокими частотами вращения переходят к сложенным структурам.

Синтезируют кинематическую схему привода. При этом исходят из его структурной сетки, учитывают частоту вращения электродвигателя, вводят одиночные передачи, необходимые для получения частот вращения шпинделя и обеспечения конструктивной компоновки привода.

Строят график частот вращения, исходя из кинематической схемы и структурной сетки. Горизонтальными линиями на графике условно изображают валы привода, в том числе вал электродвигателя. Точки пересечения вертикальных линий с горизонтальными соответствуют частотам вращения валов, представленным в логарифмическом масштабе. Передачи и их передаточные отношения обозначают линиями (лучами) соединяющими соответствующие точки на горизонтальных линиях. Поскольку частоты вращения даны в логарифмическом масштабе, передаточное отношение передачи (отношение частоты вращения ведомого вала к частоте ведущего)

![]() (4.2)

(4.2)

где![]() число

интервалов между вертикальными линиями,

пересекаемыми лучом.

число

интервалов между вертикальными линиями,

пересекаемыми лучом.

Луч с

наклоном вправо изображает повышающую

передачу![]() ,

с наклоном влево - понижающую

,

с наклоном влево - понижающую

![]() ,

вертикальный - передачу с

,

вертикальный - передачу с![]() Параллельные лучи изображают одну и ту

же передачу. Для обеспечения приемлемых

радиальных размеров коробок скоростей

вводят ограничения на передаточные

отношения передач

Параллельные лучи изображают одну и ту

же передачу. Для обеспечения приемлемых

радиальных размеров коробок скоростей

вводят ограничения на передаточные

отношения передач

![]() из

которых следует ограничение на диапазон

регулирования групповой передачи: он

не должен быть больше 8. Кроме того, по

мере приближения к шпинделю редукция

частоты вращения с помощью передач,

обеспечивающих минимальную частоту

вращения каждого вала, должна возрастать:

из

которых следует ограничение на диапазон

регулирования групповой передачи: он

не должен быть больше 8. Кроме того, по

мере приближения к шпинделю редукция

частоты вращения с помощью передач,

обеспечивающих минимальную частоту

вращения каждого вала, должна возрастать:

![]()

желательно, чтобы для каждой групповой передачи соблюдалось соотношение

![]()

По графику частот вращения и зависимости (4.2) для каждой передачи находят передаточное отношение.

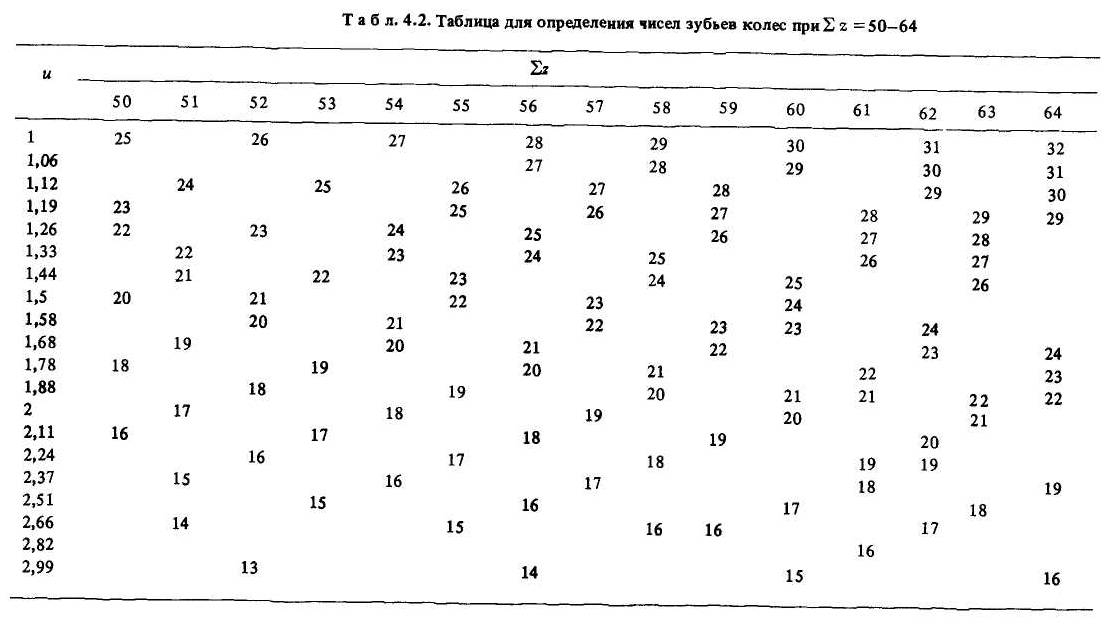

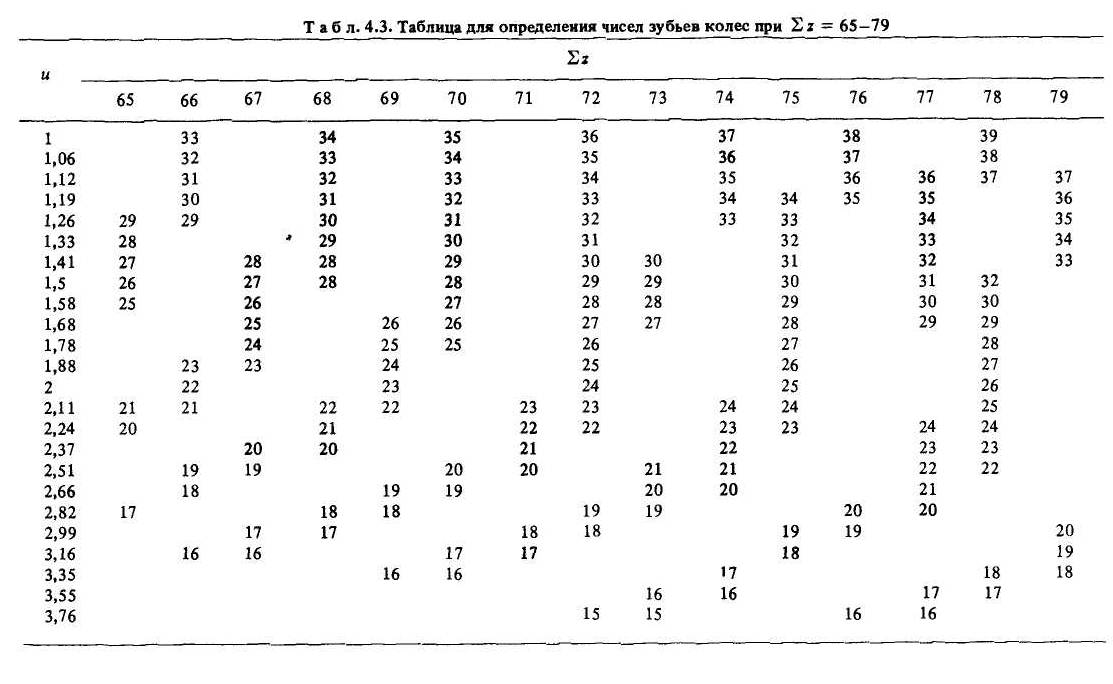

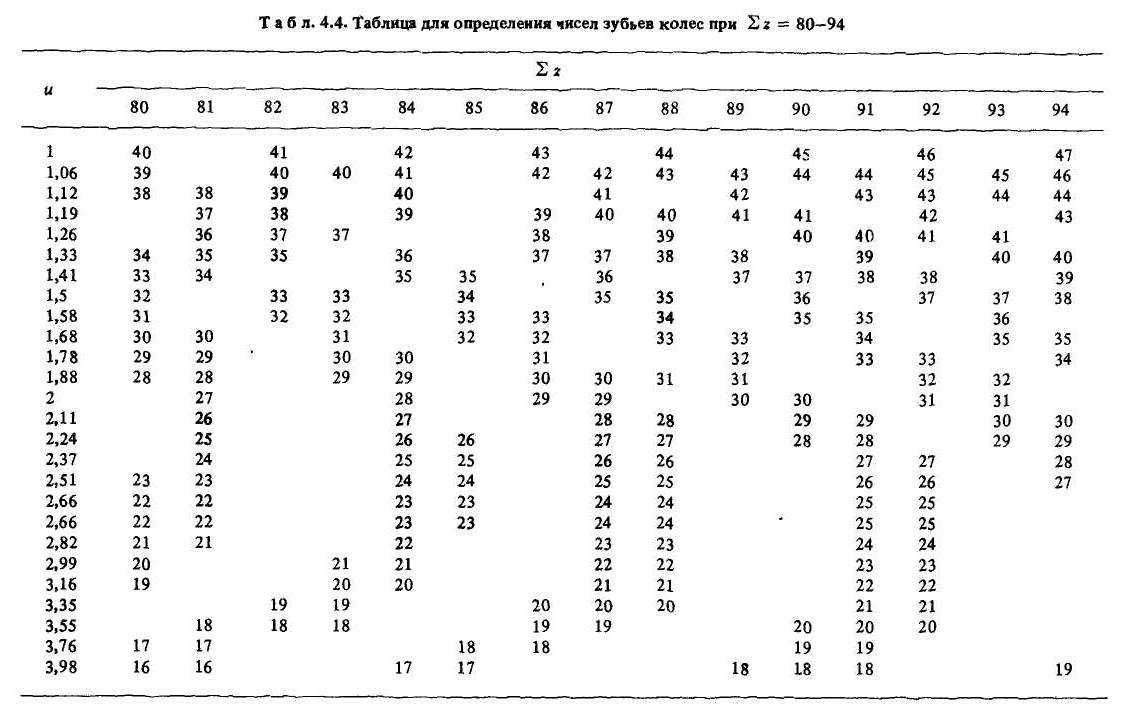

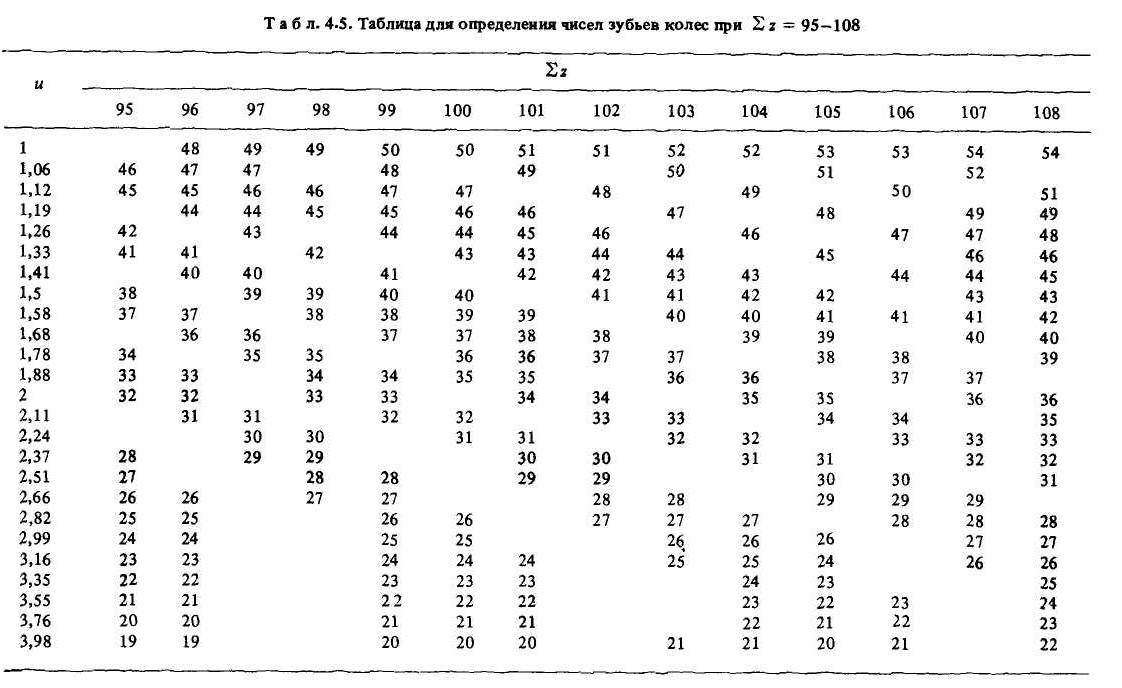

Определяют числа зубьев колес, пользуясь методиками, приведенными в специальной литературе [ 90], или по табл. 4.2-4.5, исходя из принятой суммы чисел зубьев

ведущего и ведомого колес каждой группы

передач и в зависимости от передаточного

отношения

ведущего и ведомого колес каждой группы

передач и в зависимости от передаточного

отношения каждой передачи

каждой передачи

при

при

![]() или

или![]() при

при

![]() .

В таблицах приведены числа зубьев

меньшего колеса передачи.

.

В таблицах приведены числа зубьев

меньшего колеса передачи.