- •1. Организация курсового проектирования

- •1.1. Тематика и содержание курсовых проектов

- •1.2. Последовательность выполнения курсового проекта

- •1.3. Содержание и оформление пояснительной записки

- •1.4. Содержание и оформление чертежей

- •2. Обеспечение работоспособности станков

- •2.1. Обеспечение геометрической и кинематической точности

- •2. Обеспечение жесткости

- •2.3. Обеспечение теплостойкости

- •2.4 Обеспечение удовлетворительных шумовых характеристик

- •2.5. Обеспечение надежности

- •3. Детали станков и элементы приводов

- •3.1. Нерегулируемые асинхронные электродвигатели

- •3.2. Регулируемые электродвигатели постоянного тока для приводов главного движения

- •3.3. Регулируемые электродвигатели для приводов подачи

- •3.4. Цилиндрические зубчатые передачи

- •3.5. Передачи зубчатым ремнем

- •3.6. Электромагнитные муфты

- •3.7. Смазочные системы

- •4. Приводы главного движения со ступенчатым регулированием

- •4.1. Ряды частот вращения шпинделя

- •4.2. Типы передач

- •4.3. Приводы с последовательно соединенными групповыми передачами

- •4.4. Приводы с частичным перекрытием ступеней частоты вращения

- •4.5. Приводы с выпадением ступеней частоты вращения

- •4.6. Приводы сложенной структуры

- •4.7. Приводы с двухскоростным электродвигателем

- •4.8. Приводы со сменными зубчатыми колесами

- •4.9. Последовательность кинематического расчета привода

- •4.10. Определение нагрузок на привод

- •4.11. Определение потерь мощности в приводе

- •4.12. Выбор асинхронного электродвигателя для привода'

- •4.13. Рекомендации по конструированию приводов

- •4.14. Расчет динамических характеристик привода

- •5. Приводы главного движения с бесступенчатым регулированием

- •5.1. Типовые структуры приводов с двигателем постоянного тока

- •5.2. Кинематический расчет привода

- •5.3. Определение нагрузки на привод

- •5. 4. Рекомендации по конструированию приводов

- •6. Шпиндельные узлы с опорами качения

- •6.1. Требования к шпиндельным узлам

- •6.2. Приводы шпинделей

- •6.3. Конструкции переднего конца шпинделя

- •6.4. Подшипники качения для опор шпинделей

- •6.5. Способы смазывания подшипников качения жидким материалом

- •6.6. Способы смазывания подшипников качения пластичным материалом

- •6.7. Уплотнения шпиндельных узлов

- •6.9. Типовые компоновки шпиндельных узлов

- •6.9. Примеры шпиндельных узлов

- •6.10. Расчет жесткости опор шпинделя

- •6.11. Расчет жесткости шпиндельного узла

- •6.12. Расчет динамических характеристик шпиндельного узла

- •6.13. Расчет точности шпиндельного узла

- •6.14. Рекомендации по конструированию шпиндельных узлов

- •6.15. Об автоматизированном проектировании шпиндельного узла

- •7. Шпиндельные узлы с опорами скольжения

- •7.1. Шпиндельные узлы с гидростатическими опорами

- •7.2. Шпиндельные узлы с гидродинамическими опорами

- •8.Тяговые устройства привода подачи

- •8.1. Передача винт-гайка качения

- •8.2. Расчет передачи винт-гайка качения

- •83. Передача винт-гайка скольжения

- •8.4. Передача червяк-рейка качения

- •8.5. Гидростатическая червячно-реечная передача

- •9. Электромеханические приводы подачи с бесступенчатым регулированием

- •9.1. Свойства приводов

- •9.2. Структуры приводов

- •9.3. Элементы исполнительного механизма приводов

- •9.4. Пример исполнительного механизма привода подачи

- •9.5. Выбор регулируемого электродвигателя для привода подачи

- •9.6. Расчет осевой жесткости привода подачи

- •10. Электромеханические приводы подачи со ступенчатым регулированием

- •10.1. Структуры и механизмы приводов

- •10.2. Кинематический расчет привода

- •10.3. Выбор асинхронного электродвигателя для привода подачи

- •10.4. Выбор электродвигателя для вспомогательного привода

- •10.5. Рекомендации по конструированию приводов подачи

- •11. Направляющие скольжения

- •11.1. Требования к направляющим

- •11.2. Направляющие с полужидкостной смазкой

- •11.3. Гидростатические направляющие

- •12. Направляющие качения и комбинированные

- •12.1. Свойства направляющих качения

- •12.2. Направляющие без циркуляции тел качения

- •12.3. Направляющие с циркуляцией тел качения

- •12.4. Комбинированные направляющие

- •13. Проектирование станков с числовым программным управлением

- •13.1. Токарные станки

- •13.2. Фрезерные станки

- •13.3. Вертикально-сверлильные станки

- •13.4. Многоцелевые станки

- •13.5. Гибкие производственные модули

- •13.6. Револьверные головки

- •13.7. Инструментальные автооператоры

- •13.8. Расчет механизмов автоматической смены инструментов

- •13.9. Механизмы для автоматического зажима инструментов

- •13.10. Устройства для автоматической смены заготовок

- •14. Проектирование агрегатных станков

- •14.1. Свойства агрегатных станков

- •14.2. Силовые головки

- •14.3. Силовые столы

- •14.4. Инструментальные бабки

- •14.5. Поворотные делительные столы

- •14.6. Шпиндельные коробки

- •14.7. Последовательность проектирования агрегатного станка

4.4. Приводы с частичным перекрытием ступеней частоты вращения

Если

диапазон регулирования привода нормальной

структуры больше расчетного, для его

уменьшения можно подкорректировать

структуру, создав частичное перекрытие

ступеней частоты вращения. Способ

состоит в уменьшении на![]() характеристики

последней 1-й

группы.

При этом общее число ступеней привода

уменьшается на

характеристики

последней 1-й

группы.

При этом общее число ступеней привода

уменьшается на![]() и

становится равным

и

становится равным

![]()

фактическая характеристика исправленной 1-й группы

![]()

а общий

диапазон регулирования привода

уменьшается в![]() раз.

раз.

Пример

2. Исправим

нормальную структуру, приведенную в

примере 1, путем уменьшения

на![]() характеристики

характеристики![]() последней

группы с целью получения перекрытия

ступеней частот вращения на последнем

валу, Фактическая характеристика

последней группы

последней

группы с целью получения перекрытия

ступеней частот вращения на последнем

валу, Фактическая характеристика

последней группы

![]() Фактическое

число ступеней частоты вращения на

последнем валу

Фактическое

число ступеней частоты вращения на

последнем валу![]() Структурная

сетка исправленной структуры приведена

на рис. 4.2, б.

Структурная

сетка исправленной структуры приведена

на рис. 4.2, б.

4.5. Приводы с выпадением ступеней частоты вращения

Если

в нормальной структуре диапазон

регулирования последней передачи больше

допустимого, структуру можно исправить

за счет выпадения частот вращения

на последнем валу. Для этого уменьшают

характеристику

![]() промежуточной 1-й групповой передачи,

создают перекрытие ее

промежуточной 1-й групповой передачи,

создают перекрытие ее

![]() -ступеней.

-ступеней.

Фактическое

число ступеней частоты вращения на

ведомых валах от

![]() до /-й передачи

до /-й передачи

![]()

Число выпавших ступеней частоты вращения

![]()

Пример

3.

Исправим нормальную структуру, приведенную

в примере 1, путем уменьшения на

![]() характеристики

характеристики![]() третьей

группы с целью получения структуры с

выпадением ступеней частот вращения.

При этом, фактическая характеристика

этой группы

третьей

группы с целью получения структуры с

выпадением ступеней частот вращения.

При этом, фактическая характеристика

этой группы![]() ,

число

,

число![]() ступеней

частот вращения на ведомом валу этой

передачи

ступеней

частот вращения на ведомом валу этой

передачи![]() ,

Фактическое число ступеней вращения

на последнем валу

,

Фактическое число ступеней вращения

на последнем валу![]() число

выпавших ступеней частоты вращения

число

выпавших ступеней частоты вращения![]() .

В структурной сетке структуры с четырьмя

выпавшими ступенями частоты вращения

(рис. 4.2, в) следует уменьшить диапазон

регулирования последней группы.

.

В структурной сетке структуры с четырьмя

выпавшими ступенями частоты вращения

(рис. 4.2, в) следует уменьшить диапазон

регулирования последней группы.

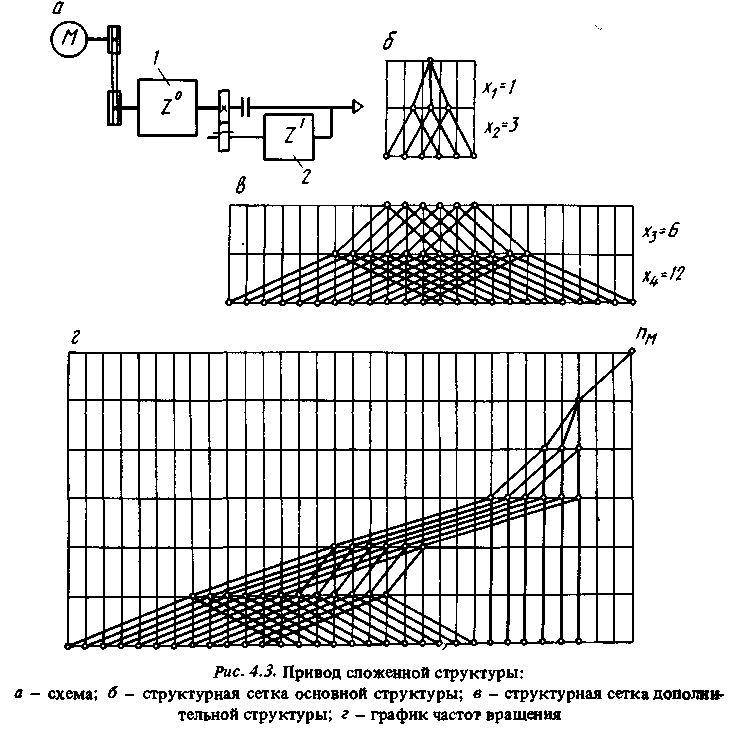

4.6. Приводы сложенной структуры

Сложенную структуру получают из двух или более определенным образом соединенных структур с последовательно включенными групповыми передачами. Одна из соединяемых структур называется основной, другие - дополнительными. Основная структура участвует в передаче на шпиндель всех ступеней частоты вращения, каждая дополнительная используется для передачи только части ступеней. Разработан ряд вариантов сложенных структур [ 90], один из них приведен на рис. 4.3, где 1.— основная структура с z° ступенями вращения, 2 — дополнительная структура с z ступенями вращения. Этот привод обеспечивает на шпинделе z = z° + z°z =z°(l+z') различных частот вращения.

Структурные формулу и сетку для основной структуры строят так же, как для привода с последовательно соединенными групповыми передачами. Характеристика первой группы дополнительной структуры равна числу ступеней частоты вращения основной структуры. Для каждой дополнительной структуры строят отдельную структурную сетку.

По сравнению с обычными структурами, образуемыми последовательным соединением групповых передач, сложенные структуры обладают рядом преимуществ. Они позволяют получать большое число ступеней частоты вращения и передавать высокие частоты с помощью коротких кинематических цепей. В приводах сложенной структуры потери мощности относительно невелики.

Пример 4. Пусть основная структура привода, изображенного на рис. 4.3, обеспечивает 6 ступеней частоты вращения, дополнительная - 4 ступени. Шпиндель станка с таким приводом имеет г = 6(1 + 4)=30 скоростей вращения. Одна из структурных формул привода:

![]()

Структурные сетки привода изображены на рис. 4.3, б, график частот вращения - на рис. 4.3,

в

.