- •1. Организация курсового проектирования

- •1.1. Тематика и содержание курсовых проектов

- •1.2. Последовательность выполнения курсового проекта

- •1.3. Содержание и оформление пояснительной записки

- •1.4. Содержание и оформление чертежей

- •2. Обеспечение работоспособности станков

- •2.1. Обеспечение геометрической и кинематической точности

- •2. Обеспечение жесткости

- •2.3. Обеспечение теплостойкости

- •2.4 Обеспечение удовлетворительных шумовых характеристик

- •2.5. Обеспечение надежности

- •3. Детали станков и элементы приводов

- •3.1. Нерегулируемые асинхронные электродвигатели

- •3.2. Регулируемые электродвигатели постоянного тока для приводов главного движения

- •3.3. Регулируемые электродвигатели для приводов подачи

- •3.4. Цилиндрические зубчатые передачи

- •3.5. Передачи зубчатым ремнем

- •3.6. Электромагнитные муфты

- •3.7. Смазочные системы

- •4. Приводы главного движения со ступенчатым регулированием

- •4.1. Ряды частот вращения шпинделя

- •4.2. Типы передач

- •4.3. Приводы с последовательно соединенными групповыми передачами

- •4.4. Приводы с частичным перекрытием ступеней частоты вращения

- •4.5. Приводы с выпадением ступеней частоты вращения

- •4.6. Приводы сложенной структуры

- •4.7. Приводы с двухскоростным электродвигателем

- •4.8. Приводы со сменными зубчатыми колесами

- •4.9. Последовательность кинематического расчета привода

- •4.10. Определение нагрузок на привод

- •4.11. Определение потерь мощности в приводе

- •4.12. Выбор асинхронного электродвигателя для привода'

- •4.13. Рекомендации по конструированию приводов

- •4.14. Расчет динамических характеристик привода

- •5. Приводы главного движения с бесступенчатым регулированием

- •5.1. Типовые структуры приводов с двигателем постоянного тока

- •5.2. Кинематический расчет привода

- •5.3. Определение нагрузки на привод

- •5. 4. Рекомендации по конструированию приводов

- •6. Шпиндельные узлы с опорами качения

- •6.1. Требования к шпиндельным узлам

- •6.2. Приводы шпинделей

- •6.3. Конструкции переднего конца шпинделя

- •6.4. Подшипники качения для опор шпинделей

- •6.5. Способы смазывания подшипников качения жидким материалом

- •6.6. Способы смазывания подшипников качения пластичным материалом

- •6.7. Уплотнения шпиндельных узлов

- •6.9. Типовые компоновки шпиндельных узлов

- •6.9. Примеры шпиндельных узлов

- •6.10. Расчет жесткости опор шпинделя

- •6.11. Расчет жесткости шпиндельного узла

- •6.12. Расчет динамических характеристик шпиндельного узла

- •6.13. Расчет точности шпиндельного узла

- •6.14. Рекомендации по конструированию шпиндельных узлов

- •6.15. Об автоматизированном проектировании шпиндельного узла

- •7. Шпиндельные узлы с опорами скольжения

- •7.1. Шпиндельные узлы с гидростатическими опорами

- •7.2. Шпиндельные узлы с гидродинамическими опорами

- •8.Тяговые устройства привода подачи

- •8.1. Передача винт-гайка качения

- •8.2. Расчет передачи винт-гайка качения

- •83. Передача винт-гайка скольжения

- •8.4. Передача червяк-рейка качения

- •8.5. Гидростатическая червячно-реечная передача

- •9. Электромеханические приводы подачи с бесступенчатым регулированием

- •9.1. Свойства приводов

- •9.2. Структуры приводов

- •9.3. Элементы исполнительного механизма приводов

- •9.4. Пример исполнительного механизма привода подачи

- •9.5. Выбор регулируемого электродвигателя для привода подачи

- •9.6. Расчет осевой жесткости привода подачи

- •10. Электромеханические приводы подачи со ступенчатым регулированием

- •10.1. Структуры и механизмы приводов

- •10.2. Кинематический расчет привода

- •10.3. Выбор асинхронного электродвигателя для привода подачи

- •10.4. Выбор электродвигателя для вспомогательного привода

- •10.5. Рекомендации по конструированию приводов подачи

- •11. Направляющие скольжения

- •11.1. Требования к направляющим

- •11.2. Направляющие с полужидкостной смазкой

- •11.3. Гидростатические направляющие

- •12. Направляющие качения и комбинированные

- •12.1. Свойства направляющих качения

- •12.2. Направляющие без циркуляции тел качения

- •12.3. Направляющие с циркуляцией тел качения

- •12.4. Комбинированные направляющие

- •13. Проектирование станков с числовым программным управлением

- •13.1. Токарные станки

- •13.2. Фрезерные станки

- •13.3. Вертикально-сверлильные станки

- •13.4. Многоцелевые станки

- •13.5. Гибкие производственные модули

- •13.6. Револьверные головки

- •13.7. Инструментальные автооператоры

- •13.8. Расчет механизмов автоматической смены инструментов

- •13.9. Механизмы для автоматического зажима инструментов

- •13.10. Устройства для автоматической смены заготовок

- •14. Проектирование агрегатных станков

- •14.1. Свойства агрегатных станков

- •14.2. Силовые головки

- •14.3. Силовые столы

- •14.4. Инструментальные бабки

- •14.5. Поворотные делительные столы

- •14.6. Шпиндельные коробки

- •14.7. Последовательность проектирования агрегатного станка

3.6. Электромагнитные муфты

Параметры технической характеристики муфт. Электромагнитные муфты применяются в автоматичеcких коробках скоростей, приводах подачи и вспомогательных перемещений Они также служат в качестве тормозов и сцепных устройств. В серию ЭIM входят муфты контактного типа исполнения 2 (Э1М...2), бесконтактные исполнения 4 (Э1М...4), тормозные исполнения 6 (Э1М...6). Серию образуют муфты 13 габаритов: от 04 до 16. С увеличением габарита муфты возрастают ее размеры и параметры силовой характеристики.

Для электромагнитных муфт установлены контрольные и информационные значения параметров технической характеристики. Контрольные значения параметров характеризуют новую муфту при нормированной температуре и номинальном напряжении тока, используются при проверке и приемке новых муфт. Информационные значения ряда параметров отличаются от контрольных вследствие изменения качества муфты при приработке и износе фрикционных дисков в процессе эксплуатации, они зависят также от температуры муфты и масла.

При конструировании механизмов станка муфты выбирают по информационным значениям показателей технической характеристики. Если информационное значение мало отличается от контрольного, термины "информационный" и "контрольный" опускаются. Расчетные параметры, нерегламентированные техническими условиями, называются справочными.

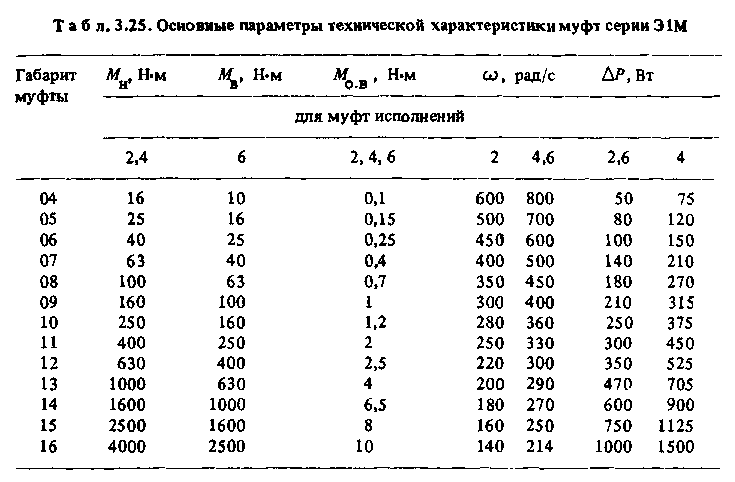

Основные параметры технической характеристики муфт приведены в табл. 3,25, где Мн — номинальный передаваемый момент, т.е. номинальное (информационное) значение передаваемого муфтой момента при отсутствии скольжения между дисками; Мв- номинальный вращающий момент, т.е. номинальное (информационное) значение вращающего (Динамического) момента включенной муфты при наличии скольжения между дисками, имеющего место при разгоне, реверсе или торможении узла станка; Mо в - остаточный вращающий момент, т.е. информационное значение остаточного момента

вращения,

развиваемого отключенной муфтой при

наличии скольжения между дисками;![]() максимально

допустимая частота вращения, справочный

параметр;

максимально

допустимая частота вращения, справочный

параметр;![]() —

теплорассеивающая способность муфты,

т.е. максимально допустимая средняя

мощность, рассеиваемая муфтой в

повторно-кратковременном режиме с

частотой

—

теплорассеивающая способность муфты,

т.е. максимально допустимая средняя

мощность, рассеиваемая муфтой в

повторно-кратковременном режиме с

частотой![]() частота

включений, обеспечивающая усреднение

потерь

частота

включений, обеспечивающая усреднение

потерь

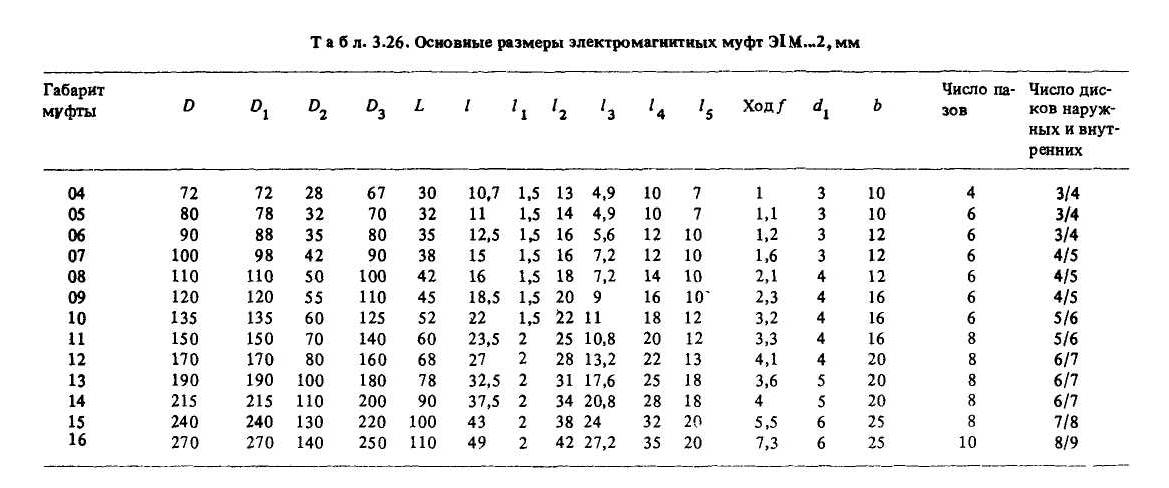

Конструкции муфт. Электромагнитная муфта Э1М...2 контактного типа (рис. 3.14, табл. 3.26) устроена следующим образом. Между втулкой 9 и корпусом 2, соединенными между собой немагнитным сварочным швом 1, имеется магнитоизолирующий кольцевой зазор Б. В корпус встроена катушка 5, ток к которой подводится через кольцо 4. Пакет магнитопроводящих фрикционных дисков состоит из дисков двух типов. Внутренние диски 6 расположены на эвольвентных шлицах, нарезанных на втулке 9. Наружные диски 5 имеют 5—8 пазов шириной Ь, в которые входят выступы поводка, соединяющего муфту с деталью механизма. При подаче тока в катушку магнитный поток замыкается через корпус 2, пакет дисков, зазор шириной/ и якорь 7. Диски и якорь притягиваются к полюсам корпуса таким образом, что между дисками! возникает фрикционное сцепление и от втулки через внутренние и наружные диски момент передается на поводок. После отключения муфты происходит ее расцепление благодаря упругости наружных дисков, боковые поверхности которых не совсем плоские, они имеют жесткую "волну" специальной формы. При этом якорь отходит вправо до упора в бронзовое кольцо 8. Отверстие А предназначено для подвода к дискам смазочного материала.

Конструкция щеткодержателя приведена на рис. 3.15. Щетка 4 удерживается в корпусе 3. Постоянный ток напряжением 24 В от положительного полюса источника питания подводится к ней через наконечник 2, к которому присоединяется токопроводящий провод. Наконечник защищен колпачком /. Размер Я может быть равным 66,5 мм, 87,107,127 или 147 мм, a h соответственно 19,5 мм, 40, 60, 80 или 100 мм. Ось щеткодержателя направляют по радиусу токосъемного кольца. При окружной скорости кольца меньше 10 м/с ставят один щеткодержатель, при 10...20 м/с - два щеткодержателя с взаимно перпендикулярными осями.

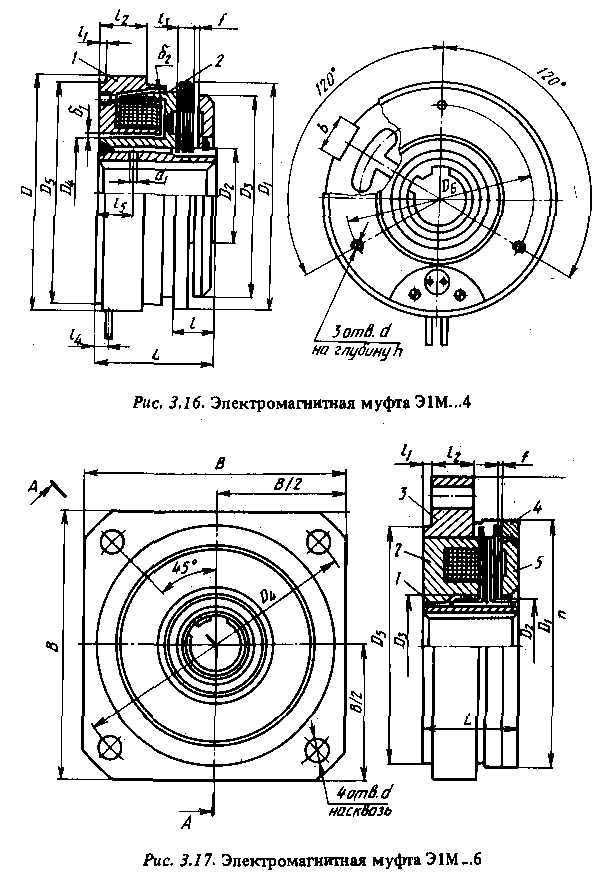

Электромагнитная

муфта ЭIM..4

бесконтактного

типа

(рис. 3.16, табл. 3.27) имеет магнитопровод,

состоящий из вращающегося

корпуса 2

и

неподвижного катушкодержателя 1,

разделенных зазорами шириной![]() и,

и,![]() ,

предназначенными для снижения

теплопередачи от фрикционных дисков к

катушке.

,

предназначенными для снижения

теплопередачи от фрикционных дисков к

катушке.

Применение

муфты ЭIM,.4

более предпочтительно по сравнению с

муфтой Э1М...2. Муфту ЭIM,..4

рекомендуется применять при высокой

частоте вращения, частых включениях,

затрудненном для осмотра доступе. Муфту

ЭIM...2

следует использовать в тех случаях,

когда названные условия не имеют места,

а муфту Э1М...4 встроить в узел затруднительно.

Применение

муфты ЭIM,.4

более предпочтительно по сравнению с

муфтой Э1М...2. Муфту ЭIM,..4

рекомендуется применять при высокой

частоте вращения, частых включениях,

затрудненном для осмотра доступе. Муфту

ЭIM...2

следует использовать в тех случаях,

когда названные условия не имеют места,

а муфту Э1М...4 встроить в узел затруднительно.

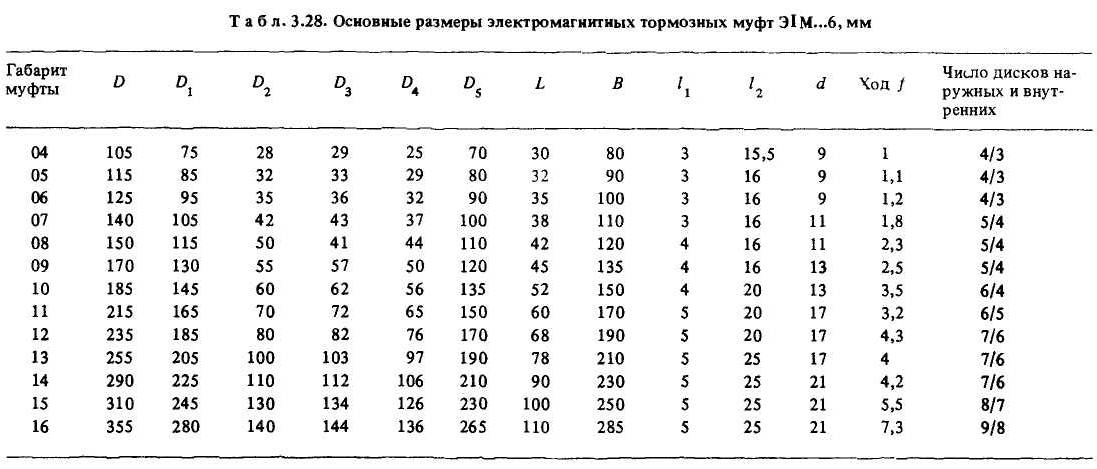

Электромагнитная тормозная муфта ЭIM...6 (рис. 3.17, табл. 3.28) имеет поводок 3 в виде фланца, насаженно1 о на корпус 2. Выступы фланца, прикрепленного к корпусу узла, входят в пазы, имеющиеся на наружных дисках. Внутренние диски насажены на шлицевую часть втулки 1. Якорь 5 расположен в кольце 4, прикрепленном к поводку 3, Последний прикрепляется к стенке узла одной из своих торцовых плоскостей. При включении муфты тормозной момент, прикладываемый к валу и равный ее вращающему моменту, замыкается на корпус механизма. По окончании торможения вал удерживается моментом, равным передаваемому моменту муфты.

Сопряжение муфт с валом. Посадочное отверстие муфты может относиться к одной из трех групп, гладкие (группа А); шлицевые с центрированием по наружному диаметру шлицев (группа Н) ; шлицевые с центрированием по внутреннему диаметру шлицев (груgпа В). Размеры посадочных отверстий приведены в табл. 3.29—3.31.

Встройка муфт в механизмы. Муфту Э1М...2 фиксируют на валу в осевом направлении с помощью втулок. Соседний с муфтой торец поводка должен быть расположен от торца муфты на расстоянии 4...10 мм.

Катушкодержатель муфты Э1М...4 должен быть удержан от вращения. Его устанавливают в расточке крышки 2, закрепленной в корпусе 3, и фиксируют

винтом 1 (рис. 3,18). При встройке муфты ЭIM.,.6 втулку шлицев ой частью помешают со стороны якоря муфты.

Муфты можно устанавливать не только на горизонтальных, но и на вертикальных валах. В последнем случае их помещают якорем вниз, а муфты малых габаритов (0 4..08) — якорем вниз или вверх. При этом максимально допустимая частота вращения составляет соответственно 0,7—0,8 или 0,4—0,5 от указанных в табл. 3.25.

Смазывание узлов с электромагнитными муфтами. В узлы с электромагнитными муфтами смазочный материал подводят для того, чтобы смазывать трущиеся поверхности их деталей, удалять продукты изнашивания и отводить теплоту, выделяющуюся вследствие потерь энергии в катушках и дисках муфт, а также в зубчатых передачах и подшипниках.

Количество теплоты (Дж), выделяющейся в течение часа при включениях муфты,

![]()

где![]() число

включений муфты в течение часа;

число

включений муфты в течение часа;![]() момент

инерции приведенной массы,

момент

инерции приведенной массы,![]() ;

;![]() разность

частот вращения масс, об/мин;

разность

частот вращения масс, об/мин;![]() вращающий

момент муфты, Н-м;

вращающий

момент муфты, Н-м;

![]() статический момент сопротивления, Н-м;

знак "плюс" берут при ускорении

массы, "минус" - при торможении.

Количество теплоты, выделяющейся в

течение часа дисками, вращающимися

вхолостую,

статический момент сопротивления, Н-м;

знак "плюс" берут при ускорении

массы, "минус" - при торможении.

Количество теплоты, выделяющейся в

течение часа дисками, вращающимися

вхолостую,

![]()

где![]() номинальный

момент, передаваемый муфтой,

Н-м;

номинальный

момент, передаваемый муфтой,

Н-м;![]() относительная

частота вращения дисков, об/мин;

относительная

частота вращения дисков, об/мин;

![]() коэффициент,

характеризующий остаточный вращающий

момент муфты:

коэффициент,

характеризующий остаточный вращающий

момент муфты:![]()

Количество теплоты, выделяющейся в течение часа катушками включенных муфт,

![]()

где![]() мощность,

потребляемая катушками, Вт.

мощность,

потребляемая катушками, Вт.

Количество теплоты, выделяющейся подшипниками и уплотнениями,

![]()

где![]() мощность потерь в подшипниках, зубчатых

передачах и уплотнениях, Вт.

мощность потерь в подшипниках, зубчатых

передачах и уплотнениях, Вт.

Общее количество теплоты, выделяющейся в узле электромагнитными муфтами,

![]()

Для отвода выделенной теплоты подача масла (л/мин) к муфте системой смазывания с внутренним подводом должна составлять

![]()

где с

—

удельная теплоемкость смазочного

материала,![]() ;

;![]() плотность

масла,

плотность

масла,![]() ;

;![]() допускаемое

повышение температуры масла, прокачиваемого

через муфты:

допускаемое

повышение температуры масла, прокачиваемого

через муфты:![]() при

естественном охлаждении масла в

резервуаре,

при

естественном охлаждении масла в

резервуаре,![]() при

искусственном охлаждении.

при

искусственном охлаждении.

Подвод масла к электромагнитным муфтам осуществляется внутренним или внешним способом. Внутренний подвод к дискам муфты производится обычно через устройство осевого или радиального типа, центральное и радиальные отверстия, просверленные в валу, на котором находится муфта (рис.3.19).

При внешнем подводе струя масла направляется на диски извне и более нагретой оказывается внутренняя часть муфты. При применении внутреннего подвода усложняется конструкция узла, но обеспечивается лучшее его охлаждение и приблизительно в 3 раза снижается требуемая подача масла.

Подшипники, встроенные в электромагнитные муфты, смазываются разбрызгиванием масла или струей, которая подается на шейку вала и, отражаясь ею, попадает на подшипники. Подшипники, на которых установлены зубчатые колеса, связанные с муфтами, смазываются струей масла с подачей через радиальные отверстия, просверленные в валу.

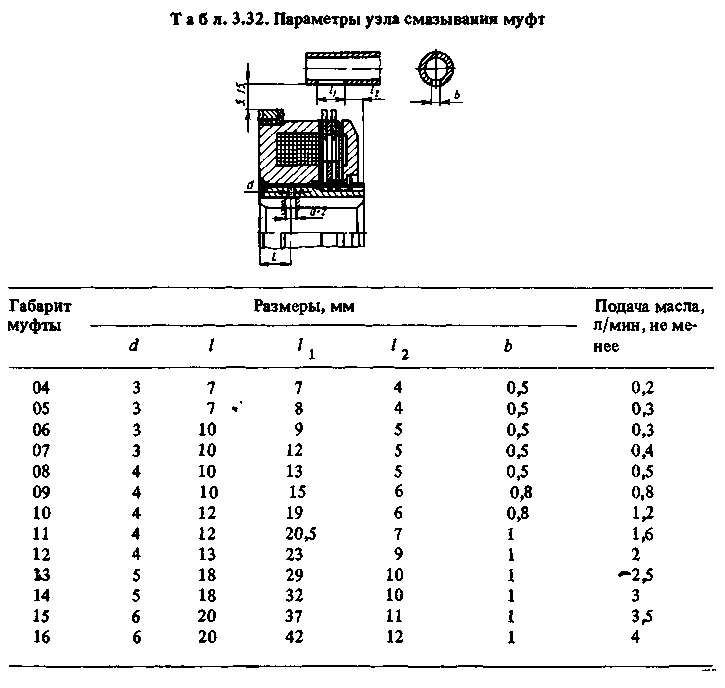

Муфты серии Э1М смазывают маслом И-20А. К муфтам всех типов оно может подаваться внешним способом с помощью узла, показанного в табл. 3.32, а к муфтам ЭШ...2 и Э1М...4 еще и внутренним способом — через отверстие d. Подача масла внутренним способом должна составлять 25...50 % подачи поливом (табл. 3.32).

Выбор муфт. Тип муфты выбирают с учетом рекомендаций, изложенных выше, а размер путем сравнения параметров переходного процесса в приводе с параметрами, которые могут быть обеспечены при применении данной муфты. Муфта должна удовлетворять пяти условиям.

1![]() . Номинальный

передаваемый момент муфты

. Номинальный

передаваемый момент муфты

![]() должен быть больше максимального

приведенного к ней статического момента

нагрузки

должен быть больше максимального

приведенного к ней статического момента

нагрузки![]() имеющего место после включения муфты:,

где

имеющего место после включения муфты:,

где![]() коэффициент

запаса:

коэффициент

запаса:![]() (меньшие

значения принимают при более плавном

изменении нагрузки). Например, если

муфта применяется в главном приводе

станка, момент

(меньшие

значения принимают при более плавном

изменении нагрузки). Например, если

муфта применяется в главном приводе

станка, момент

![]() ,

приведенный к валу, на котором находится

муфта, обусловливается нагрузками при

резании в наиболее жестком режиме.

,

приведенный к валу, на котором находится

муфта, обусловливается нагрузками при

резании в наиболее жестком режиме.

Вращающий момент муфты

должен быть больше максимального

приведенного к муфте момента трогания

механизма

должен быть больше максимального

приведенного к муфте момента трогания

механизма

, т.е.

, т.е.

Муфта должна обеспечивать заданные для механизма длительность разгона

,

торможения

,

торможения

и реверса

и реверса

.

Если частота вращения увеличивается

от

.

Если частота вращения увеличивается

от

до

до

,

переходные процессы достаточно

длительны, приведенный к валу, на котором

находится муфта, момент сопротивления

движению равен

,

переходные процессы достаточно

длительны, приведенный к валу, на котором

находится муфта, момент сопротивления

движению равен

, то выбранная муфта должна обеспечить

время разгона механизма с приведенным

моментом инерции

, то выбранная муфта должна обеспечить

время разгона механизма с приведенным

моментом инерции

![]()

время

торможения при снижении частоты вращения

от

![]() до

до![]()

![]()

а также

время

реверса при вращении с

частотой![]()

tрев = tр + tT

где![]() в

с,

в

с,![]() в

в![]() В последнем случае

В последнем случае![]() и

и![]() вычисляют

при

вычисляют

при![]()

4. Для

предотвращения самопроизвольного

перемещения механизма под действием

остаточного передаваемого момента

![]() этот

момент должен быть меньше приведенного

к валу муфты минимального момента

сопротивления механизма

этот

момент должен быть меньше приведенного

к валу муфты минимального момента

сопротивления механизма

![]() при

движении на холостом ходу, т.е.

при

движении на холостом ходу, т.е.

![]()

![]() ,где

,где![]()

5. Средняя

мощность потерь![]() должна быть меньше мощности допустимых

потерь

должна быть меньше мощности допустимых

потерь![]() для

выбираемой муфты. Средние потери

для

выбираемой муфты. Средние потери

![]()

где![]() потери

на трение;

потери

на трение;![]() потери

холостого хода; ПВ

—

относительная продолжительность

включения муфты, джоулевы потери в

обмотке муфты. %;

потери

холостого хода; ПВ

—

относительная продолжительность

включения муфты, джоулевы потери в

обмотке муфты. %;![]()

Потери на трение (Вт) при разгоне

![]()

где z — число включений муфты в течение часа. Потери на трение при торможении

![]()

при реверсе

![]()

Потери холостого хода

![]()

где![]() относительная

частота вращения

дисков при отключенной муфте.

относительная

частота вращения

дисков при отключенной муфте.