- •1. Организация курсового проектирования

- •1.1. Тематика и содержание курсовых проектов

- •1.2. Последовательность выполнения курсового проекта

- •1.3. Содержание и оформление пояснительной записки

- •1.4. Содержание и оформление чертежей

- •2. Обеспечение работоспособности станков

- •2.1. Обеспечение геометрической и кинематической точности

- •2. Обеспечение жесткости

- •2.3. Обеспечение теплостойкости

- •2.4 Обеспечение удовлетворительных шумовых характеристик

- •2.5. Обеспечение надежности

- •3. Детали станков и элементы приводов

- •3.1. Нерегулируемые асинхронные электродвигатели

- •3.2. Регулируемые электродвигатели постоянного тока для приводов главного движения

- •3.3. Регулируемые электродвигатели для приводов подачи

- •3.4. Цилиндрические зубчатые передачи

- •3.5. Передачи зубчатым ремнем

- •3.6. Электромагнитные муфты

- •3.7. Смазочные системы

- •4. Приводы главного движения со ступенчатым регулированием

- •4.1. Ряды частот вращения шпинделя

- •4.2. Типы передач

- •4.3. Приводы с последовательно соединенными групповыми передачами

- •4.4. Приводы с частичным перекрытием ступеней частоты вращения

- •4.5. Приводы с выпадением ступеней частоты вращения

- •4.6. Приводы сложенной структуры

- •4.7. Приводы с двухскоростным электродвигателем

- •4.8. Приводы со сменными зубчатыми колесами

- •4.9. Последовательность кинематического расчета привода

- •4.10. Определение нагрузок на привод

- •4.11. Определение потерь мощности в приводе

- •4.12. Выбор асинхронного электродвигателя для привода'

- •4.13. Рекомендации по конструированию приводов

- •4.14. Расчет динамических характеристик привода

- •5. Приводы главного движения с бесступенчатым регулированием

- •5.1. Типовые структуры приводов с двигателем постоянного тока

- •5.2. Кинематический расчет привода

- •5.3. Определение нагрузки на привод

- •5. 4. Рекомендации по конструированию приводов

- •6. Шпиндельные узлы с опорами качения

- •6.1. Требования к шпиндельным узлам

- •6.2. Приводы шпинделей

- •6.3. Конструкции переднего конца шпинделя

- •6.4. Подшипники качения для опор шпинделей

- •6.5. Способы смазывания подшипников качения жидким материалом

- •6.6. Способы смазывания подшипников качения пластичным материалом

- •6.7. Уплотнения шпиндельных узлов

- •6.9. Типовые компоновки шпиндельных узлов

- •6.9. Примеры шпиндельных узлов

- •6.10. Расчет жесткости опор шпинделя

- •6.11. Расчет жесткости шпиндельного узла

- •6.12. Расчет динамических характеристик шпиндельного узла

- •6.13. Расчет точности шпиндельного узла

- •6.14. Рекомендации по конструированию шпиндельных узлов

- •6.15. Об автоматизированном проектировании шпиндельного узла

- •7. Шпиндельные узлы с опорами скольжения

- •7.1. Шпиндельные узлы с гидростатическими опорами

- •7.2. Шпиндельные узлы с гидродинамическими опорами

- •8.Тяговые устройства привода подачи

- •8.1. Передача винт-гайка качения

- •8.2. Расчет передачи винт-гайка качения

- •83. Передача винт-гайка скольжения

- •8.4. Передача червяк-рейка качения

- •8.5. Гидростатическая червячно-реечная передача

- •9. Электромеханические приводы подачи с бесступенчатым регулированием

- •9.1. Свойства приводов

- •9.2. Структуры приводов

- •9.3. Элементы исполнительного механизма приводов

- •9.4. Пример исполнительного механизма привода подачи

- •9.5. Выбор регулируемого электродвигателя для привода подачи

- •9.6. Расчет осевой жесткости привода подачи

- •10. Электромеханические приводы подачи со ступенчатым регулированием

- •10.1. Структуры и механизмы приводов

- •10.2. Кинематический расчет привода

- •10.3. Выбор асинхронного электродвигателя для привода подачи

- •10.4. Выбор электродвигателя для вспомогательного привода

- •10.5. Рекомендации по конструированию приводов подачи

- •11. Направляющие скольжения

- •11.1. Требования к направляющим

- •11.2. Направляющие с полужидкостной смазкой

- •11.3. Гидростатические направляющие

- •12. Направляющие качения и комбинированные

- •12.1. Свойства направляющих качения

- •12.2. Направляющие без циркуляции тел качения

- •12.3. Направляющие с циркуляцией тел качения

- •12.4. Комбинированные направляющие

- •13. Проектирование станков с числовым программным управлением

- •13.1. Токарные станки

- •13.2. Фрезерные станки

- •13.3. Вертикально-сверлильные станки

- •13.4. Многоцелевые станки

- •13.5. Гибкие производственные модули

- •13.6. Револьверные головки

- •13.7. Инструментальные автооператоры

- •13.8. Расчет механизмов автоматической смены инструментов

- •13.9. Механизмы для автоматического зажима инструментов

- •13.10. Устройства для автоматической смены заготовок

- •14. Проектирование агрегатных станков

- •14.1. Свойства агрегатных станков

- •14.2. Силовые головки

- •14.3. Силовые столы

- •14.4. Инструментальные бабки

- •14.5. Поворотные делительные столы

- •14.6. Шпиндельные коробки

- •14.7. Последовательность проектирования агрегатного станка

3.5. Передачи зубчатым ремнем

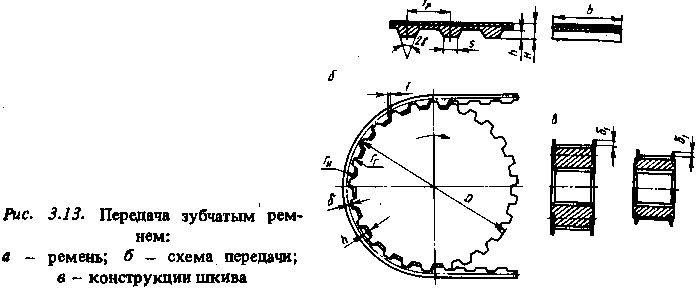

Характеристика передачи. Передача зубчатым ремнем (рис. 3,13) по сравнению с передачами клиновым или плоским ремнем при одинаковых габаритах позволяет передавать больший крутящий момент. Благодаря отсутствию скольжения она может быть использована для синхронизации вращения рабочих органов станка, манипулятора или промышленного робота. Передачу можно использовать при малых межцентровых расстояниях, повышенном значении передаточного числа (до 5...8). Допускается работа передачи в масле.

В то же время для передачи зубчатым ремнем характерны относительно низкий КПД, повышенный шум при частоте вращения шкивов более 1500 об/мин, большая масса зубчатого ремня, относительно сложная конструкция шкивов.

Нагрузка на ремень. Исходные данные: номинальная мощность Р, передаваемая ремнем, кВт; частота вращения меньшего шкива п , об/мин; передаточное отношение передачи i .

Предварительно выбирают модуль передачи (мм):

![]()

Принимая модуль стандартным, по табл. 3.20 определяют наименьшее допускаемое число зубьев меньшего шкива г1 , вычисляют диаметр его делительной окружности D1 = mz1 и окружную скорость ремня (м/с):

![]()

Допускаемая удельная окружная сила, передаваемая ремнем:

![]()

а

Удельная расчетная сила, передаваемая ремнем (Н/см), при которой долговечность передачи составляет 3000-5000 ч,

![]()

где к{ - коэффициент, учитывающий передаточное число передачи:

![]()

*, - коэффициент, учитывающий число зубьев на дуге обхвата меньшего шкива:

Z0 |

4.5 |

5…7 |

7…9 |

9…11 |

11…13 |

Kz0 |

0.5…0.6 |

0.6…0.8 |

0.88…0.9 |

0.9…0.96 |

0.96…1 |

KH- коэффициент, учитывающий наличие в передаче натяжного ролика: кH= 1 при отсутствии ролика, kH= 0,9 при наличии одного ролика, kH 0,8 при применении двух роликов; кь - коэффициент, учитывающий неравномерность распределения нагрузки между витками каната в зависимости от ширины ремня Ъ:

![]()

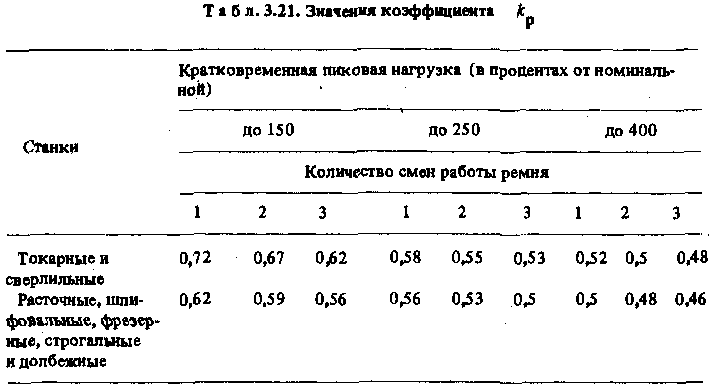

kp- коэффициент, учитывающий влияние режима и длительности работы передачи (табл. 3,21); кv— коэффициент, учитывающий влияние окружной скорости ремня на его долговечность, а именно, снижение работоспособности зубьев ремня из-за повышения частоты их нагружения и износа:

![]()

ка — коэффициент, учитывающий влияние длины ремня или межосевого расстояния а на его долговечность, а именно, повышение частоты нагружения зубьев ремней меньшей длины, их нагрев, неравномерность нагрузки по длине зубьев:

![]()

Расчетная окружная сила, передаваемая ремнем (Н),

![]()

Ширина ремня. Расчетная ширина ремня (см)

![]()

ширину ремня принимают стандартной (табл. 3.22).

Длина ремня. Число зубьев и диаметр делительной окружности большего шкива

![]()

Длина ремня без учета его провисания

![]()

Ближайший по длине ремень подбирают по стандарту и вычисляют уточненное межосевое расстояние

Проверка ремня по давлению на его зубьях. Расчетное давление на зубьях ремня (МПа)

![]()

где C1 - коэффициент, учитывающий неравномерность распределения окружной силы между зубьями ремня по дуге охвата: с1 = 1,7...2; с2 — коэффициент, учитывающий неравномерность распределения давления по высоте зубьев ремня: с2 = 1,5 при радиусе скругления головок зубьев шкива, равном 0,25 мм; с3 — коэффициент, учитывающий неравномерность распределения давления по длине зубьев ремня; b и h приведены в миллиметрах.

Допускаемое давление на зубьях ремня, зависящее от частоты вращения п быстроходного вала передачи:

![]()

Особенность расчета реверсивных передач. В реверсивных передачах манипуляторов, промышленных роботов, приводов подач станков с ЧПУ появляется динамическая окружная сила

![]()

где / - приведенный к шкиву передачи момент инерции подвижных частей привода; ε — угловое ускорение шкива; R - радиус шкива. Ширина ремня для реверсивной передачи

![]()

где k = 1.,.1,5.

Предварительное натяжение ремня. Предварительное натяжение необходимо для того, чтобы при нагружении передачи сохранилось натяжение ведомой ветви и зубья ремня нормально входили во впадины ведомого шкива. Сила предварительного натяжения должна составлять 0,4-0,6 расчетной окружной силы Fp .

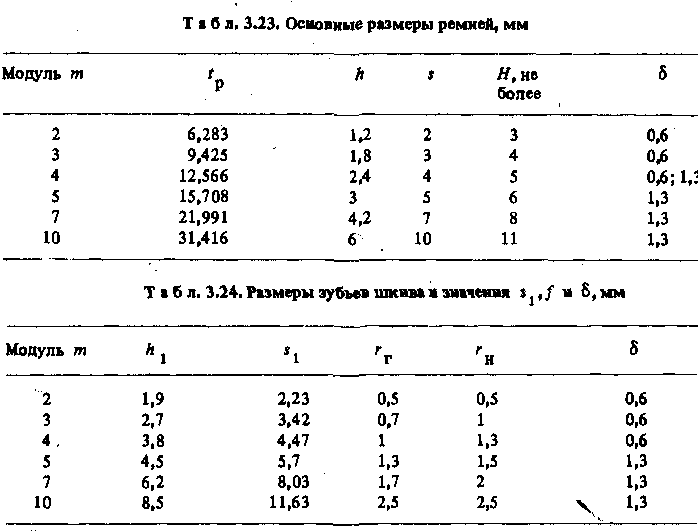

Параметры шкива. Для передачи с зубчатым ремнем их принимают следующими (рис.3.13,табл.3.23):

модуль передачи (мм)

![]()

диаметр окружности выступов (мм)

![]()

высота зуба h1 — по табл. 3.24;

угол

впадины![]() ;

;

окружной шаг по средней линии зубьев (мм)

![]()

толщина зуба (мм)

![]()

радиус головки зуба гг - по табл. 3.24; радиус ножки зуба гд - по табл. 3.24; длина зуба (мм)

![]()

На

меньшем шкиве делают реборду высотой

![]() ,

равной модулю т

для

ремней с модулем от 2 до 7 мм или 8 мм для

ремней с модулем 10 мм (рис. 3.13).

,

равной модулю т

для

ремней с модулем от 2 до 7 мм или 8 мм для

ремней с модулем 10 мм (рис. 3.13).