- •1. Организация курсового проектирования

- •1.1. Тематика и содержание курсовых проектов

- •1.2. Последовательность выполнения курсового проекта

- •1.3. Содержание и оформление пояснительной записки

- •1.4. Содержание и оформление чертежей

- •2. Обеспечение работоспособности станков

- •2.1. Обеспечение геометрической и кинематической точности

- •2. Обеспечение жесткости

- •2.3. Обеспечение теплостойкости

- •2.4 Обеспечение удовлетворительных шумовых характеристик

- •2.5. Обеспечение надежности

- •3. Детали станков и элементы приводов

- •3.1. Нерегулируемые асинхронные электродвигатели

- •3.2. Регулируемые электродвигатели постоянного тока для приводов главного движения

- •3.3. Регулируемые электродвигатели для приводов подачи

- •3.4. Цилиндрические зубчатые передачи

- •3.5. Передачи зубчатым ремнем

- •3.6. Электромагнитные муфты

- •3.7. Смазочные системы

- •4. Приводы главного движения со ступенчатым регулированием

- •4.1. Ряды частот вращения шпинделя

- •4.2. Типы передач

- •4.3. Приводы с последовательно соединенными групповыми передачами

- •4.4. Приводы с частичным перекрытием ступеней частоты вращения

- •4.5. Приводы с выпадением ступеней частоты вращения

- •4.6. Приводы сложенной структуры

- •4.7. Приводы с двухскоростным электродвигателем

- •4.8. Приводы со сменными зубчатыми колесами

- •4.9. Последовательность кинематического расчета привода

- •4.10. Определение нагрузок на привод

- •4.11. Определение потерь мощности в приводе

- •4.12. Выбор асинхронного электродвигателя для привода'

- •4.13. Рекомендации по конструированию приводов

- •4.14. Расчет динамических характеристик привода

- •5. Приводы главного движения с бесступенчатым регулированием

- •5.1. Типовые структуры приводов с двигателем постоянного тока

- •5.2. Кинематический расчет привода

- •5.3. Определение нагрузки на привод

- •5. 4. Рекомендации по конструированию приводов

- •6. Шпиндельные узлы с опорами качения

- •6.1. Требования к шпиндельным узлам

- •6.2. Приводы шпинделей

- •6.3. Конструкции переднего конца шпинделя

- •6.4. Подшипники качения для опор шпинделей

- •6.5. Способы смазывания подшипников качения жидким материалом

- •6.6. Способы смазывания подшипников качения пластичным материалом

- •6.7. Уплотнения шпиндельных узлов

- •6.9. Типовые компоновки шпиндельных узлов

- •6.9. Примеры шпиндельных узлов

- •6.10. Расчет жесткости опор шпинделя

- •6.11. Расчет жесткости шпиндельного узла

- •6.12. Расчет динамических характеристик шпиндельного узла

- •6.13. Расчет точности шпиндельного узла

- •6.14. Рекомендации по конструированию шпиндельных узлов

- •6.15. Об автоматизированном проектировании шпиндельного узла

- •7. Шпиндельные узлы с опорами скольжения

- •7.1. Шпиндельные узлы с гидростатическими опорами

- •7.2. Шпиндельные узлы с гидродинамическими опорами

- •8.Тяговые устройства привода подачи

- •8.1. Передача винт-гайка качения

- •8.2. Расчет передачи винт-гайка качения

- •83. Передача винт-гайка скольжения

- •8.4. Передача червяк-рейка качения

- •8.5. Гидростатическая червячно-реечная передача

- •9. Электромеханические приводы подачи с бесступенчатым регулированием

- •9.1. Свойства приводов

- •9.2. Структуры приводов

- •9.3. Элементы исполнительного механизма приводов

- •9.4. Пример исполнительного механизма привода подачи

- •9.5. Выбор регулируемого электродвигателя для привода подачи

- •9.6. Расчет осевой жесткости привода подачи

- •10. Электромеханические приводы подачи со ступенчатым регулированием

- •10.1. Структуры и механизмы приводов

- •10.2. Кинематический расчет привода

- •10.3. Выбор асинхронного электродвигателя для привода подачи

- •10.4. Выбор электродвигателя для вспомогательного привода

- •10.5. Рекомендации по конструированию приводов подачи

- •11. Направляющие скольжения

- •11.1. Требования к направляющим

- •11.2. Направляющие с полужидкостной смазкой

- •11.3. Гидростатические направляющие

- •12. Направляющие качения и комбинированные

- •12.1. Свойства направляющих качения

- •12.2. Направляющие без циркуляции тел качения

- •12.3. Направляющие с циркуляцией тел качения

- •12.4. Комбинированные направляющие

- •13. Проектирование станков с числовым программным управлением

- •13.1. Токарные станки

- •13.2. Фрезерные станки

- •13.3. Вертикально-сверлильные станки

- •13.4. Многоцелевые станки

- •13.5. Гибкие производственные модули

- •13.6. Револьверные головки

- •13.7. Инструментальные автооператоры

- •13.8. Расчет механизмов автоматической смены инструментов

- •13.9. Механизмы для автоматического зажима инструментов

- •13.10. Устройства для автоматической смены заготовок

- •14. Проектирование агрегатных станков

- •14.1. Свойства агрегатных станков

- •14.2. Силовые головки

- •14.3. Силовые столы

- •14.4. Инструментальные бабки

- •14.5. Поворотные делительные столы

- •14.6. Шпиндельные коробки

- •14.7. Последовательность проектирования агрегатного станка

3.3. Регулируемые электродвигатели для приводов подачи

Общие сведения. В приводах подачи современных станков с ЧПУ применяют регулируемые электродвигатели постоянного или переменного тока с цилиндрическим и дисковым ротором, с возбуждением от постоянных магнитов и с электромагнитным возбуждением.

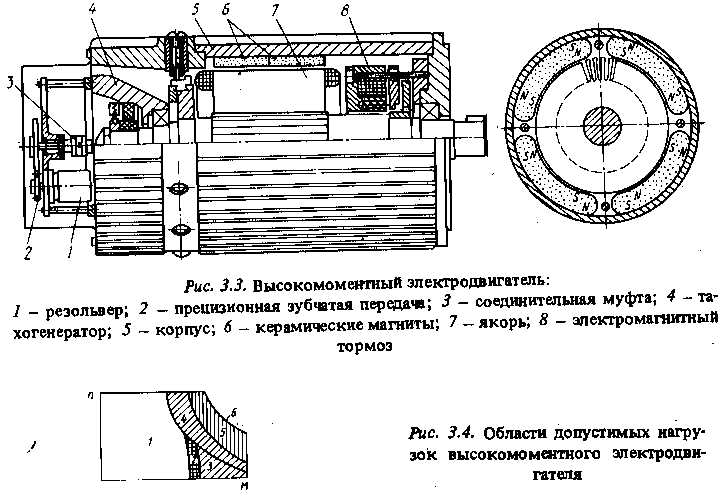

Высокомоментный электродвигатель постоянного тока - это устройство, в которое входят тахогенератор, электромагнитный тормоз, измерительный преобразователь перемещений (рис, 33), Возбуждение двигателей большинства типов осуществляется от постоянных магнитов, изготовленных из материалов с высокой удельной энергией: оксидно-бариевой керамики, редкоземельных магнитных материалов. Двигатели с редкоземельными магнитами выполняются по обращенной схеме: постоянные магниты находятся на роторе, а обмотка якоря на статоре. Типичное расположение областей работы высокомоментного двигателя представлено на рис. 3.4. На область 1 приходится длительная работа двигателя с естественным охлаждением. При использовании независимого принудительного охлаждения двигателя к области длительной работы добавляется область 2, В области 3 двигатель может работать в повторно-кратковременном режиме, при этом обеспечивается номинальная долговечность щеток, и с увеличением допустимого крутящего момента допустимая частота вращения ротора уменьшается. При снижении долговечности щеток кратковременная работа двигателя возможна в области 4, Когда приведенный к валу двигателя момент инерции механической части привода составляет не более половины момента инерции ротора двигателя, для кратковременной работы при разгоне и торможении исполнительного органа станка может быть использована область 5.

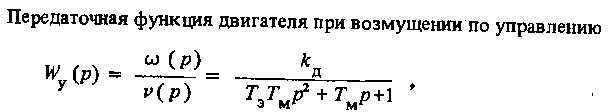

где ω(р) — изображение угловой скорости вала двигателя; v(p) — изображение напряжения питания; кД = 1 с -1;ТЭ — электромагнитная постоянная якорной цепи, с; ТМ — электромеханическая постоянная времени, с. Передаточная функция двигателя при возмущении по нагрузке

![]()

где .ω(p) — изображение статического перепада скорости ротора, вызванного падением напряжения от тока статической нагрузки на активном сопротивлении якорной кепи; Мс(р) — изображение момента статического сопротивления на валу двигателя; r— полное активное сопротивление якорной цепи, Ом.

Быстродействие двигателя оценивается по среднему угловому ускорению (рад/с2)

![]()

где ωном- номинальная угловая скорость двигателя, рад/с, t.0.63-время, за которое двигатель, нагруженный моментом инерции механизма, разгоняется до скорости, равной .0,63ωном,

В приводах подач станков наиболее удобно использовать высокомоментные двигатели постоянного тока с возбуждением от постоянных магнитов. Благодаря низкой номинальной частоте вращения (500,„1000 об/мин), возможности длительно работать при малой скорости (до 0,1 об/мин) с большим вращающим моментом такой двигатель может быть непосредственно связан с ходовым винтом привода подачи. Названные двигатели допускают 6—10-кратную перегрузку по вращающему моменту при малых частотах вращения в течение 20...30 мин, а также 1,5— 3-кратную при номинальной и максимальной частоте вращения. По сравнению с асинхронными частотно регулируемыми высокомоментные двигатели имеют большие габариты, меньший КПД, худшую перегрузочную способность.

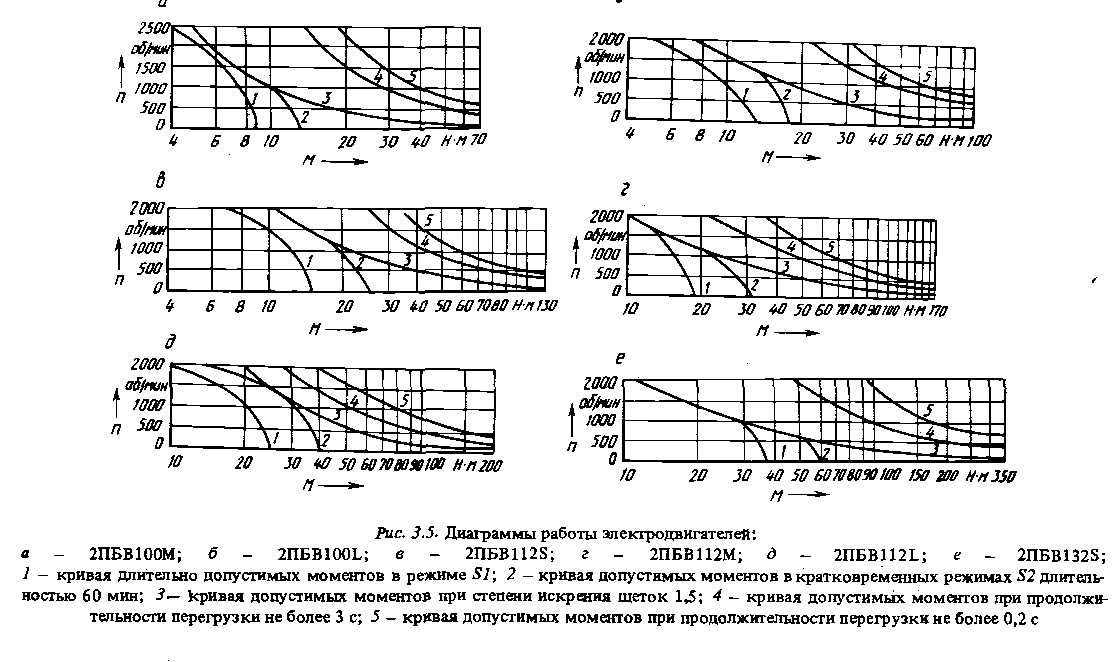

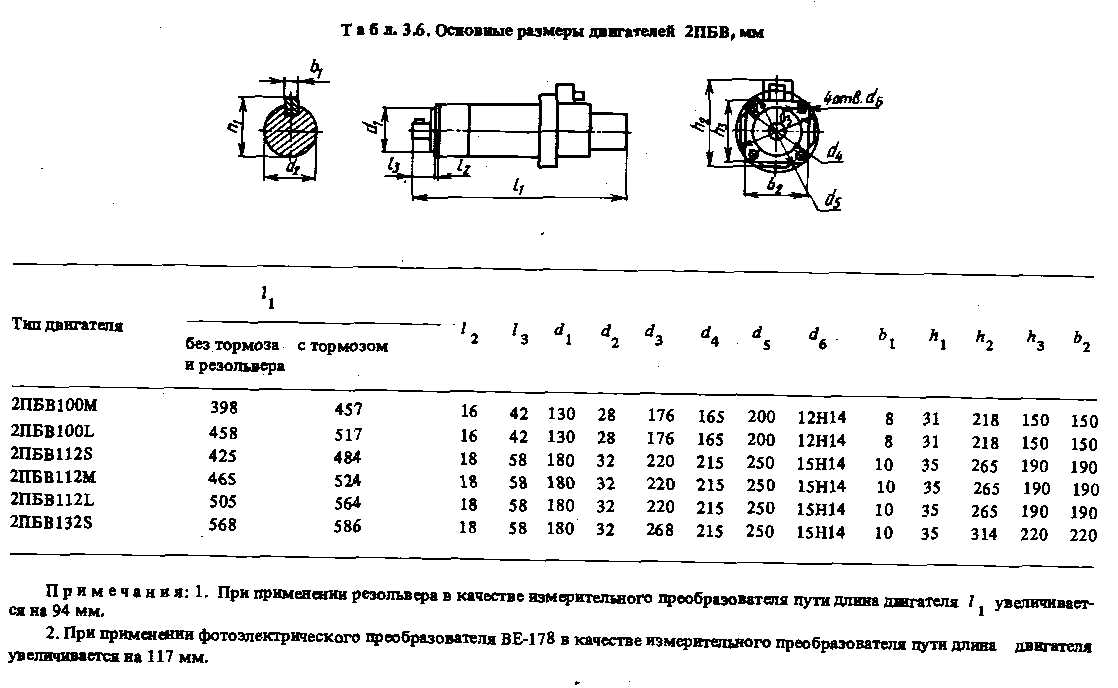

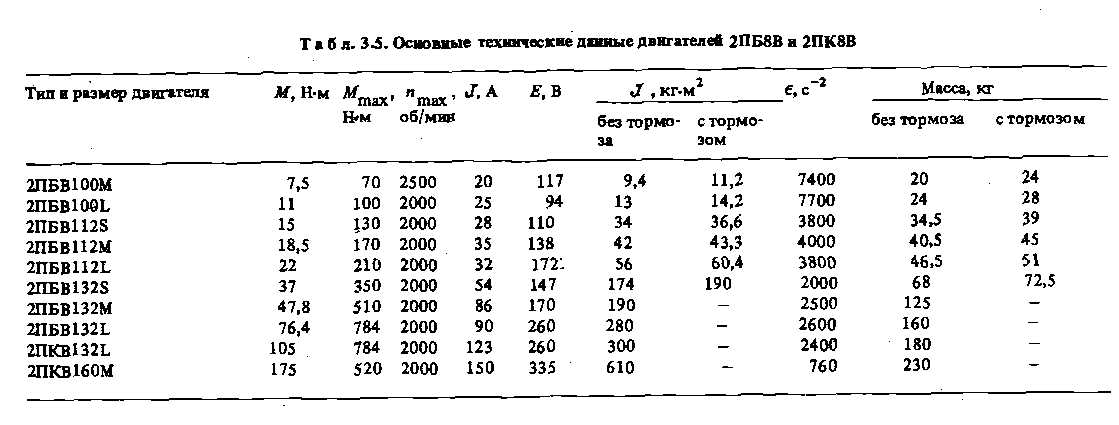

Двигателя постоянного тока серии 2ПБВ. Это двигатели с возбуждением от постоянных магнитов, со встроенным измерительным преобразователем скорости вращения, в качестве которого использован тахогенератор. Могут быть снабжены измерительным преобразователем угла поворота (резольвером или фотоэлектрическим BE-178) и тормозом. Двигатели применяются в основном в приводах подач станков с ЧПУ и гибких модулей. Технические их характеристики приведены в табл. 3.5, где М— номинальный момент двигателя; Мmax— максимальный момент; nmax. — максимальная частота вращения ротора двигателя; I — длительный ток при заторможенном роторе: Е —

напряжение

тока при максимальной частоте вращения

ротора; J

— момент инерции вращающихся частей

двигателя; е

— расчетное

ускорение. Основные размеры двигателей

приведены в табл. 3.6. Диаграммы работы

представлены на рис, 3.5 и 3.6. Номинальный

режим работы - S1.

Допускается

работа в кратковременном S2,

повторно-кратковременном

S5

и перемежающемся

S8

режимах.

напряжение

тока при максимальной частоте вращения

ротора; J

— момент инерции вращающихся частей

двигателя; е

— расчетное

ускорение. Основные размеры двигателей

приведены в табл. 3.6. Диаграммы работы

представлены на рис, 3.5 и 3.6. Номинальный

режим работы - S1.

Допускается

работа в кратковременном S2,

повторно-кратковременном

S5

и перемежающемся

S8

режимах.

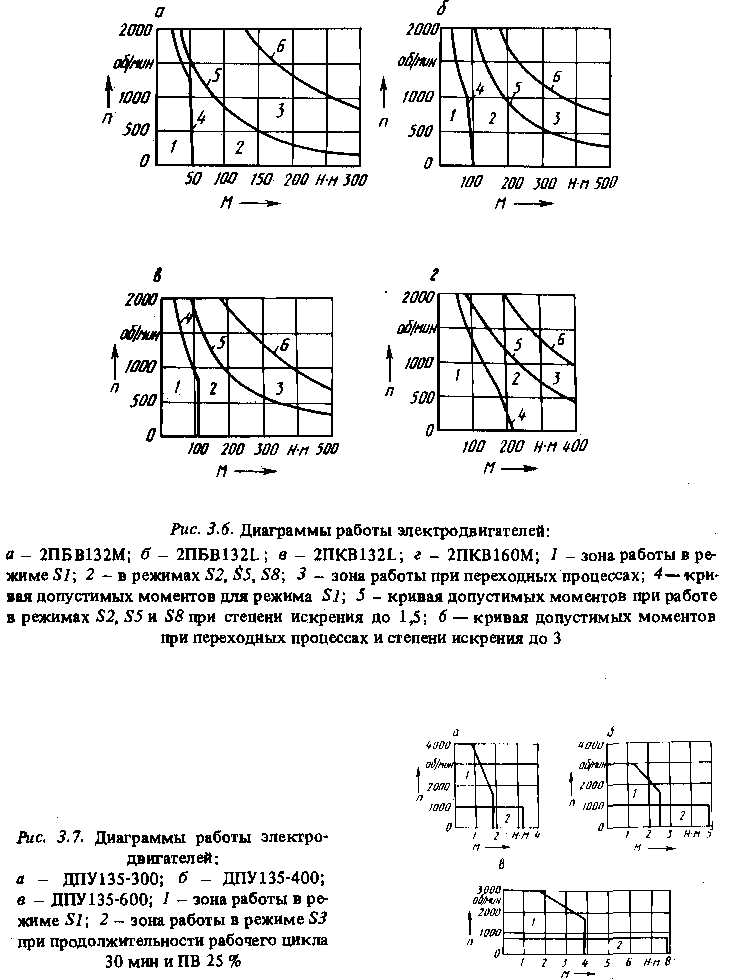

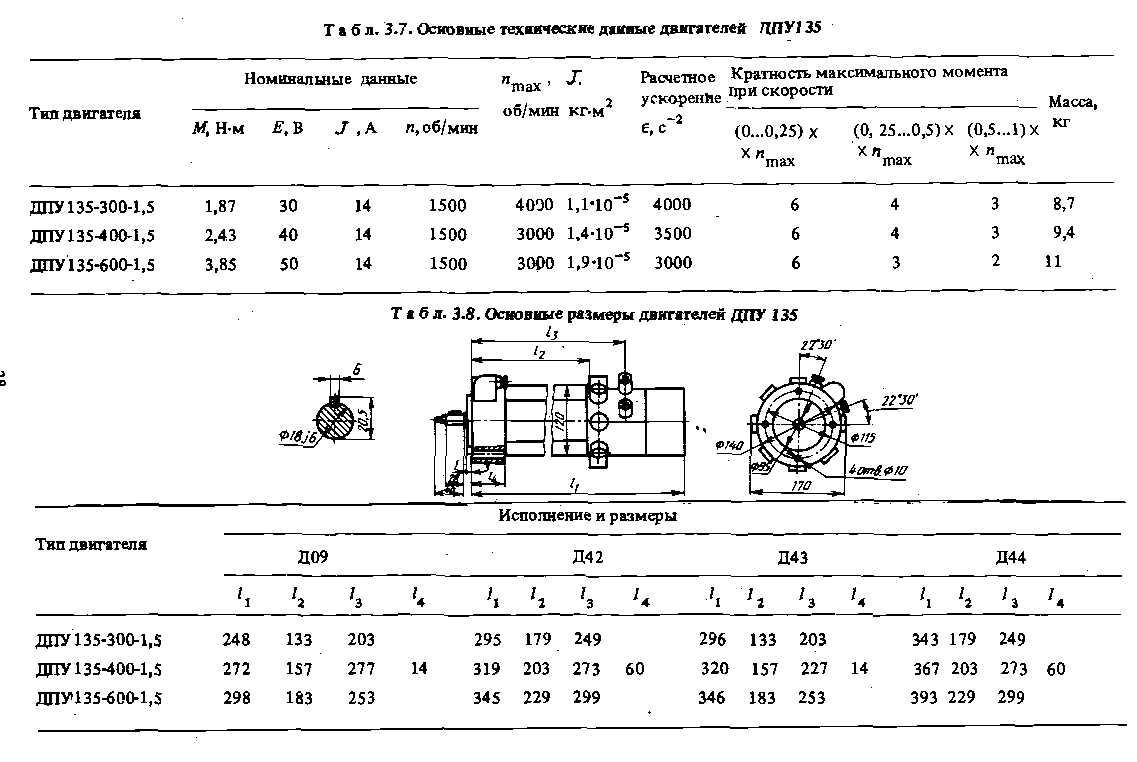

Двигатели постоянного тока серии ДПУ135. Это двигатели с возбуждением от постоянных магнитов. Могут быть оснащены тахогенератором, измерительным преобразователем положения, безлюфтовым электромагнитным тормозом. Двигатели предназначены для быстроходных механизмов промышленных роботов и станков с ЧПУ. Входят в состав комплектных электроприводов ЭПУ1 и ЭШИМ1. Технические характеристики двигателей ДПУ 135 приведены в табл. 3.7, размеры - в табл. 33, диаграммы работы - на рис, 3,7. Обозначения двигателей расшифровываются так: ДПУ — двигатель коллекторный постоянного тока управляемый; 135 — диаметр его корпуса в миллиметрах; 300,400,500 - мощность в ваттах; 1,5 - номинальная частота вращения в тысячах оборотов в минуту; Д09 - двигатель с тахогенератором; Д42 -двигатель с тахогенератором и тормозом; Д43 - двигатель с тахогенератором и измерительным преобразователем положения; Д44 - двигатель с тахогенератором, тормозом и измерительным преобразователем положения.

При максимальной частоте вращения в интервале времени до 1 мин двигатели могут развивать момент, равный 0,5М. В переходном режиме в течение 0,2 с допускается кратность максимального момента по отношению к номинальному, указанная в табл. 3,8, Двигатели могут работать в режимах: S1, S2 при частоте вращения до 100 об/мин; S3 при частоте вращения до 1000 об/мин, времени рабочего цикла до 30 мин и продолжительности включения ПВ 25 % (см. рис, 35),

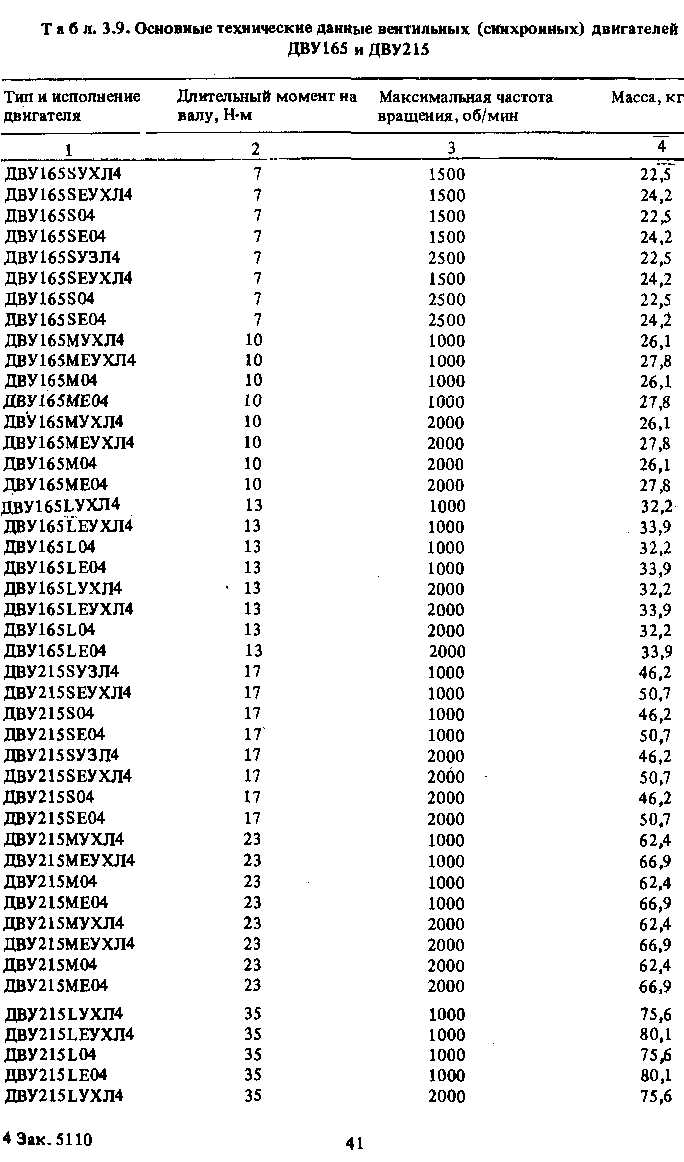

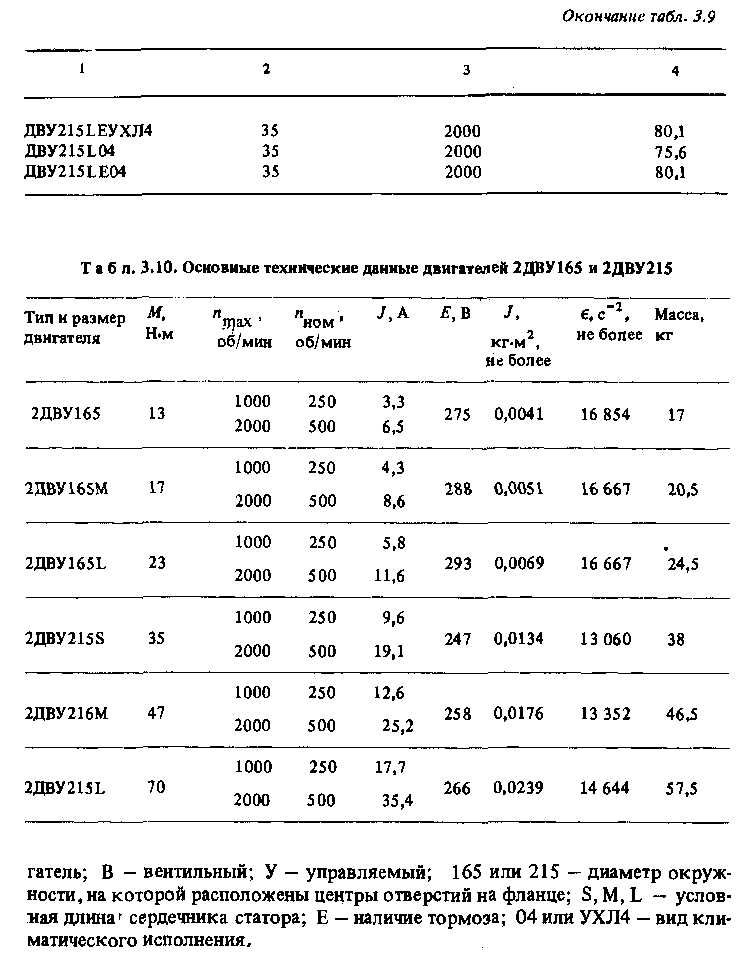

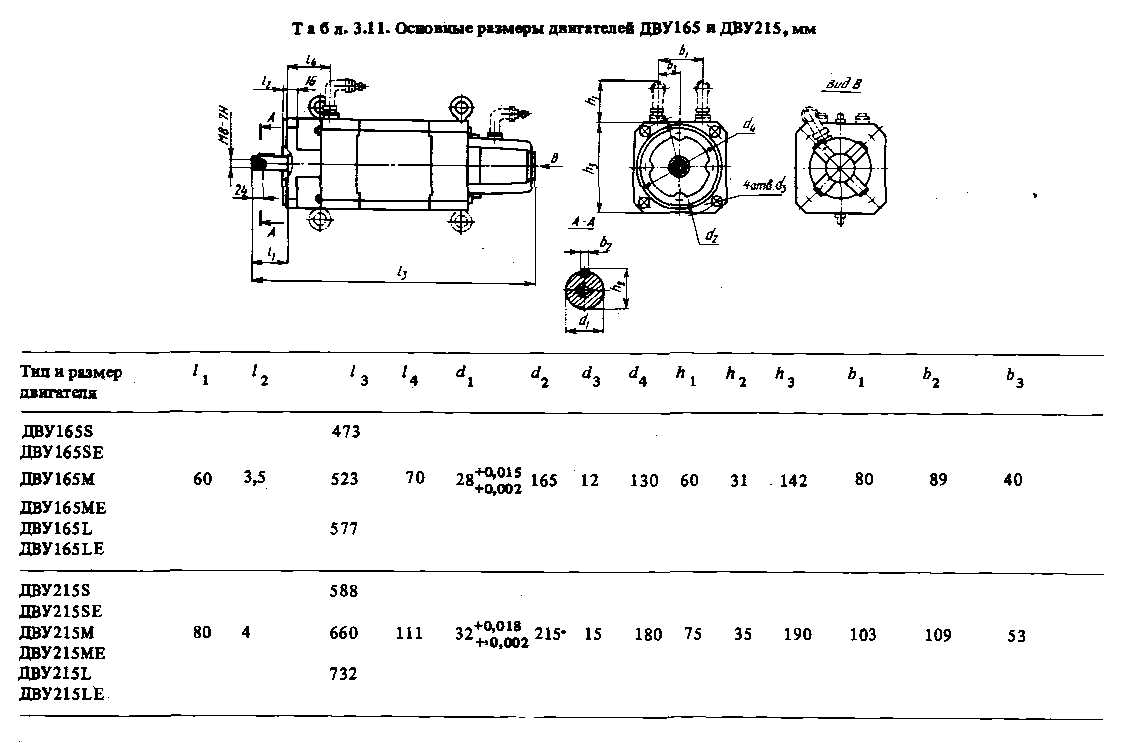

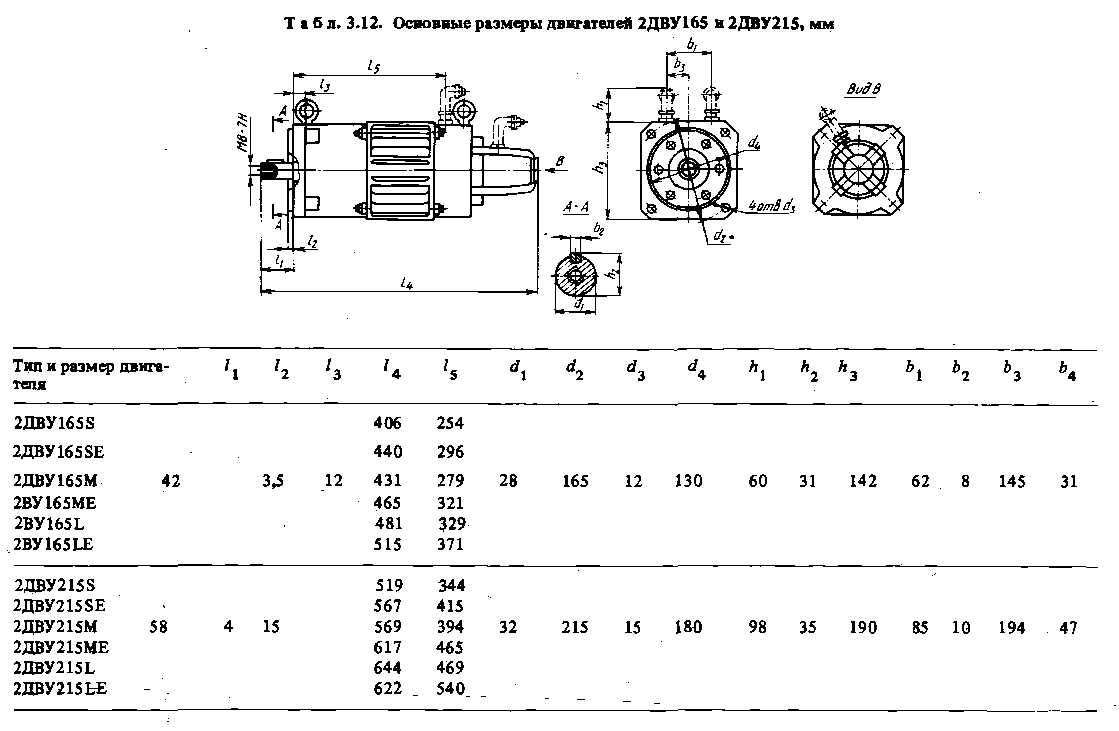

Вентильные (синхронные) электродвигатели 2ДВУ165 и 2ДВУ215. Эти электродвигатели предназначены для электроприводов станков и промышленных роботов с микропроцессорным управлением. Роль индуктора выполняет ротор, оснащенный постоянными магнитами, роль якоря — статор. При взаимодействии магнитного поля ротора с током, протекающим по обмотке статора, ротор приводится во вращение. По сигналам обратной связи, вырабатываемым преобразователем, закрепленным на роторе, электронный коммутатор подключает фазы обмотки статора к источнику питания так, что ротор развивает постоянный момент, В обмотку статора встроены терморезисторы, контролирующие ее температуру. Двигатели могут быть оснащены тормозом и фотоэлектрическим измерительным преобразователем перемещений.

Основные технические данные двигателей приведены в табл. 3.9, 3.10, где М — длительный момент на валу двигателя; nmax - максимальная частота

вращения вала; nном - номинальная частота вращения вала: пиом = 0,25nтах ;

/ - ток при моменте М на валу двигателя и номинальной частоте вращения; Е- - линейная электродвижущая сила при максимальной частоте вращения; / — момент инерции вращающихся частей; е — среднее расчетное угловое ускорение вала двигателя: ε = 5M/J,

Основные размеры электродвигателей приведены в табл. 3.11,3,12, В условном обозначении двигателя 2 означает порядковый номер серии; Д — дви-