Глава 5.Механическая обработка

1 Возможные способы механической обработки детали

Для четырех торцевых поверхностей шатуна наиболее эффективным способом механической обработки, обеспечивающим высокую производительность и наименьшие затраты материалов и энергии, является способ фрезерования. Для механической обработки сквозных отверстий шатуна будем пользоваться развертыванием. При фрезеровании главным движением является вращение инструмента – фрезы, а заготовка, как правило, движется поступательно (движение подачи). Развёртывание - вид чистовой механической обработки отверстий резанием. Производят после предварительного сверления и зенкерования для получения отверстия с меньшей шероховатостью. Вращающийся инструмент - развёртка - снимает лезвиями мельчайшие стружки с внутренней поверхности отверстия.

Другие способы механической обработки не подходят по ряду причин: фрезерование предназначено только для обработки различно ориентированных плоских поверхностей, пазов, уступов, а также фасонных поверхностей; протягивание чаще всего применяют для обработки заранее просверленных относительно небольших отверстий с целью придания им более сложных форм (нарезание шпоночных или шлицевых пазов, получение отверстий с многогранной формой сечения и так далее); строгание применяется для обработки плоских и фасонных поверхностей, канавок, пазов, выемок различных профилей; долбление основное применение находит для нарезания прямозубых и косозубых колёс с малым модулем; шлифование, отделочные операции абразивной обработки, хонингование и суперфиниширование применяются при изготовлении изделий более высокой точности и низкой шероховатости.

2.2 Технологический процесс механической обработки

2.2.1 Механическая обработка сквозных отверстий

Основным инструментом для выполнения развёртывания являются так называемые развёртки, представляющие собой многолезвийные (4-20 лезвий) цилиндрические либо конические инструменты. Развертка - это многозубый инструмент, который подобно сверлу и зенкеру в процессе обработки совершает вращение вокруг своей оси (главное движение) и поступательно перемещается вдоль оси, совершая движение подачи.

При развёртывании отверстий будем применять цельные машинные развертки (развёртка отверстий до 150 мм). Развертка – насадная с цилиндрическим хвостиком диаметром от 1 до 9 мм (ГОСТ1672 - 70). Длина рабочей части будет составлять 31 мм, общая длина развертки 50 мм.

Рисунок 1 – Элементы цилиндрической развертки

Самым удобным и экономичным станком для развертывания отверстий шатуна является вертикально – сверлильный станок 2Н106П.

Развертка имеет значительно больше режущих кромок, чем зенкер, поэтому при развертывании снимается более тонкая стружка и получаются более точные отверстия, чем при зенкеровании. При работе чистовыми развертками на токарных и токарно-револьверных станках применяют качающиеся оправки, которые компенсируют несовпадение оси отверстия с осью развертки. Подача при развертывании чугунных деталей 1-4 мм/об. Скорость резания при развертывании 6-16 м/мин.

Материал режущего участка – быстрорежущая сталь Р6М5.

Геометрические параметры развертки:

Передний

угол

Задний

угол

Угол

наклона зуба

Угол

в плане

Угол

наклона винтовой канавки

Pежимы резания при развертывании:

Глубина резания – расстояние между обрабатываемыми и обработанной поверхностью, измеренной по нормали. При точении цилиндрической поверхности детали, глубина резания равна:

Подача s – величина перемещения резца за 1 оборот детали. Подачи приведены в таблице 27 (стр. 277, 2 - й том).

Скорость резания – скорость перемещения, обрабатываемой детали, в направлении главного движения. Определяют по формуле:

Значения

коэффициентов

и показателей степени приведены в

таблице 29, а значения периода стойкости

в таблице 30 (стр. 279-280, 2 – й том).

и показателей степени приведены в

таблице 29, а значения периода стойкости

в таблице 30 (стр. 279-280, 2 – й том).

Поправочный коэффициент на скорость резания, учитывающий фактические условия резания определяют:

где

– коэффициент, учитывающий качество

обрабатываемого материала (таблицы 1 -

4, стр. 261 - 263, 2 - й том);

– коэффициент, учитывающий качество

обрабатываемого материала (таблицы 1 -

4, стр. 261 - 263, 2 - й том);

– коэффициент, учитывающий качество

материала инструмента (таблица 6, стр.263,

2 – й том);

– коэффициент, учитывающий качество

материала инструмента (таблица 6, стр.263,

2 – й том);

– коэффициент, учитывающий глубину

сверления (таблица 31, стр.280, 2 - й том);

– коэффициент, учитывающий глубину

сверления (таблица 31, стр.280, 2 - й том);

- поправочный коэффициент, учитывающий

влияние состояния поверхности заготовки

на скорость резания (таблица 5, стр.263, 2

- й том).

- поправочный коэффициент, учитывающий

влияние состояния поверхности заготовки

на скорость резания (таблица 5, стр.263, 2

- й том).

Для определения крутящего момента при развертывании каждый зуб инструмента можно рассматривать как расточный резец. Тогда при диаметре D крутящий момент равен:

Постоянные коэффициенты и показатели степени:

а) Рассчитаем режим резания для отверстия диаметром 20 мм.

Исходные данные:

Глубина резания:

Подача:

Скорость резания:

Момент кручения:

Таблица 7 – Элементы режима резания

Глубина, мм |

Подача,

|

Скорость,

|

Момент

кручения,

|

0,9 |

2 |

5,84 |

61,3 |

б) Рассчитаем режим резания для отверстия диаметром 40 мм.

Исходные данные:

Глубина резания:

Подача:

Скорость резания:

Момент кручения:

Таблица 8 – Элементы режима резания

Глубина, мм |

Подача, |

Скорость, |

Момент

кручения,

|

1,85 |

2 |

6,27 |

136,2 |

2.2.2 Механическая обработка торцевых поверхностей

Фрезерование (фрезерная обработка) - обработка материалов резанием с помощью фрезы. В процессе фрезерования участвуют два объекта - фреза и заготовка. Фреза - режущий многозубый (многолезвийный) инструмент в виде тела вращения для обработки металлов и других конструкционных материалов резанием.

Будем использовать цилиндрическую фрезу с остроконечным сечением зубьев из быстрорежущей стали (ГОСТ 29092-91).

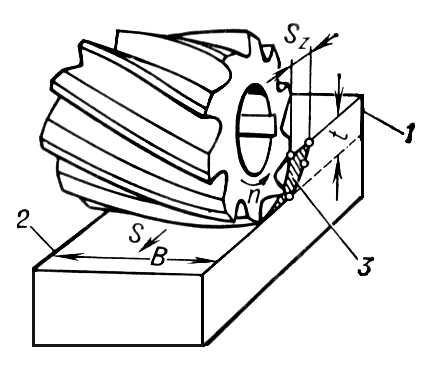

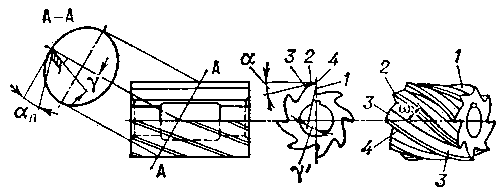

На

рисунке 2 представлена цилиндрическая

фреза с остроконечным сечением зубьев,

где: 1 - обрабатываемая поверхность; 2 -

обработанная поверхность; 3 - поверхность

резания; B

- ширина фрезерования; S

- подача на один оборот фрезы;

- подача на один зуб фрезы; t

- глубина фрезерования.

- подача на один зуб фрезы; t

- глубина фрезерования.

Рисунок 2 - Цилиндрическая фреза с остроконечным сечением зубьев

Геометрические параметры цилиндрической фрезы представлены на рисунке 3:

Рисунок 3 - Геометрические параметры режущей части

где 1 - передняя поверхность зуба; 2 - задняя поверхность зуба; 3 - затылочная поверхность зуба; 4 - винтовая главная режущая кромка зуба.

Определяем параметры:

Передний угол γ - 10°;

Главный задний угол α - 15°;

Вспомогательный

задний угол

6°;

6°;

Главный угол в плане φ - 60°;

вспомогательный

угол в плане

- 5°;

- 5°;

длина переходной режущей кромки l - 1,5 мм;

угол наклона главной режущей кромки λ - 5°;

угол наклона винтовых канавок (зубьев) ω - 27°.

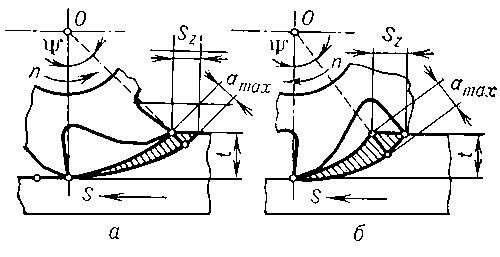

Различают попутное (по подаче) и встречное (против подачи) фрезерование. В первом случае (рисунок 4 - а) направление подачи и вращения фрезы совпадают, во втором (рисунок 4 - б) они направлены противоположно.

Чаще применяют второй способ, при котором толщина стружки постепенно увеличивается и достигает наибольшего значения при выходе зуба фрезы из контакта с обрабатываемой поверхностью.

Для обработки шатуна будем применять встречное фрезерование (против подачи).

Рисунок 4 - Схемы фрезерования: а - против подачи; б - по подаче.

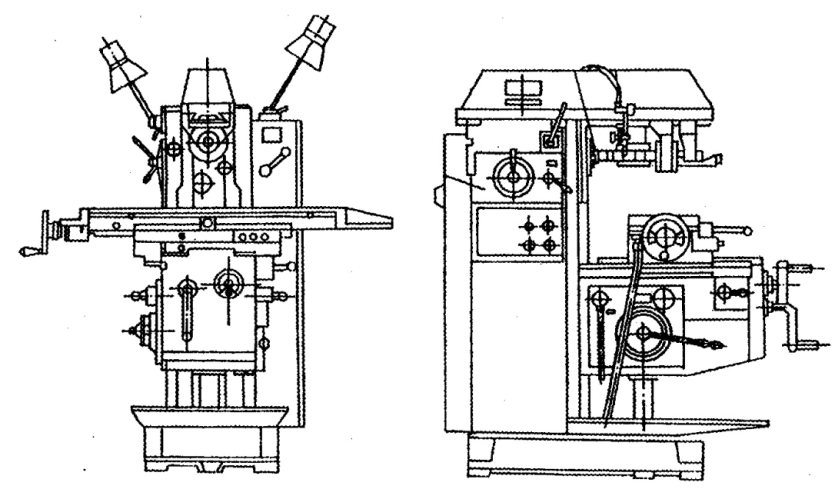

В зависимости от расположения шпинделя станка и удобства закрепления обрабатываемой заготовки - вертикальное, горизонтальное. На производстве в большей степени используют универсально-фрезерные станки позволяющие осуществлять горизонтальное и вертикальное фрезерование, а также фрезерование под разными углами различным инструментом.

В данном курсовом проекте при фрезеровании поверхностей шатуна будем использовать горизонтально - фрезерный консольный универсальный станок с поворотным столом 6Т804Г.

Рисунок 5 - Станок горизонтально - фрезерный консольный универсальный с поворотным столом 6Т804Г

Мощность электродвигателя привода главного движения равна 2,2 кВт.

Частота

вращения шпинделя равна 63 – 2800

.

.

Режимы резания при фрезеровании:

Глубина фрезерования t и ширина фрезерования B - понятия, связанные с размерами слоя заготовки, срезаемого при фрезеровании.

Подача.

При фрезеровании различают подачу на

один зуб

,

подачу на один оборот фрезы S,

и подачу минутную

,

которые находятся в следующем соотношении:

,

которые находятся в следующем соотношении:

где n – частота вращения фрезы, z – число зубьев фрезы.

Исходной величиной подачи при черновом фрезеровании является величина ее на один зуб , при чистовом фрезеровании – на один оборот фрезы S, по которой для дальнейшего использования вычисляют величину подачи на один зуб. Рекомендуемые подачи для различных фрез и условий приведены в таблицах 33 – 38 (страницы 283 – 286, 2 – й том).

Скорость резания - окружная скорость фрезы.

Значения коэффициента и показателей степени приведены в таблице 39 (страницы 286 – 290, 2 - й том), а периода стойкости T - в таблице 40 (страница 290, 2 - й том).

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания:

Составляющие формулы (15) определяются в тех же таблицах что и при развертывании.

Сила

резания. Силу резания H

принято раскладывать на составляющие

силы, направленные по осям координат

станка (тангенциальную ,

радиальную

,

радиальную

и осевую

и осевую ).

При продольном и поперечном точении,

растачивании, отрезании, прорезании

пазов и фасонном точении эти составляющие

рассчитываю по формуле:

).

При продольном и поперечном точении,

растачивании, отрезании, прорезании

пазов и фасонном точении эти составляющие

рассчитываю по формуле:

Постоянная

и показатели степени для конкретных

условий обработки для каждой из

составляющих силы резания приведены в

соответствующей таблице (таблица 39,

страница 286 -287, 2 – й том). Поправочный

коэффициент

и показатели степени для конкретных

условий обработки для каждой из

составляющих силы резания приведены в

соответствующей таблице (таблица 39,

страница 286 -287, 2 – й том). Поправочный

коэффициент

для чугуна, учитывающий влияние качества

обрабатываемого материала (таблица 9,

страница 264, 2- й том)

для чугуна, учитывающий влияние качества

обрабатываемого материала (таблица 9,

страница 264, 2- й том)

Величины

остальных составляющих силы резания:

горизонтально (сила подачи)

,

вертикальной

,

вертикальной

,

радиальной

,

осевой

,

устанавливают из соотношения с главной

составляющей

(таблица 42 страница 292, 2-й том).

,

радиальной

,

осевой

,

устанавливают из соотношения с главной

составляющей

(таблица 42 страница 292, 2-й том).

Крутящий момент на шпинделе равен:

где D – диаметр фрезы, мм.

Мощность резания (эффективная):

Определим частоту вращения n:

Постоянные коэффициенты и показатели степени в формуле скорости:

1)Рассчитаем режим резания для верхних поверхностей

а) Черновое фрезерование

Глубина резания t = 1,2мм;

Максимальная ширина резания B = 90мм;

Подача

;

;

Общий поправочный коэффициент:

Скорость резания.

Сила резания.