Глава 3.Получение материала

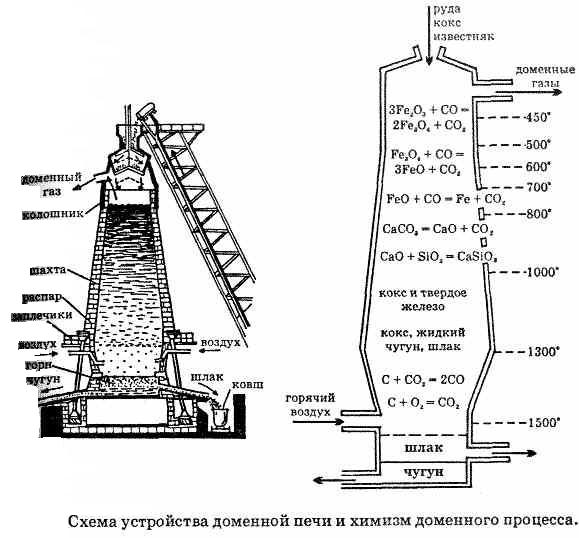

Чистое металлическое железо может быть получено путем восстановления оксида железа Fe2O3 водородом при нагревании. В настоящее время разработаны методы, которые позволяют получить железо, содержащее 10-6% примесей. Однако на практике железо в основном используется не в чистом виде, а в виде сплавов с углеродом и другими компонентами (чугуны и стали). Промышленным производством чугунов и сталей занимается черная металлургия, которая перерабатывает руды железа. При переработке руд сначала получают чугун, а затем чугун переводят в сталь. Восстановление железных руд и получение чугуна осуществляют в доменных печах. Это сложное сооружение объемом 5000 м3 и высотой до 80 м с внутренней обкладкой из огнеупорного кирпича и стальным внешним кожухом (для прочности). Схема устройства доменной печи приведена на рис. 26. Верхняя половина домны называется шахтой, верхнее отверстие — колошником, самая широкая часть — распаром, нижняя часть — горном. Исходные материалы: шихта — руда, содержащая оксид железа, кокс, флюсы (плавки). Кокс служит источником теплоты, а также используется для получения восстановителя — оксида углерода (II). Флюсы превращают пустую породу в легкоплавкие соединения — шлаки. Например, для связывания песка добавляют карбонаты, в случае же содержания в пустой породе известняков в состав флюсов вводят песок: SiO2 + СаСO3=CaSiO3+CO2

Домну

загружают через колошник исходными

материалами (чередующимися слоями кокса

и железной руды, смешанной с флюсом).

Горение и необходимая температура

поддерживаются вдуванием через

специальные отверстия в горне горячего

воздуха. Производительность домны

повышается примерно на 1/3 при вдувании

воздуха, обогащенного кислородом, т.е.

при применении кислородного дутья.

В

верхней части горна, где температура

достигает 1500°С, происходит интенсивное

сгорание кокса в струе вдуваемого

воздуха, нагретого до 600-800°С: С+O2=СО2

Оксид

углерода (IV), проходя через раскаленный

кокс, превращается в оксид углерода

(II): СO2+С=2СО

Оксид углерода (II) постепенно

восстанавливает руду. При температуре

450-500°С из оксида железа (III) Fe2O3 образуется

оксид железа (II-III) Fe3O4:

3Fe2O3+СО=2Fe3O4+СO2

а

при температуре примерно 700°С оксид

железа (II) восстанавливается до свободного

металла:

FeO+CO=Fe+CO2

Наряду с оксидом

углерода (II) при высоких температурах

в восстановлении оксида железа участвует

и кокс: FeO+С=Fe+CO

Восстановление железа

из руды заканчивается примерно при

1100°С. При этой температуре частично

восстанавливаются кремний, марганец и

фосфор и их соединения, содержащиеся в

руде в виде примесей. Эти процессы можно

выразить

уравнениями:

SiO2+2С=Si+2CO

MnO+С=Mn+СО

Са3(РO4)2+5С=2Р+3СаО+5СО

Сера,

содержащаяся в исходных материалах в

виде соединений (CaSO4, FeS2 и др.), частично

превращается в сульфид железа FeS, хорошо

растворимый в чугуне.

Восстановленное

железо постепенно опускается вниз и,

соприкасаясь с раскаленным коксом и

оксидом углерода (II), образует карбид

железа (цементит):

3Fe+С=Fe3C

3Fe+2СО=Fe3C+СО2

При

этом температура плавления науглероженного

железа понижается до 1200°С. Расплавленное

железо растворяет в себе углерод,

цементит, кремний, марганец, фосфор,

серу и образует жидкий чугун.

Жидкий

чугун и шлак стекают в горн, причем шлак,

как более легкий, собирается над чугуном,

предохраняя его от действия кислорода.

Чугун и шлак выпускают через отверстия,

расположенные на разных уровнях.

Выходящий

из домны газ называется колошниковым,

или доменным. Он содержит около 30% оксида

углерода (II), азот, оксид углерода (IV) и

используется для накаливания специальных

сооружений — доменных воздухонагревателей

(кауперов), в которых подаваемый в домну

воздух подогревается до 600-800°С.

Домну

загружают через колошник исходными

материалами (чередующимися слоями кокса

и железной руды, смешанной с флюсом).

Горение и необходимая температура

поддерживаются вдуванием через

специальные отверстия в горне горячего

воздуха. Производительность домны

повышается примерно на 1/3 при вдувании

воздуха, обогащенного кислородом, т.е.

при применении кислородного дутья.

В

верхней части горна, где температура

достигает 1500°С, происходит интенсивное

сгорание кокса в струе вдуваемого

воздуха, нагретого до 600-800°С: С+O2=СО2

Оксид

углерода (IV), проходя через раскаленный

кокс, превращается в оксид углерода

(II): СO2+С=2СО

Оксид углерода (II) постепенно

восстанавливает руду. При температуре

450-500°С из оксида железа (III) Fe2O3 образуется

оксид железа (II-III) Fe3O4:

3Fe2O3+СО=2Fe3O4+СO2

а

при температуре примерно 700°С оксид

железа (II) восстанавливается до свободного

металла:

FeO+CO=Fe+CO2

Наряду с оксидом

углерода (II) при высоких температурах

в восстановлении оксида железа участвует

и кокс: FeO+С=Fe+CO

Восстановление железа

из руды заканчивается примерно при

1100°С. При этой температуре частично

восстанавливаются кремний, марганец и

фосфор и их соединения, содержащиеся в

руде в виде примесей. Эти процессы можно

выразить

уравнениями:

SiO2+2С=Si+2CO

MnO+С=Mn+СО

Са3(РO4)2+5С=2Р+3СаО+5СО

Сера,

содержащаяся в исходных материалах в

виде соединений (CaSO4, FeS2 и др.), частично

превращается в сульфид железа FeS, хорошо

растворимый в чугуне.

Восстановленное

железо постепенно опускается вниз и,

соприкасаясь с раскаленным коксом и

оксидом углерода (II), образует карбид

железа (цементит):

3Fe+С=Fe3C

3Fe+2СО=Fe3C+СО2

При

этом температура плавления науглероженного

железа понижается до 1200°С. Расплавленное

железо растворяет в себе углерод,

цементит, кремний, марганец, фосфор,

серу и образует жидкий чугун.

Жидкий

чугун и шлак стекают в горн, причем шлак,

как более легкий, собирается над чугуном,

предохраняя его от действия кислорода.

Чугун и шлак выпускают через отверстия,

расположенные на разных уровнях.

Выходящий

из домны газ называется колошниковым,

или доменным. Он содержит около 30% оксида

углерода (II), азот, оксид углерода (IV) и

используется для накаливания специальных

сооружений — доменных воздухонагревателей

(кауперов), в которых подаваемый в домну

воздух подогревается до 600-800°С.

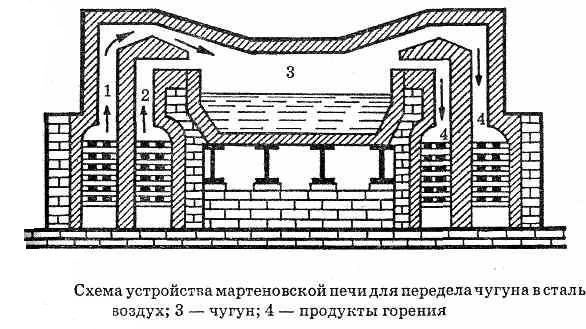

Сталь выплавляется в печах трех видов — в мартеновских регенеративных печах, бессемеровских конверторах и электропечах. Мартеновская печь, в отличие от доменной, не действует непрерывно. Главная ее часть — ванна, куда через окна специальной машиной загружают необходимые материалы. Ванна специальными ходами соединена с регенераторами, которые служат для нагрева горючих газов и воздуха, подающихся в печь. Нагревание происходит за счет продуктов горения, которые время от времени пропускаются через регенераторы. Поскольку их несколько, то работают они по очереди и по очереди нагреваются. Мартеновская печь может выдавать до 500 т стали за одну плавку (см. рис. 27).

Шихта

мартеновской печи весьма разнообразна:

в ее состав входят чугун, металлолом,

руда, такие же флюсы, как и в доменном

процессе. Как и в доменном процессе, при

выплавке стали воздух и горючие газы

подогревают в регенераторах за счет

тепла отходящих газов. Топливом в

мартеновских печах является либо мазут,

распыляемый форсунками, либо горючие

газы, которые в настоящее время применяются

особо широко. Топливо здесь служит

только для поддержания высокой температуры

в печи.

Процесс выплавки стали

принципиально отличается от доменного

процесса, так как доменный процесс —

процесс восстановительный, а выплавка

стали — окислительный, цель которого

— понизить содержание углерода путем

его окисления в массе металла. При этом

протекают довольно сложные

процессы.

Кислород, содержащийся в

руде и поступающий с воздухом в печь

для сжигания газообразного топлива,

окисляет углерод и другие элементы,

содержащиеся в железе (Si, Mn, P, S), а также

значительное количество железа, превращая

его в основном в оксид железа (II):

Шихта

мартеновской печи весьма разнообразна:

в ее состав входят чугун, металлолом,

руда, такие же флюсы, как и в доменном

процессе. Как и в доменном процессе, при

выплавке стали воздух и горючие газы

подогревают в регенераторах за счет

тепла отходящих газов. Топливом в

мартеновских печах является либо мазут,

распыляемый форсунками, либо горючие

газы, которые в настоящее время применяются

особо широко. Топливо здесь служит

только для поддержания высокой температуры

в печи.

Процесс выплавки стали

принципиально отличается от доменного

процесса, так как доменный процесс —

процесс восстановительный, а выплавка

стали — окислительный, цель которого

— понизить содержание углерода путем

его окисления в массе металла. При этом

протекают довольно сложные

процессы.

Кислород, содержащийся в

руде и поступающий с воздухом в печь

для сжигания газообразного топлива,

окисляет углерод и другие элементы,

содержащиеся в железе (Si, Mn, P, S), а также

значительное количество железа, превращая

его в основном в оксид железа (II):

2Fe+O2=2FeO Содержащиеся в чугуне марганец, кремний или какие-либо примеси других металлов при высокой температуре восстанавливают полученный оксид железа (II) снова до металлического железа согласно уравнениям: Si+2FeO = SiO2+2Fe Mn+FeO=MnO+Fe

Аналогично реагирует с оксидом железа (II) и углерод: С+FeO=Fe+CO В конце процесса для восстановления оставшегося оксида железа (II) (или, как говорят, для его «раскисления») добавляют раскислители — ферросплавы. Имеющиеся в них добавки марганца, кремния восстанавливают оставшийся оксид железа (II) по приведенным выше уравнениям. После этого плавка заканчивается. Плавка в мартеновских печах ведется 8-10 часов.

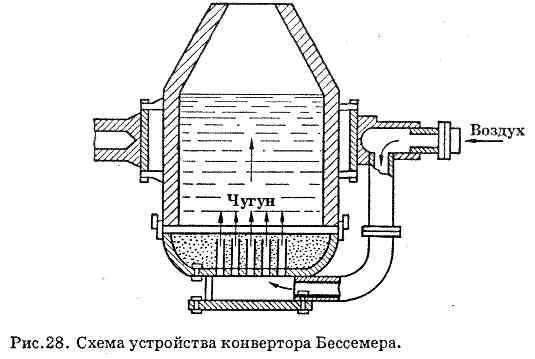

Бессемеровский конвертор — печь очень высокой производительности. Так как конвертор работает без затрат топлива, этот способ производства стали занимает значительное место в металлургии. Конвертор — грушевидный стальной сосуд емкостью 20-30 т, футерованный изнутри огнеупорным кирпичом. Каждая плавка в конверторе продолжается 12-15 минут. Конвертор имеет ряд недостатков; в частности, он может работать только на жидком чугуне. Это связано с тем, что окисление углерода ведется воздухом, пропускаемым через всю массу жидкого чугуна, что значительно ускоряет плавку и усиливает окисление. Естественно, «угар» железа в этом случае особенно велик. В то же время короткий промежуток плавки не позволяет ее регулировать, до-бавлять легирующие примеси, поэтому в конверторах выплавляют главным образом углеродистые стали. В конце плавки подачу воздуха прекращают и, как и в мартеновском процессе, добавляют раскислители. В электропечах выплавляется легированная сталь специальных сортов, главным образом с высокой температурой плавления, содержащая кобальт, хром, вольфрам и другие добавки. Готовую сталь направляют в прокатку. Там на огромных станах — блюмингах и слябингах — обжимают раскаленные стальные болванки с помощью валков, позволяющих изготовлять из стального слитка разнообразные формы. Железо в виде сплавов широко применяется в народном хозяйстве. Без него не обходится ни одна отрасль. Из стали изготовляют автомобили, инструменты, арматуру для железобетонных конструкций, жесть для консервных коробок и кровельное листовое железо, корабли и мосты, сельскохозяйственные машины и балки, трубы и ряд бытовых изделий. В целях экономии черных металлов в настоящее время по мере возможности стараются их заменять синтетическими материалами.