- •Ю.О. Малик Енергозберігаючі технології

- •12. Методи прямого перетворення енергії

- •12.1. Хімічні методи перетворення енергії

- •12.2. Цикл термоелектричної установки

- •12.3. Цикл термоелектронного перетворювача енергії

- •12.4. Цикл магнітогідродинамічних (мгд) генераторних установок

- •13. Вторинні енергоресурси (вер) та енерготехнологічне комбінування

- •13.1. Загальні відомості

- •13.2. Класифікація вторинних ресурсів

- •13.3. Джерела вторинних енергоресурсів

- •13.4. Обладнання для використання теплових вер

- •13.5. Використання низько-потенціальних теплових вер

- •13.5.1. Теплозабезпечення

- •13.5.2. Виробництво електроенергії з відпрацьованої пари

- •13.5.3. Комбіноване використання відпрацьованої пари

- •13.5.4. Одержання холоду

- •13.5.5. Використання теплоти виробничої води

- •13.5.6. Агротеплофікація

- •13.5.7. Виробництво електроенергії з відпрацьованої води

- •13.5.8. Використання низькотемпературних продуктів горіння

- •13.6. Використання фізичної теплоти технологічних продуктів

- •13.7. Використання фізичної теплоти технологічних потоків у виробництві сірчаної кислоти

- •13.8. Утилізація теплоти продуктів піролізу в виробництві етилену

- •14. Паливо. Основи горіння та організація процесу спалювання палива

- •14.1. Сучасний стан та перспективи розвитку енергетичних ресурсів України

- •14.2. Види та характеристики палива

- •14.2.1. Тверде та рідке паливо

- •14.2.2. Газоподібне паливо

- •14.2.3. Технічні характеристики палива

- •14.3. Елементи теорії горіння та організація процесу спалювання палива

- •14.3.1. Гомогенне горіння. Горіння газоподібного палива

- •14.3.2. Горіння рідкого палива

- •14.3.3. Гетерогенне горіння

- •14.4. Розрахунки процесів горіння палива

- •14.4.1. Розрахунки витрат повітря на спалювання 1 кг палива

- •14.4.2. Склад та об’єм продуктів згоряння 1 кг палива

- •14.4.3. Ентальпія продуктів згоряння

- •14.5. Види пристроїв для спалювання палива

- •14.5.1. Спалювання твердого палива у факелі

- •14.5.2. Спалювання мазуту та газу в паленищах

- •Література

- •Енергозберігаючі технології

13.4. Обладнання для використання теплових вер

Основним обладнанням для використання теплових вторинних енергоресурсів є: котли-утилізатори, різні системи випарювального охолодження; установки сухого гасіння коксу, газові утилізаційні безкомпресорні турбіни, абсорбційні та пароежекторні холодильні установки, економайзери для нагріву води для котлів, сушильні установки та інші.

Найбільш поширеними в різних галузях народного господарства утилізаційними установками є котли-утилізатори, які використовують високо- і низькопотенціальні димові гази промислових печей і технологічні гази хімічного виробництва.

Особливо широке застосування котли-утилізатори знайшли в металургійній промисловості, де їх використовують з метою економії теплоти димових газів мартенівських, коксових печей та печей для плавлення міді.

В хімічній промисловості котли-утилізатори використовуються в печах виробництва сірчаної кислоти і синтетичного каучуку, в промисловості будівельних матеріалів – в цементних печах і печах скляної промисловості. В залежності від кількості палива, яке спалюється в печі температура димових газів за межами печі може коливатись в межах від 400500 оС до 10001200 оС. Паропродуктивність котлів-утилізаторів може коливатись в межах від 23 до 3040 т/год. Тиск пари може коливатись від 0,204 до 4 МПа. Крім цього водяна пара може бути перегрітою до 420470 оС. Котли-утилізатори виготовляють з природною і вимушеною конвекцією. Котли з природною циркуляцією застосовуються в печах з температурою відхідних газів 8001000 оС. Котли з вимушеною циркуляцією переважно ставлять за печами, де температура відхідних газів не перевищує 500-600 оС. В хімічній промисловості найбільше поширення мають котли з природною циркуляцією.

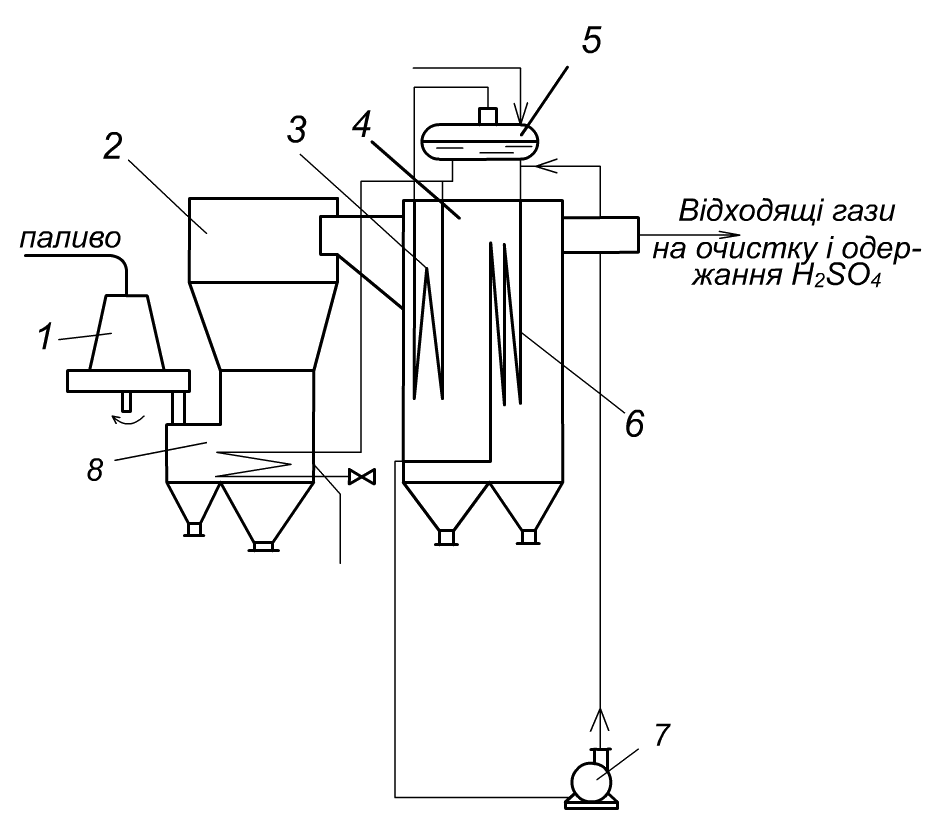

П

Рис.

13.2.

Схема установки котла-утилізатора:

1-бункер-живильник; 2-піч киплячого шару;

3- пароперегрівач; 4-котел-утилізатор;

5- барабан-сепаратор; 6- кип’ятильні

трубки; 7- циркуляційний насос; 8-

охолоджуючі трубки

В піч киплячого шару подається із бункера-живильника 1 пил кам’яного вугілля з високим вмістом сірки, де він згор’яє з утворенням SO2, який використовується для виробництва сірчаної кислоти. Відхідні гази надходять в котел-утилізатор 4 для одержання водяної пари з температурою 703-723 оС. Котел-утилізатор забезпечений барабанним сепаратором 5, куди подається пароводяна емульсія з холодильних трубок 8, а також кип’ятильних трубок 6. Отримана насичена пара з сепаратора 5 направляється в пароперегрівач 3, з якого при температурі 703-723 оС подається споживачам. Гаряча вода з сепаратора 5 циркуляційним насосом 7 подається в трубки холодильника 8 і кип’ятильні трубки 6. Вода, яка подається в барабанний сепаратор попередньо очищається, нагрівається і деаерується. За рахунок теплоти реакції в котлі-утилізаторі вода нагрівається до температури насичення з утворенням пари, яка з сепаратора 5 направляється споживачам при відповідній температурі, а охолоджений аміак подається в теплообмінник 3, де він нагріває азотно-водневу суміш до температури Т = 870 К, після чого направляється для його технологічного використання. Використання теплоти реакції дає можливість одержати водяну пару в кількості 0,8-0,9 т/т аміаку.

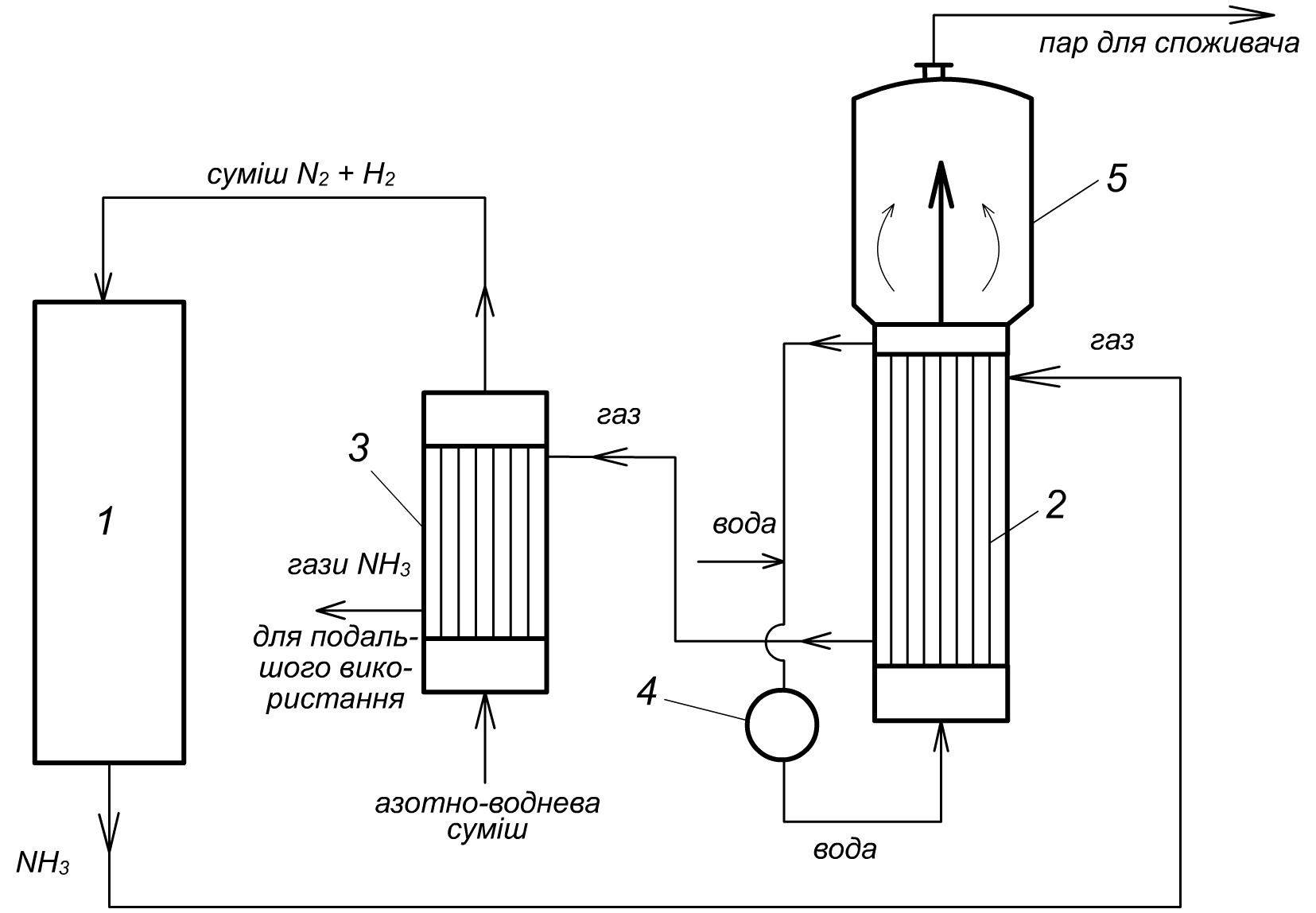

Н а

рис. 13.3

приведена схема утилізації теплоти

реакції синтезу аміаку за допомогою

котла-утилізатора 2. Згідно цієї схеми

азотно-воднева суміш після попереднього

стиснення до 20,0-34,0 МПа подається в колону

синтезу 1, заповнену каталізатором, в

якій здійснюється реакція з утворенням

аміаку.

а

рис. 13.3

приведена схема утилізації теплоти

реакції синтезу аміаку за допомогою

котла-утилізатора 2. Згідно цієї схеми

азотно-воднева суміш після попереднього

стиснення до 20,0-34,0 МПа подається в колону

синтезу 1, заповнену каталізатором, в

якій здійснюється реакція з утворенням

аміаку.

Рис. 13.3. Принципова схема утилізації теплоти реакції синтезу аміаку: 1-реактор; 2-котел утилізатор; 3- теплообмінник; 4- циркуляційний насос; 5- сепаратор.

Рис. 13.4. Схема котла-утилізатора при використанні теплоти відхідних газів з печі випалу сірчаного колчедану: 1- парогенератор; 2- барабан; 3- насос; 4-перегородка; 5- пароперегрівач

За рахунок теплоти реакції в котлі-утилізаторі вода нагрівається до температури насичення з утворенням пари, яка з сепаратора 5 направляється споживачам при відповідній температурі, а охолоджений аміак подається в теплообмінник 3, де він нагріває азотно-водневу суміш до температури Т = 870 К, після чого направляється для його технологічного використання. Використання теплоти реакції дає можливість одержати водяну пару в кількості 0,8-0,9 т/т аміаку.

На рис. 13.4 показана схема котла-утилізатора, в якому утилізуються відхідні гази печі випалу сірчаного колчедану, а пароперегрівач – гази, які відводяться з реактора окиснення сірчистого газу в сірчаний ангідрид. Котел-утилізатор являє собою горизонтальний циліндр, який розділений перегородкою 4 на дві секції: зліва – змійєвиковий парогенератор 1 з вимушеною циркуляцією, справа – змієвиковий пароперегрівач 5.

Вода з барабана 2 надходить в циркуляційний насос 3, який подає її в парогенератор 1. Утворена в парогенераторі пароводяна суміш подається в барабан 2, де здійснюється її сепарація. Після сепарації вода знову надходить в парогенератор, а насичена водяна пара подається в пароперегрівач 5, звідки - до споживача. Парогенератор нагрівається відпрацьованими газами, які покидають піч випалу сірчаного колчедану, а пароперегрівач – газами, які виходять з першого шару реактора окиснення сірчистого газу в сірчаний ангідрид.